考虑工艺约束的3D打印自支撑晶格用于中国新型超轻航天器结构

根据公开信息,我国采用3D打印技术制备的星敏支架、斜撑支架、主承力大底结构等产品,已通过地面测试和各项环境考核,逐步应用于空间站、深空探测航天器、运载火箭等。晶格桁架结构,因其超轻和多功能特性在航空航天领域备受青睐。

然而,通过3D打印技术制造的晶格单元在机械设计过程中很少考虑增材制造技术本身的约束,导致晶格结构的实际机械性能与设计性能之间存在显著差异。中国空间技术研究院、南京航空航天大学以及北京理工大学方岱宁院士团队合作开展了考虑增材制造几何约束的自支撑晶格单元创新设计策略研究,相关成果成功用于我国多个新型超轻航天器结构设计与制造。

![]()

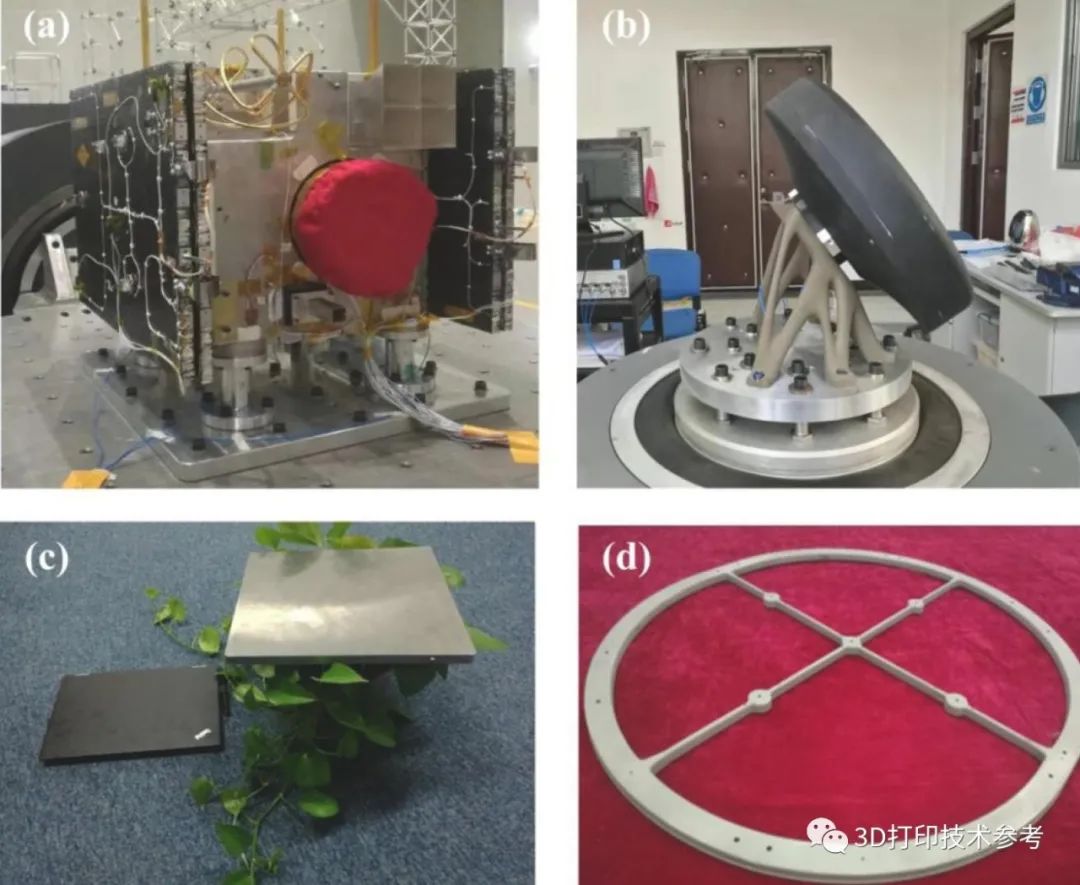

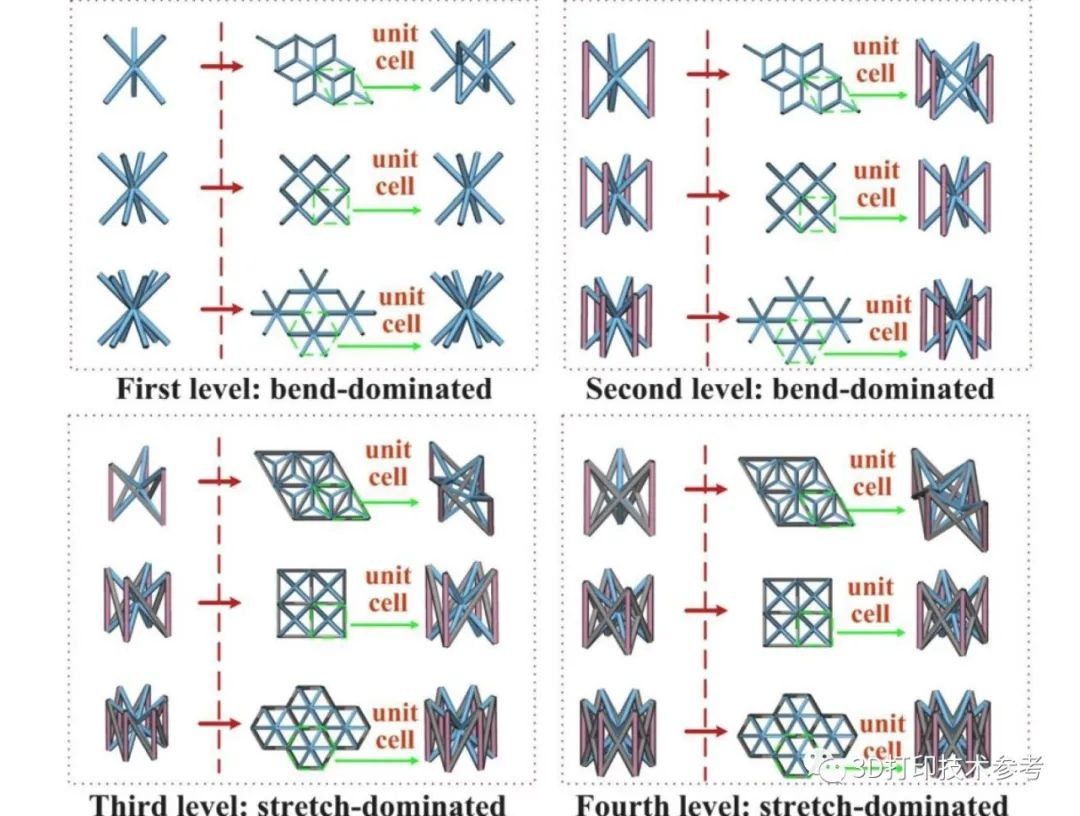

受固体物理学中晶体学的多重旋转对称性的启发,研究人员设计了三类用于3D打印的自支撑晶格,分别具有三、四和六重旋转对称性。每类晶格都可以分为四个层次级别,使结构从以弯曲为主逐步变为以拉伸为主。使用节点位移法推导出自支撑晶格的弹性本构关系,并通过与有限元计算和力学实验的对比,验证了本构关系。这项工作提供了由自支撑晶格组成的复杂结构设计中刚度特性的等效关系,该结构已用于新型超轻型航天器结构的设计,包括:

• 2019年发射的千乘一号01星中的格构夹芯板组成的卫星结构;

• 2019年发射的中巴地球资源卫星04A星中的拓扑优化薄壁结构和晶格填充动量轮支架;

• 月球及火星深空探测器的相变热控制器以及集热器框架由薄壁和晶格填充结构组成。

本文所述的晶格结构的3D打印均是采用激光粉末床熔融(SLM),该工艺的几何约束主要表现为封闭空腔、间隙、薄壁、悬垂以及最小/最大尺寸等,其中只有悬垂角影响晶格结构的参数。根据研究,结构的尺寸误差和表面粗糙度随着结构与水平方向之间的角度减小而增大。对于小于35 ◦结构,需要添加支撑防止坍塌或严重变形。如果支撑结构在零件外部,则容易去除;如果在零件内部,则难以去除。为了实现高精度设计并避免在制造过程添加支撑,自支撑杆外伸角度需要大于35◦。为此,研究人员在自支撑格架的设计中考虑了悬臂角约束。与传统的任意角度支杆构成的格架不同,自支撑晶格除了水平支杆外,还包括倾斜支杆和垂直支杆。

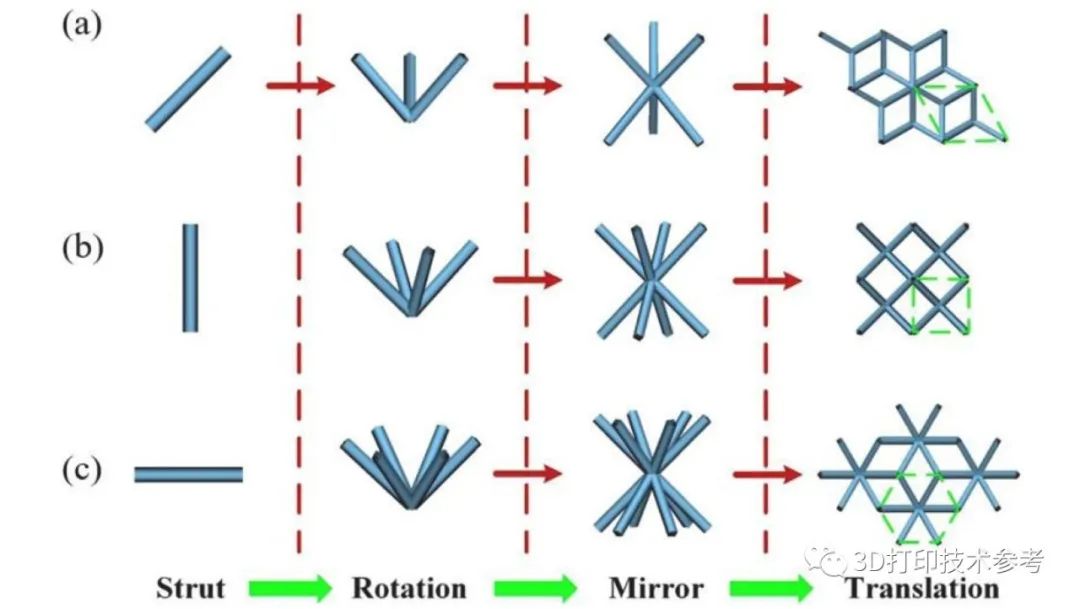

晶格晶胞被定义为具有晶体结构完全对称性的最小重复单元。研究人员采用三重、四重和六重旋转对称操作来设计用于3D打印的自支撑晶格单元。第一层级单元仅由倾斜方向的支柱组成,然后通过相对于水平面镜像结构来获得具有旋转对称性和镜像对称性的第一层级晶格单元;最后,通过在空间中重复可以获得三种晶格结构。

具有三重、四重和六重旋转对称性的第一层级晶格单元设计

具有三重、四重和六重旋转对称性的第一层级晶格单元设计

通过在第一层级晶胞边缘添加垂直支柱形成第二层级设计,每个晶格单元形成了三个、四个或六个三角形,三角形充当第二层级的稳定子结构,这种设计可以提高晶格的结构属性,降低机械属性。

在第二层级点阵的侧面增加一个方向的斜杆就形成了第三层级的点阵,每个斜支柱构成一个新的三角形,其中有两个斜支柱连接晶格单元的中心。三级晶格的变形是拉伸主导变形,第三层级格子的承载效率可以超过第二和第一层级。

具有三、四和六重旋转对称性的第二、第三和第四层级晶格单元的设计

具有三、四和六重旋转对称性的第二、第三和第四层级晶格单元的设计

在第三层级基础上再增加一个方向的斜杆形成第四层级格子结构,第四级晶格表现出更好的抵抗晶格缺陷的能力。

基于以上设计,共形成了12种自支撑晶格材料结构设计,通过复制填充到空间中。这些设计对于专业外的读者稍显晦涩,需要将3D打印技术参考的表述和原文对比,仔细甄别。

具有三重、四重和六重旋转对称晶格的12种设计

具有三重、四重和六重旋转对称晶格的12种设计

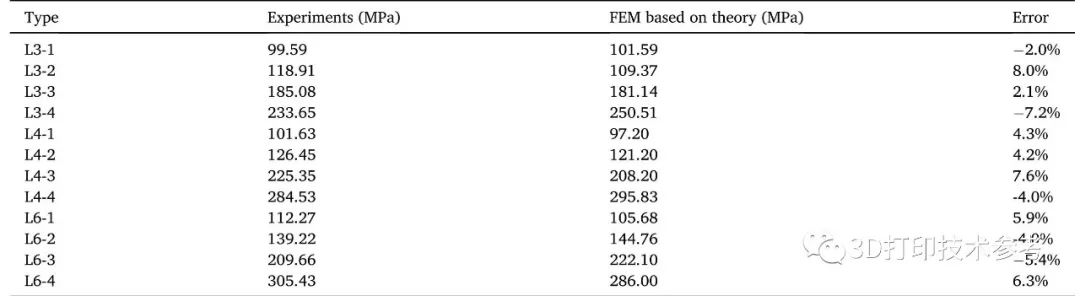

研究人员使用ABAQUS 2017软件进行了有限元分析以验证弹性变形-本构关系,计算了十二种类型的晶格,并与SLM制造的实际结构的机械性能进行了对比。

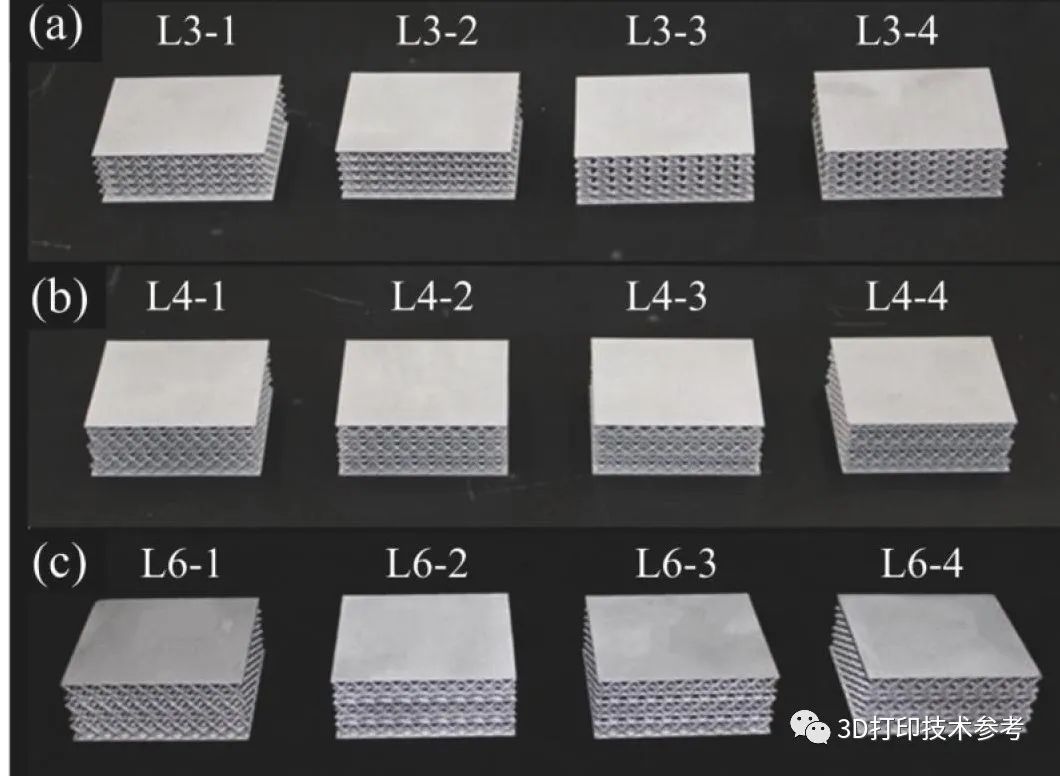

3D打印的自支撑格层结构为5层,晶格支柱的直径与板层厚度均为0.6mm,倾斜支柱与水平方向之间的角度为45°,材料选择AlSi10Mg粉末,打印完成之后在280°C 下进行2 小时的热处理,以减少结构内部的残余应力。

由 SLM 制造的自支撑格层试样

由 SLM 制造的自支撑格层试样

建立与晶格夹层试样相同尺寸的等效有限元模型,将实验结果与弹性变形-本构关系进行比较。每个模型由三层组成,即上层、下层和等效连续体层,刚度由本构关系得到。下层被夹紧,同时限制上层旋转,并在压缩方向上施加单位位移。

研究发现,理论和实验结果之间的误差在-7.2% 和 8% 之间,这可能与制造尺寸误差以及面板引起的边界效应有关。在亚毫米尺度上,格子撑杆直径的变化可以达到±10%,即格子撑杆的实际直径为设计值的90%~110%。那么,格子撑杆的实际截面积为设计值的81%~121%。根据弹性模量、力和支柱截面积的尺寸关系,3D打印晶格的实际弹性模量在设计值的82%~123%之间,即误差在-18%~23%之间。本作品中显示的误差在范围内,因此是合理的。

通过实验和等效计算得到压缩模量

通过实验和等效计算得到压缩模量

END

研究人员基于固体物理学中晶体学的多重旋转对称性,提出了一种考虑增材制造几何约束的自支撑晶格的创新设计策略,并成功在航天器结构中获得应用。

另据媒体报道,超轻型金属晶格结构解决了深空探测器复杂结构的轻量化设计,实现了极其复杂结构的功能集成。而当前我国的深空探测器,无疑是指“嫦娥”系列和火星探测器。这种外部蒙皮+内部三维点阵、变密度、内部含有流道等特殊复杂的构型,在突破瓶颈、减重/提升性能、缩短周期、降低成本等方面产生了较大的综合效益。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

延伸阅读:

1.天问一号变推力发动机等采用3D打印零件,减重、减体积是关键

2.“天问”携“祝融”成功落火,航天五院529厂积极开展3D打印技术的研究与应用