顶刊综述:当前聚合物3D打印存在的主要问题、种类、工艺及增强形式

由于可用材料的多样性,聚合物3D打印可用于创建航空航天轻型复杂结构、建筑结构模型、艺术复制品以及生物组织和器官。然而,由于3D打印生产的单一成分聚合物缺乏强度和必要的功能,大多数产品仅能作为概念样品而不是功能组件。这些缺点限制了聚合物3D打印的广泛工业应用。为了克服这些缺点,业界通过向聚合物中添加颗粒、纤维或纳米材料增强剂来制备聚合物基复合材料。由于增强材料的不同,聚合物复合材料可具有更好的机械、电学和热学性能。

聚合物材料3D打印仍存在的一些问题

聚合物材料3D打印目前仍存在以下问题:

第一,材料种类有限。目前,只有热塑性线材、粉末和少量具有低玻璃化转变温度和适当熔体粘度的光敏聚合物可用于3D打印。因此,这些有限的聚合物复合材料不能满足多样化的工业要求。因此,开发更合适的3D打印聚合物复合材料是当前的一个关键问题。

其次,这些材料的性能是有限的。大多数3D打印聚合物复合材料的机械强度仍低于采用传统工艺成型手段,不能满足功能要求。因此,关键的改进是找到合适的增强材料,更好的打印参数和更好的设计结构。

最后,这些材料的打印过程仍存在限制。其中涉及的关键是缩短打印时间、增加最大打印尺寸,提高打印精度。

尽管存在以上问题,聚合物复合材料的3D打印具有良好的前景。

当前主要的聚合物3D打印工艺

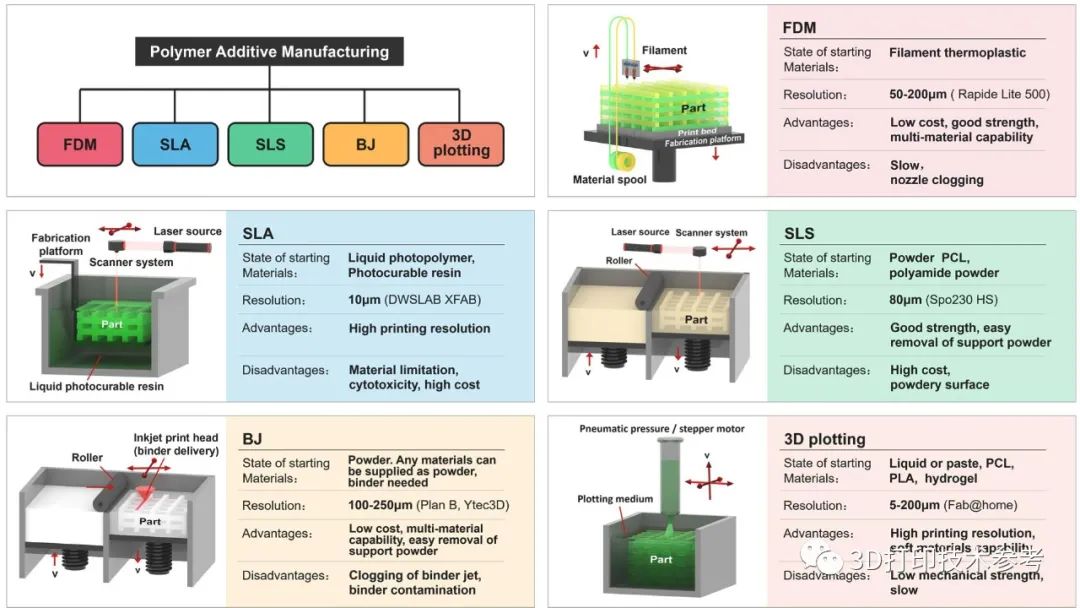

目前,聚合物复合材料的制备方法很多,如熔融沉积、选择性激光烧结、粘结剂喷射、立体光刻等等。其他方法仍处于研发阶段或仅被少数科学家使用。在高分子复合材料产品的生产过程中,每一项技术都有其优缺点。产品的原材料要求、加工速度和精度、成本和最终性能要求都会影响制造过程。目前的聚合物3D打印技术如下图所示。

当前主流的聚合物3D打印工艺

当前主流的聚合物3D打印工艺

3D打印聚合物材料的种类及增强形式

3D打印热塑性聚合物

热塑性塑料是基本不交联的聚合物,可以通过达到玻璃化转变温度后加工处理,并且在冷却后可以保持其形状实现多次反复成型。常用的3D打印的热塑性材料包括聚苯乙烯(PS)、聚氨酯(TPU)、聚醚醚酮(PEEK)、聚丙烯(PP)、ABS、尼龙(PA)等等。

3D打印的PS、PA、TPU、PEEK分别用于熔模铸造、汽车、运动消费品和航空航天领域

3D打印的PS、PA、TPU、PEEK分别用于熔模铸造、汽车、运动消费品和航空航天领域

热塑性塑料产品在重量比和刚度比方面的表现在某些情况下甚至优于金属。在特定的应用中,3D打印的高性能热塑性材料可以替代铝合金。热塑料3D打印材料应用极广,如医用植入物(PEEK)、运动鞋鞋底(TPU)、汽车功能部件(PA)、精密铸造(PS)等。

3D打印热固性聚合物

在成型过程中,热固性塑料会发生化学反应,形成交联结构,固化后会变硬。这种变化是不可逆的,当再次加热时,热固性塑料不能再软化。热固性塑料主要有酚醛塑料、氨基塑料、环氧塑料、不饱和聚酯塑料、有机硅塑料、聚甲基丙烯酸甲酯(PMMA)等。

热固性材料具有出色的力学性能、热稳定性和耐化学性,然而大多数热固性材料(尤其是非光固化类材料)的成型都需要较长的交联过程,难以匹配3D打印的连续化制造方式,当前也没有通用的热固性塑料3D打印方法。

热固性光敏聚合物与高精度3D打印系统具有良好兼容性

热固性光敏聚合物与高精度3D打印系统具有良好兼容性

东华大学游正伟教授团队撰文指出,热固性树脂的3D打印主要局限于具有相对较高反应性和较低玻璃化转变温度的光固化树脂。这些树脂除了具有潜在毒性和光引发剂的高成本外,还存在固化速率低的问题。尽管一些高反应性热固性塑料可以3D打印,但许多其他热固性塑料的制造需要反应性聚合物或前驱体高温固化数小时,甚至需要在高压或真空下。热固性材料的聚合物或前驱体可能具有低熔点和良好的流动性,适用于3D打印。然而,由于长期的固化过程,很难匹配3D打印的连续逐层处理。

3D打印聚合物复合材料

由于纯热塑性材料的机械性能不适用于某些应用,因此有必要改变纯热塑性部件的机械性能。开发复合材料以获得所需的机械和功能性能可以在很大程度上解决这个问题。因此,复合材料的使用得到了极大的发展目前开发的聚合物复合材料主要包括颗粒增强聚合物复合材料、纤维增强聚合物复合材料和纳米复合材料。

将纤维添加到聚合物基体中可以显著改善聚合物材料的性能。熔融沉积和激光烧结是制造纤维增强聚合物复合材料的两种常用技术。在ABS中添加5wt%的碳纤维,可使FDM打印样件的弯曲应力、弯曲模量和弯曲韧性值相比原有材料分别增加11.82%、16.82%和21.86%。而与传统模塑复合材料相比,3D打印的短切碳纤维复合ABS的拉伸强度和弹性模量分别可增加115%和700%。尽管3D打印复合材料的孔隙率相对较高,但它们都显示出较大的拉伸强度和模量。

长纤复合是聚合物的另一种增强方式。在PLA基体中加入长碳纤维作为增强材料,可利用FDM工艺实现样品制备和成型。通过优化工艺参数,长碳纤维含量为27%的3D打印样品的最大弯曲拉伸强度和弹性模量分别可达到335MPa和30GPa。由于其优越的机械性能,这些打印样品在航空航天方面具有潜在的应用。

聚合物复合材料的分类和增强方法举例:(a)铁/ABS(b)BaTiO3/ABS(c)玻璃微珠/尼龙11(d)连续碳纤维/PLA(e)短切碳纤维/ABS(f)连续碳纤维/尼龙(g)氧化石墨烯/光聚合物(h)石墨烯/ABS,(i)银/PEGDA

聚合物复合材料的分类和增强方法举例:(a)铁/ABS(b)BaTiO3/ABS(c)玻璃微珠/尼龙11(d)连续碳纤维/PLA(e)短切碳纤维/ABS(f)连续碳纤维/尼龙(g)氧化石墨烯/光聚合物(h)石墨烯/ABS,(i)银/PEGDA

由于材料成本低且易于将颗粒与聚合物混合,颗粒增强材料被广泛用于聚合物基体中以改变其性能。通过受控离心混合、单螺杆挤出机热复合和FDM技术成型制备出了金属含量高达40%的铁/ABS和铜/ABS复合样品。由于金属填料的加入,ABS的热性能和机械性能有了很大的提高,刚度和拉伸性能也得到了提高。30%-Cu填充ABS和40%-Cu填充ABS的热导率分别提高到3.3和1.4W/m·°C。将钙钛矿氧化物颗粒与聚合物基体混合,制备打印所需的丝材,可用于具有高介电各向异性和介电常数空间变化的各种介质材料的打印。设计样品的结构表现出超材料电磁特性和可调工作频率,因此在通过熔融沉积制造新型电磁器件方面具有巨大潜力。

通过在高分子材料中加入纳米材料,可以制成高性能的功能复合材料。由SLA制备的氧化石墨烯/光聚合物复合材料具有良好的强度和延展性。当仅添加0.2%氧化石墨烯时,拉伸强度和伸长率分别增加了62.2%和12.8%,分析认为韧性的增加是由于聚合物复合材料中氧化石墨烯结晶度的增加。石墨烯增强的ABS复合材料可用于FDM工艺生产工件,并且样品的导电性得到了增强。当复合材料中石墨烯的含量为5.6wt%时,复合材料的电导率提高了四个数量级。

END

Wohlers 2021指出,截至2021年预计有1222种不同类型的聚合物材料可用于3D打印,相比上一年增加127种。聚合物3D打印最为前沿的几种工艺如连续液面增材制造、全彩色树脂喷射成型、纤维连续增强复合制造等技术已经在消费品、医疗、汽车以及航空航天领域发挥重要作用。

3D打印材料市场随着需求的增加正在迅速增长,越来越多的企业购买打印机并扩展增材制造技术的使用量。2019年,3D打印材料市场的规模超过15亿美元。在未来五年中,这一市场它有望突破45亿美元。在这一巨大市场增长的驱使下,材料供应商尤其是巨型化学公司越来越多地参与该行业,除了开发新材料外,它们还为3D打印技术的产业化做出了巨大贡献。

主编微信:2396747576;硕博千人交流2群:838951316;网址:www.amreference.com

延伸阅读:

3.预见2021:《2021年中国3D打印材料产业全景图谱》

4.以面成型:让液态树脂、高分子粉末和金属材料3D打印的速度和规模呈百倍增长