过程中断对金属3D打印零件组织和性能的影响,及对再制造的启发

从传统的减材制造到新兴的增材制造,不同的金属制造和加工方法对最终产品的材料结构和机械性能有重大影响。传统制造方法对金属机械性能的影响已经有广泛的认知,但增材制造工艺与产品特性之间的关系相当复杂,是研究领域的重要课题。

在众多研究之中,3D打印过程中断对金属增材制造零件组织性能的影响却是一个小众课题。增材制造工艺依赖于连续逐层打印材料,具有严格的熔化和凝固要求。当打印过程中断时,控制层内结合强度和缺陷产生的热动力学会受到干扰。预计增材制造工艺中断会影响层间结合,从而危及金属零件均匀微观结构和机械性能的发展。

即使不考虑工艺中断,金属增材制造在尺寸精度和材料性能方面也有明显的进步空间。在3D打印过程中,凝固动力学和层间结合决定了零件的晶粒结构和机械性能,它们由热梯度、冷却速率和热循环控制。虽然3D打印的熔凝过程难以控制,但这些因素可以通过连续和不间断的沉积和热控制来优化。

然而,在3D打印生产过程中,由于可能需要嵌入监测元件(如传感器、执行器和能量收集装置)、补充材料、变更生产计划等,可能会出现过程中断。此外,由于停电和机器故障,过程中断也可能会发生。当打印过程中断时,打印部件将逐渐冷却,由于热循环中断和不规则的热梯度,从而造成缺陷和非均质微观结构的出现。因此,损害了最终产品的机械性能。可能的缺陷包括缺乏熔融、锁孔塌陷、气孔、凝固开裂、固态开裂、层间/表面连接强度差、粘结剂脱脂不彻底等。

过程中断对3D打印零件整体性能带来的影响

对于大多数金属3D打印工艺,过程中断都会在连接处出现明显的颜色,这被称为“过程标记”。在所研究样品的中断区域中,由于热影响而导致的颜色变化和零件中的缺陷都存在。可见的缺陷可能沿着过程中断线持续存在,并且预计将对样品的机械性能产生负面影响。为了进一步检查样品和切片样品,进行了无损检测实验,进一步评估过程中断前后材料结构和机械性能的潜在变化。

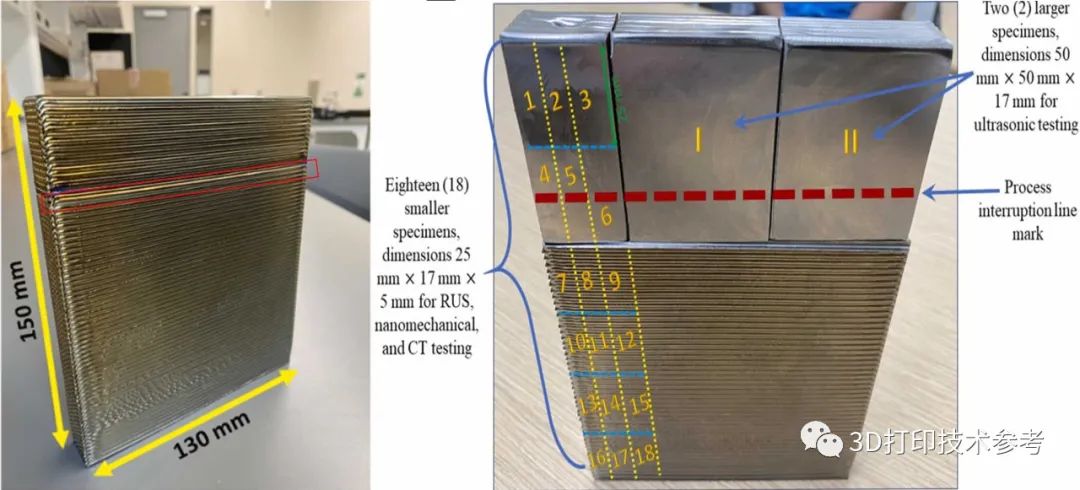

约旦大学的研究人员对电弧丝材增材制造过程中的工艺中断进行了研究。他们以130×17×150mm的零件为研究对象,采用Ti-6Al-4V进行打印,在经历8小时、成型高度达到120mm后中断打印,停滞时间持续6小时后重新继续打印过程。在此期间,成型零件冷却到了室温。

研究人员打印的试样可切割出的分析样品

零件的热历史变化可能影响了晶粒结构的成型。正常和中断制造工艺区域中的微观结构之间的主要区别在于晶粒的大小。虽然在正常工艺条件下,样品的晶粒尺寸相当均匀,但来自过程中断区域的样品具有不均匀的晶粒尺寸。正常过程和中断过程区域中的织构和晶粒尺寸差异是显微镜评估的主要发现。此外,由于先前沉积层的条件以及新沉积工艺的相互作用,凝固条件(如熔池形状和生长速率)、热梯度和冷却速率均可能发生了变化,缺陷产生的机制也将受到影响。

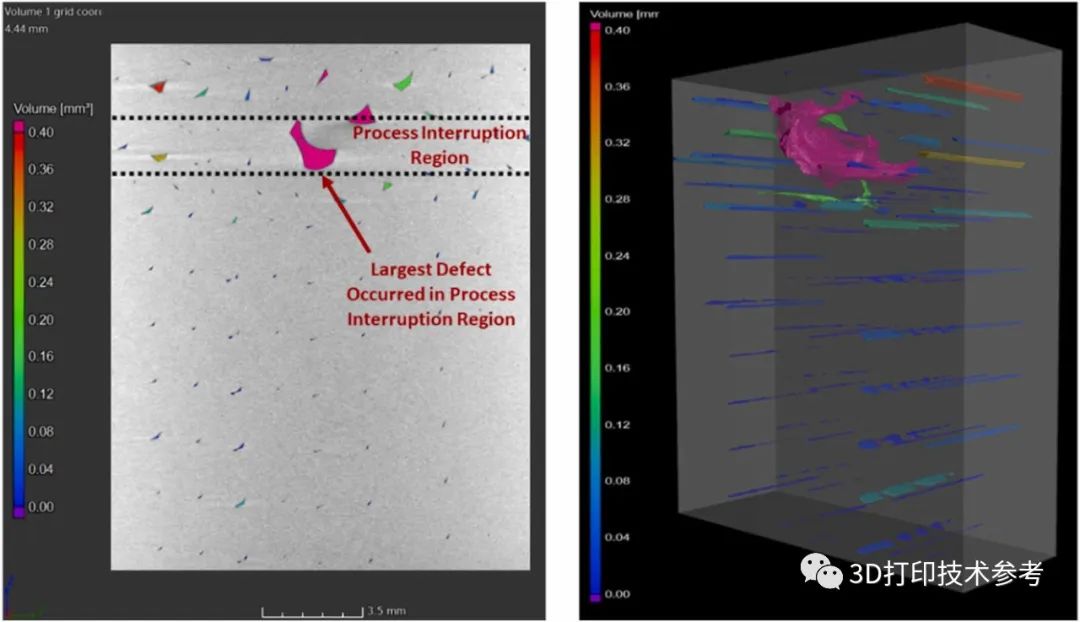

过程中断线处的可见缺陷

共振超声光谱的测试表明零件的完整性发生了重要变化;奈米力学性能的测试发现在工艺中断区域中杨氏模量和硬度值发生了降低;X射线计算机断层扫描发现中断区域包含的缺陷数量更多,尺寸比其他区域更大;超声波信号中则显示出显著的信号衰减和反向散射。

过程中断区域的CT图像

对材料性能的测试得出结论,工艺中断对部件的主要材料和机械性能产生了重大影响。在中断区域或之后制造的样品的晶粒结构、质地和缺陷水平确实显示出与未发生任何过程中断或之前打印的样品不同。特别的,在中断区域,零件的强度和完整性较低;并且中断区域缺陷的大小和分布要高得多。

过程中断对3D打印再制造和修复的启发

由于裂纹和孔隙率等缺陷的大小和分布被证明会显著改变增材制造零部件的结构完整性和材料性能,因此中断区域可能是影响整个结构安全性的关键区域。当考虑经历某种工艺中断的时,这一点尤其重要,特别是再制造过程或使用增材制造进行维修。

由于这个原因,当这些部件作为航空航天、医疗和运输应用中的关键部件使用时,可能会对这些部件的质量保证过程进行更严格的质量测试和无损检测。过程中断区域中的严重性和缺陷分布可以通过一些制造前和制造后过程来降低。在中断后重新开始工艺之前,将零件预热到制造温度可以减少热冲击和应力的影响,并减少缺陷和裂纹的产生。在后处理方面,热处理工艺或热等静压(HIP)等几种补救措施可能有助于提高零件的完整性和性能。这些提出的考虑因素必须在未来的研究中进行研究,以确定最终组件的准确适用性和对质量的影响。

论文链接:https://doi.org/10.1016/j.cirpj.2022.06.008

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.国家增材中心《大讲堂》:金属增材修复再制造技术及其应用发展

3.视频:国家增材院10米超大型铝合金火箭连接环3D打印制造技术

4.西南交大实现铝合金3D打印多缺陷主导裂纹扩展行为的成像表征