纯铜3D打印特殊结构(二):晶格结构制造

具有两个或多个流体域的热交换器中的交织通道需要更复杂的结构,其形式为TPMS基于壳的晶格。Gyroid和Schwarz-D等TPMS结构能够提高换热器性能,因为它在增加的传热表面积与最小压力损失之间实现了最佳平衡。

根据定义,TPMS是在三个独立方向周期性重复的最小表面,其增加了悬垂和弯曲表面,因此比基于梁晶格或薄壁具有更具挑战性的几何形状,这些表面容易因熔池深度渗透过多而过热同时会产生打印层纹。尽管如此,薄壁结构增材制造制造背后的原理仍然适用于TPMS晶格。

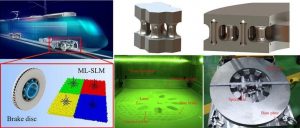

香港中文大学的研究团队利用其自主开发的高精度近红外激光L-PBF系统制作了N14和原始型TPMS晶格结构。顶面横截面积的光学显微镜分析表明壁厚为100µm,具有致密且无孔的微观结构。由于阶梯效应,侧表面横截面积表现出明显更高的壁厚,为149µm。表面粗糙度也高度依赖于构建方向,并按顶面(Ra3.3µm)、侧面(Ra14.8µm)和底面悬垂表面(Ra19.2µm)的顺序增加。这是因为在水平悬垂逐渐增加时,熔池深度可以穿透悬垂区域,从而导致固化层重熔以及粉末颗粒部分熔合到下表面。

( a ) 使用高精度NIR L-PBF打印机制造的N14和原始型晶格结构( b ) 垂直晶格壁的横截面积显示出良好的致密性、光滑的表面和100µm的厚度( c)顶部和侧面的壁厚比较(d)顶部和侧面的表面粗糙度比较(e)示意性说明高度倾斜表面的激光烧穿和过度穿透

与近红外激光器相比,使用蓝色和绿色激光器制造的晶格结构面临着最小特征尺寸和光滑表面的挑战,这与前面所示的薄壁几何结构的结果类似。

使用(a)蓝色激光和(b)绿色激光在L-PBF中打印的晶格结构具有更大的最小晶胞尺寸、更低的分辨率和更粗糙的表面

然而,近红外激光器并非没有挑战。使用近红外激光器的致密且形状良好的纯铜结构的最佳加工窗口只能出现在小范围内。如果不对特定几何形状的工艺参数进行微调,在晶格结构中使用近红外激光器也会导致不稳定的熔池和扭曲的几何形状。

与具有较大加工窗口的绿色激光器相比,L-PBF中近红外激光器的纯铜加工窗口较窄,可能会导致熔池不稳定和几何形状扭曲(红色轮廓)

对于基于烧结的纯铜晶格结构3D打印而言,最明显的进步似乎是还原光聚合技术。就像薄壁结构一样,TPMS晶格结构的分辨率、表面粗糙度和表面均匀性通过该技术显得非常出色。与基于能量束的增材制造相比,各向同性特性也有望得到改善,因为烧结过程提高了晶粒的均匀性,而不是基于能量束的增材制造技术所特有的细长晶粒结构。这对于纯铜的导热性和导电性至关重要,因为晶界,特别是取向角在14°到18°之间的小角度晶界,会引起晶格中的位错和应变,从而抑制电子迁移率并增加电阻。此外,由于重复的熔化和凝固循环,使用基于梁的增材制造晶格结构的节点通常包含高残余应力。

使用光固化3D打印的具有高分辨率和光滑均匀表面的复杂三周期最小表面晶格结构

使用光固化3D打印的具有高分辨率和光滑均匀表面的复杂三周期最小表面晶格结构

另一方面,迄今为止,通过基于烧结的增材制造可实现的纯铜最大相对密度(<98%)通常低于基于激光的增材制造(>99%)。这是由于聚合物粘结合剂的使用,即使在大量的脱脂和热解过程之后,也会留下残留的碳污染物。因此,在烧结过程中,相邻粉末颗粒的颈缩和随后的熔合受到抑制,从而导致高孔隙率。因此,迄今为止,纯铜烧结增材制造技术的发展主要集中在材料层面的致密化和纯度水平的改进。这些努力似乎已经得到了回报,因为基于烧结的增材制造技术已经实现了略低于基于能量束的增材制造和传统加工铜的高导热性和导电性。因此,该领域的未来工作预计将转向纯铜高复杂几何形状的高分辨率打印,这与之前基于能量束的增材制造经历的历程类似。

注:本文内容由3D打印技术参考整理编辑,转载请点击转载须知。