3D打印自由设计与集成制造

2017年8月30日

2.35K

3D打印的优点之一就是设计空间的无限性,设计可以不考虑制造是否能实现,突破了传统设计的限制,可以制作目前可能只存在于自然界的形状。

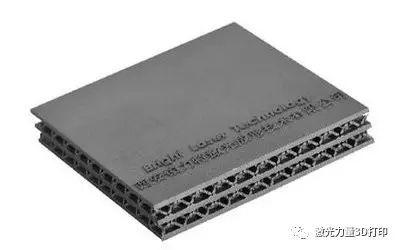

3D打印通过结构设计可实现轻量化与集成化的目的,对于零件可以实现减重、免组装以及提升性能的效果。轻量化设计的主要途径有四种:中空夹层/薄壁加筋结构、镂空点阵结构、一体化结构实现、异形拓扑优化结构。

中空夹层/薄壁加筋结构

镂空点阵结构

一体化结构实现

异形拓扑优化结构

四种轻量化的手段通过集成的方式可以大大减轻零件重量和数量,不仅是机械叠加,而是老产品用集成制造的思维来重新设计,从而产生质的飞跃。

GE采用3D打印技术将原来需要18个装配件的燃油喷油嘴进行重新设计实现一体成型,减少了此前制造所需要的单独焊接、打磨工序,制造时间大大缩短,重量减轻25%,寿命达到了传统件的5倍。目前GE已借助3D打印制造10万个以上的燃油喷嘴。

美国Local Motors公司采用碳纤维增强热塑性塑料打印了电动车的车身和底盘,发动机、座椅、轮胎、玻璃等采用传统方式制造,该电动车的总共有47个零件,而一辆普通汽车的零件达到上万个。因此一体化、轻量化直接制造成为3D打印汽车的发展趋势。

原文始发于微信公众号(3D打印技术参考):3D打印自由设计与集成制造