比亚迪重磅揭秘:首次打出3D打印“技术牌”!

车身减重是汽车制造商永恒的话题,国内知名汽车厂商比亚迪,在其纯电超跑的轻量化方面持续努力。9月20日,比亚迪仰望U9X正式发布,其凭借496.22km/h的全新成绩,取代燃油车登顶全球汽车极速榜首。

3D打印技术参考注意到, 知名汽车博主二挡起步车评近日专访了比亚迪仰望研究院院长杨峰,在关于U9X的探讨方面,涉及大量关于3D打印技术、一体化制造的信息。同时,在U9X发布会现场,杨峰也大量讲述关于该技术的应用情况。这在国内是首次有汽车厂商做如此信息量重大的阐述。

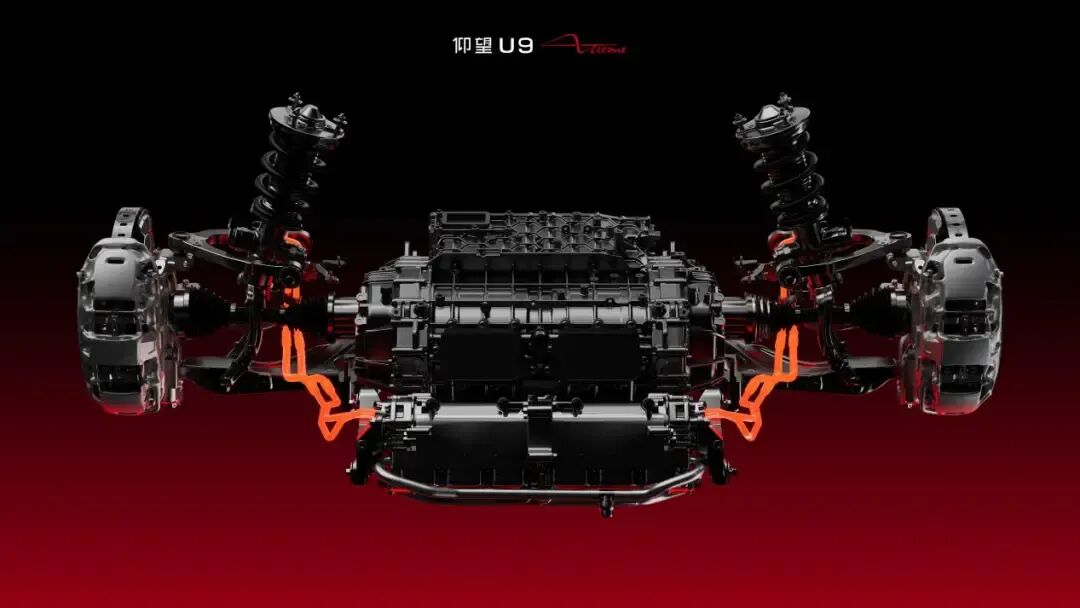

杨峰指出,仰望车身已经用了最顶级的材料,最顶级的拓扑优化方案,整个过程也是最优化了,但如何再进一步减重,而且不允许减配呢?实际上,此前汽车设计已经优化的非常充分,难以再实质性突破。但原来整个车身是用传统的铸造加挤出工艺制造的,零件需要多个部件拼接。例如前后总成的铝合金部件等,需要大量的连接件;同时基于传统工艺制造的零件在设计方面的优化也会不彻底,因此多重因素增加了车身重量。

仰望团队的解决方式就是使用3D打印,通过对前仓和后仓进行3D打印,实现了更复杂的结构设计,大量去除因工艺限制而产生的多余材料,为车身进一步减重带来了空间。

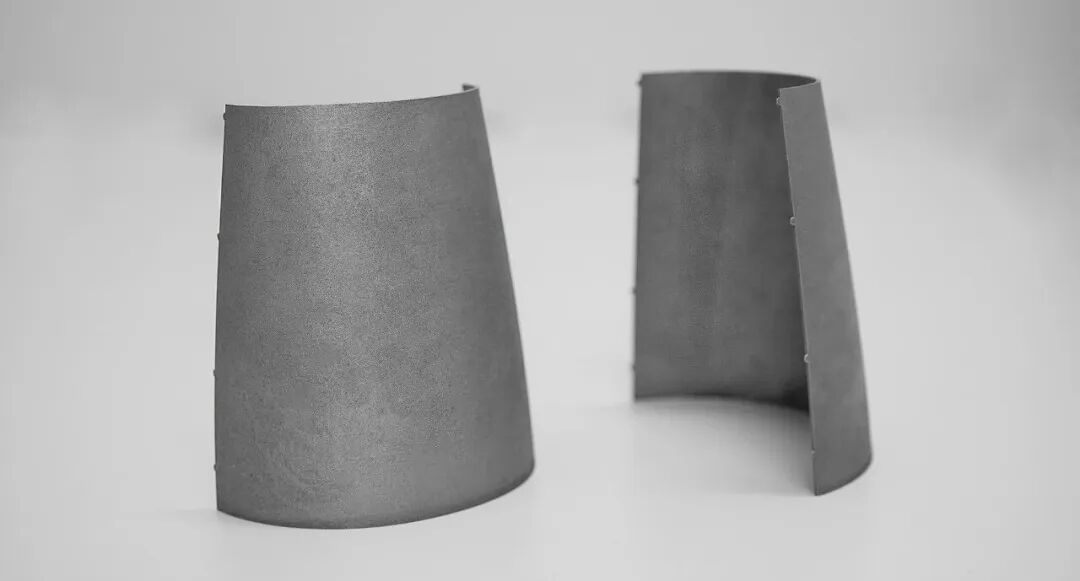

杨峰指出,3D打印技术能够实现极为精准的优化,例如可以实现鸟类骨骼结构的设计,内部可以设计成交叉状态,可以制造出极薄的壁厚。传统上因工艺的需要而存在的补偿面,往往会增加额外材料,但3D打印可以实现一体成型,无需额外的连接结构。

他们采用3D打印技术,对后副车架和车身进行了集成化的设计,多个安装点整合在一起,一次3D打印成型。传统的门铰链因刚度要求很高因此体积较大,在使用3D打印制造后也进行了优化;此外还3D打印了钛合金的卡钳,这不仅减轻了重量,还提升了卡钳的耐热性和耐温性,进一步优化了车辆的性能。借助集成、一体化结构设计、镂空结构以及大量的3D打印,车辆整体减重达到了100公斤。

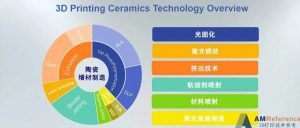

杨峰特别提到他们的3D打印技术供应商表达的一个观点,未来人类制造业的发展,增材制造技术一定非常重要。仰望团队因此很坚信,他们拿U9X车型探索3D打印,进行增材制造技术的突破,也是为以后其他车型做准备。

比亚迪此次主动公开对3D打印技术的大量应用,在国内还是首次。他们对轻量化进行大量技术储备,3D打印只是其中之一,但相信未来汽车制造无疑将会加大引入这项技术。#增材制造 #3D打印 #比亚迪

注:本文内容已获二挡起步车评授权,由3D打印技术参考整理,谢绝整体搬运转载。