代替铸造,知名制造商将把3D打印机纳入生产线——为航空发动机等制造精密零部件

JPB système是一家专为航空航天和其他行业提供提高效率技术解决方案的领先制造商。该公司通过其基于工业4.0的流程为一些业内最大的制造商提供服务,包括赛峰集团、普惠公司、通用电气、劳斯莱斯和ITP Aero。近日,该公司通过一个项目的实施,证明了3D打印技术所能够带来的制造优势,其通过首轮实验即成功大幅降低了航空零件的重量和交货时间。

JPB système的3D打印试验使其能够将航空零件的交货时间缩短多达80%(图片来自JPB système)

JPB système的3D打印试验使其能够将航空零件的交货时间缩短多达80%(图片来自JPB système)

JPB système的配件业务

JPB système总部位于法国巴黎,但在波兰和美国设有生产设施,专门设计和制造“无线锁定防旋转装置”。这些紧固件和配件最初是为航空和航天用途而设计的,主要设计用于在极其恶劣的环境中固定部件,同时,这些产品也广泛用于汽车、铁路、海洋和核工业领域。

该公司的产品包括自锁配件、自锁插头及推锁紧固件等,可用于生产各种无需安全线的飞机配件。2012年,JPB système与劳斯莱斯签署了一份为期30年的合同,为TRENT发动机系列提供装备,并为能够承受极端条件的新型自锁管道镜塞申请了专利。2014年,该公司与赛峰签订发动机终身合同,并获得了增长最快的航空公司奖。

JPB Système 的 LULYOK 紧固件之一

JPB Système 的 LULYOK 紧固件之一

该公司表示,由于它们的产品能够承受强烈的振动、温度波动或化学污染,还可以用来代替锁线、标签垫圈、开口销或任何其他紧固配件或管道镜插头,从而有效地提高飞机发动机的安全性、有效性和使用寿命。

JPB système粘结剂喷射试验生产计划

JPB système表示,通过粘结剂喷射试验生产的零件通常是使用机加工或铸造工艺制造的,在“可实现的几何形状”方面存在“限制”。该公司还表示,以传统方式制造组件需要使用昂贵的工具和模具,且需要长达六个月的生产时间,这延长了他们的交货时间。

为了解决这些问题,JPB système已经开始评估3D打印作为替代生产工艺的潜力,初步结果证明是非常有希望的。关于交货时间,据称测试部件“达到了预期”,3D打印能够比以前“更快、更容易、更经济地提供强大的轻量级替代品”。

JPB système计划于2023年开设一家配备3D打印设备的新工厂

JPB système计划于2023年开设一家配备3D打印设备的新工厂

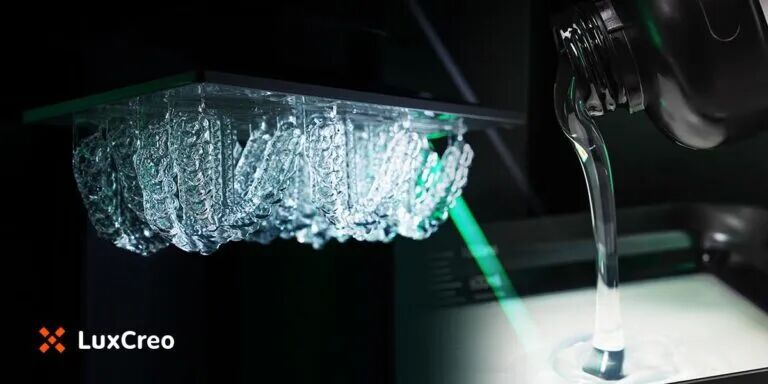

JPB système采用粘结剂喷射技术生产零件(左右滑动查看更多)

JPB système还表示,在其粘结剂喷射试验期间,它能够在短短四个星期内制造出具有更复杂、集成几何形状的产品,在该案例中,将几个部件整合到一个“多组件功能系统”中,不仅简化了组装过程,而且消除了任何异物进入的风险。除此之外,该公司还采用其他3D打印技术制造了具有网格点阵结构的零件,零件的重量减轻了30%,在减少材料使用的同时仍旧能够满足耐用性要求。

JPB système采用粘结剂喷射技术生产零件

JPB système采用粘结剂喷射技术生产零件

JPB système研究工程师BenjaminSangouard补充道:“对于OEM客户和供应链上游不断寻求减轻飞机整体重量的客户来说,这是一个重要选择。更轻的飞机意味着更少的燃料,同时意味着更低的成本和更少的排放,从可持续发展的角度来看,这很重要。”

未来,JPB système计划于2023年开设一家新的初创工厂,其中3D打印机将作为“自动化生产线”的一部分部署。鉴于该公司的客户目前包括赛峰集团、普惠公司、通用电气和劳斯莱斯等公司,该工厂的开业意味着3D打印技术将进一步深入航空航天零配件制造业务。

GE也通过具体项目,证明3D打印相比传统工艺更具优势

通过具体的项目来验证3D打印是否比传统工艺更具优势的还有通用电气。

2021年,GE Aviation展示了金属3D打印如何低成本代替铸造工艺、生产传统无创新设计部件的案例。即便已为铸模付出了巨大成本,但选择金属3D打印依旧经济可行。GE Aviation的增材制造部门负责人表示,这是他们第一次发现金属3D打印比铸造还要便宜,即便在有外部供应商报价的情况下,金属3D打印仍然具有成本优势。工程师从识别目标零件到3D打印最终原型,总用时仅10个月,而使用铸造工艺生产这些零件则需要12到18个月甚至更长时间。与以往利用零件合并来减少组装从而降低大量成本不同,此次3D打印的零件完全基于铸造模型,没有任何的设计更改。这一发现让GE Aviation着手寻找其他发动机上更多的零件,并采用金属3D打印来降低成本。

GE Aviation与GE Additive合作开展的论证项目

GE Aviation与GE Additive合作开展的论证项目

GE Additive粘结剂喷射金属3D打印(左右滑动查看更多)

除此之外,对于另一项金属3D打印技术——粘结剂喷射,GE各业务部门则通力合作,共同支持该技术的研究与开发。目前,GE Additive已经可以打印航空、能源、汽车和其他工业领域使用的多种合金,不断开发的新材料和形状解决方案,能够满足客户的各种应用需求。该公司指出,与其他3D打印工艺相比,粘结剂喷射技术具有许多优势:可以成型超级合金和其他难以焊接的材料,并能制造结构更为复杂的零件;金属粘结剂喷射的速度和无支撑特性还可以节省时间和成本,其打印速度至少比基于激光的技术快 6 倍,并可以在适当的热处理后制造更大的零件。GE Additive开发的粘结剂喷射金属3D打印机成型尺寸达到390*390*267mm,证明该技术的开发从一开始就面向工业部件制造。

END

对于金属3D打印技术,粘结剂喷射工艺从更加经济、可批量化和更高的制造效率方面满足了制造业终端对量产的生产需求。3D打印技术参考认为当前主流的激光粉末床熔融工艺在未来金属3D打印普及应用的情况下将无法与粘结剂喷射技术竞争,即便前者工艺所配备的激光数量在增多、尺寸也在增大,但工艺本身的限制因素导致了其在成本和速度方面仍然不敌后者。

粘结剂喷射金属3D打印技术一直都是国外3D打印领域投资的热门技术,但在国内却长时间发展缓慢。该技术已经经过了国外公司的5年积累,在未来5年,将会比基于激光的金属3D打印更深入的影响制造业。

主编微信:2396747576;硕博千人交流QQ群:867355738;网址:www.amreference.com

延伸阅读:

2.Magics为粘结剂喷射金属3D打印零件创建烧结防变形支撑

3.GE公司的新尝试:采用金属3D打印代替铸造,发现成本更加经济

4.GE增材:四年来,通用旗下多部门支持转向粘结剂喷射金属3D打印技术