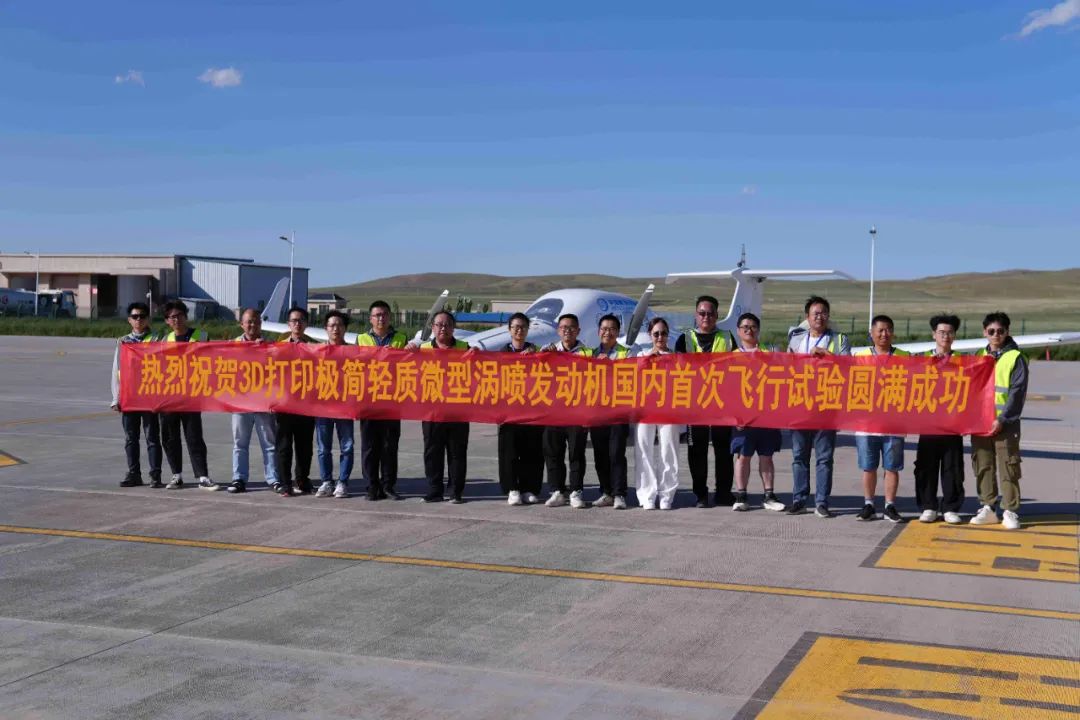

中国航发:3D打印涡喷发动机成功首飞,填补国内相关应用空白

3D打印技术参考注意到,中国航发于7月2日发布消息称,航发动研所自主研制的3D打印极简轻质微型涡喷发动机配装试验平台在内蒙古圆满完成首次飞行验证。

需要特别指出的是,以往采用3D打印技术开发涡喷发动机的案例并不在少数,但真正实现验证的却不多。此次飞行成功,填补了国内该技术方向整机工程应用的空白。

中国航发指出:此次飞行验证严格按预定方案执行,最大飞行高度海拔四千米,充分验证了发动机在真实飞行环境下的可靠性和稳定性。飞行验证的成功,标志着我国在多学科拓扑优化设计与增材制造深度融合应用于航空动力工程化取得重大进展。这是国内首台完成飞行验证的160公斤推力级多学科拓扑优化增材制造涡喷发动机。研发团队在尹泽勇院士工作站悉心指导下,立足前沿技术探索,克服了传统设计制造限制,先后攻克了面向增材制造的多学科拓扑优化设计、零部件一体化集成设计等关键技术,大幅降低了发动机结构重量,实现了关键性能指标的显著提升。此前该发动机已完成整机性能达标、整机寿命等关键性地面试验,确保了飞行验证一次成功。

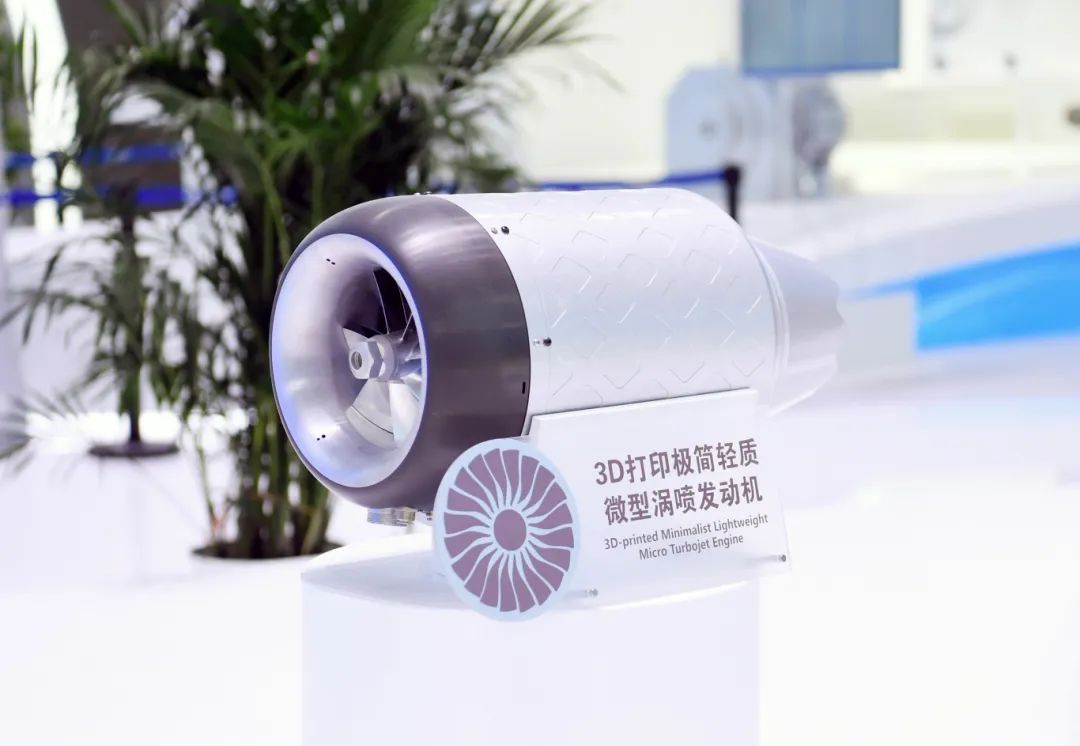

根据中国航发此前公布的信息,该发动机的结构尤其体现了3D打印技术在复杂结构制造方面的优势。

分布式离心压气机经多学科拓扑设计优化,使多空腔离心叶轮相比传统构型减重达15%;采用拓扑优化方法实现了传统实心涡轮轴到空心涡轮轴的设计,基于增材制造进行加工,减重达25%;涡轮叶片盘经多学科拓扑优化设计,采用镍基高温合金增材制造,具有高启动效率、轻量化结构的特点。主机匣一体式集成机匣、支板、尾椎等传统零件,并拓扑优化设计行程格栅式外表面。

增材制造技术的发展为航空发动机的设计和制造带来了诸多便利,它打破了传统工艺下发动机设计的思维定式,在满足结构构型约束、性能约束、工艺约束、强度约束及刚度约束等多约束的基础上,实现发动机零件结构集成化设计和一体化打印,从而省去连接件和焊接件的使用,减少零件数量,降低装配难度,提高发动机寿命及可靠性。

最终,3D打印技术带来了一些列好处——使飞行器能够更稳定的飞行、携带更多货物、增加飞行时间、减少制造成本及组装时间等等。据了解,本次验证的发动机,可用作高端航模、无人机等飞行器的动力装置。

注:本文内容源自中国航发。