低轨卫星星座推动金属增材制造崛起,成为太空经济重要支柱

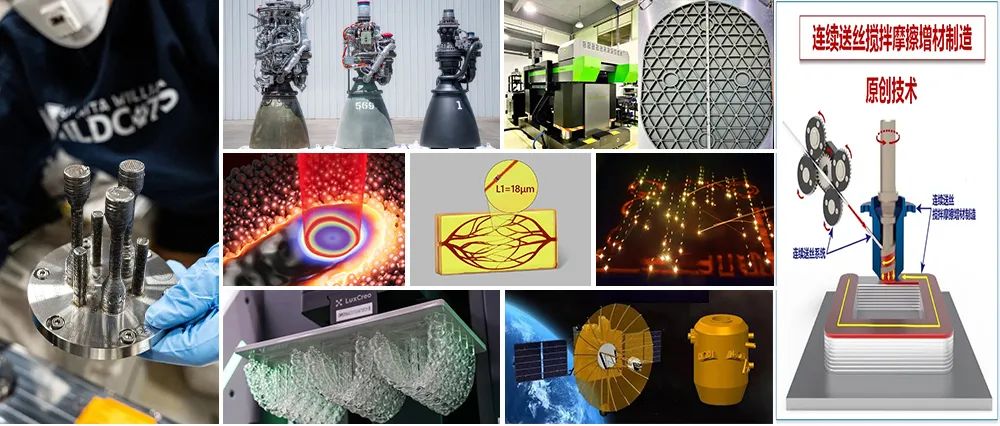

几十年来,金属增材制造(AM)技术一直被认为可以通过提供更轻、更复杂、更快速生产部件来彻底改变航空航天业。然而,在其发展的大部分时间里,增材制造在航天领域的应用一直难以突破小众应用和小规模生产的限制。早期的炒作导致人们对该技术期望过高,而随着成本、材料限制和可扩展性等现实因素的出现,市场热情开始出现回调。

从实验性3D打印部件到全面量产的过渡

如今,经过多年的完善,增材制造技术正迈入一个新阶段——它不仅是一项前景广阔的技术,更将成为航天部件生产的重要组成部分。这一转变的推动力源于市场对高性能、轻质部件日益增长的需求,以及卫星制造速度的加快,尤其是低地球轨道(LEO)大型卫星星座的制造。

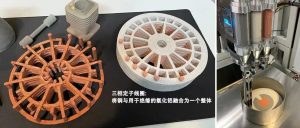

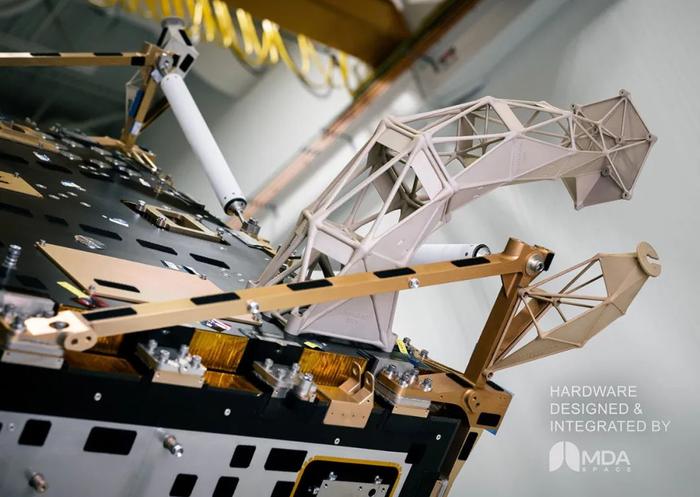

3D打印铝结构部件集成到MDA Space的CHORUSTM卫星中,展示了金属3D打印技术在高性能空间应用中的日益普及

从实验性3D打印部件到全面量产的过渡,需要在工艺验证方面投入大量资金。像加拿大最大的金属增材制造合同制造商Burloak Technologies,与航天公司密切合作,证明3D打印的金属部件能够满足航天领航员的严格要求,达到甚至超越传统机加工部件的强度、耐久性和精度。凭借先进的内部后处理技术——包括热处理、热等静压(HIP)和表面处理——Burloak一直致力于将金属增材制造打造为可靠且可扩展的航天应用解决方案,并始终处于行业领先地位。

从原型到量产替代传统制造解决航天应用挑战

航天飞行面临的挑战——紧张的时间安排、极端的环境条件以及对高可靠性组件的需求——历来青睐传统制造方法。然而,金属增材制造技术已逐渐取得进展,证明了其能够生产性能更佳、交付周期更短的飞行关键部件。

3D打印最大优势之一是它能够创建复杂的几何形状,而这些几何形状是传统方法无法实现或制造成本过高造成的。这推动了射频部件结构效率的显著进步,设计具有优化内部结构的复杂波导和天线组件的能力,提高了信号完整性并减轻了质量。

3D打印正在改变空间应用,从射频和结构部件到光学元件,因为增材制造的设计自由度使工程师能够创造出日益复杂和创新的设计。

3D打印成为太空经济的重要支柱

增材制造应用的最大转变源于卫星生产性质的变化。传统的生产方式——每颗卫星都作为定制的高价值资产建造——已被大型卫星星座的兴起所颠覆。加拿大卫星通信服务运营商Telesat的Lightspeed、SpaceX的Starlink和亚马逊的Kuiper等项目(中国也有千帆)需要生产数百甚至数千颗卫星,这要求制造商找到在保持质量的同时高效扩展的方法。

3D打印技术在这一转型中发挥着关键作用,它支持高性能部件的按需制造,减少了对冗长复杂供应链的依赖。通过消除工装和减少多步骤装配,3D打印技术能够将生产时间从数月缩短至数周,从而显著缩短产品上市时间。

Burloak公司有效地展现出增材制造的可扩展性。它被全球卫星通信领导者MDA Space选中,为Telesat Lightspeed星座的MDA AURORA™软件定义数字卫星提供超过5万个金属AMKa波段天线。凭借在铝和钛等高性能金属方面的专业知识,Burloak正在帮助MDA Space减少零件数量、提高射频性能并优化结构以提高批量效率。他们的合作证明了增材制造不仅适用于太空,而且可以成为卫星制造领域的竞争优势。

随着卫星星座需求的激增,MDA Space正在加大产能,力争每天交付两颗MDA AURORA™卫星。此次产能扩张得益于Telesat Lightspeed和Globalstar的下一代低地球轨道(LEO)卫星星座等重大合同,也正推动Burloak将其垂直整合的增材制造和后处理能力提升到前所未有的水平,以与合作伙伴保持同步发展。Burloak和MDA Space携手合作,重新定义航天制造业,证明先进的生产技术是未来卫星部署的关键。

未来潜力远超当今的应用

虽然增材制造已在卫星生产中证明了其价值,但其未来潜力远超当今的应用。最令人兴奋的前沿领域之一是太空制造,增材制造可以直接在轨道上建造大型结构,从而消除从地球发射全组装硬件的限制。这一概念对于下一代空间站、月球栖息地和深空探索任务尤其具有吸引力,因为在这些任务中,现场建造和维修硬件可以大幅降低成本并提高任务灵活性。

凭借经过验证的工艺、高性能材料和实际飞行经验,增材制造已不再仅仅是一个实验工具,而是航天硬件设计和制造的核心部分。

随着行业向更快、更灵活、更可扩展的生产模式迈进,将增材制造技术完全融入供应链的公司将拥有竞争优势。领军企业凭借其丰富的飞行经验以及与顶级航天公司的合作,正在证明增材制造技术不再仅仅是一个小众解决方案,而是航天经济的基石。无论是下一代卫星、深空任务还是太空建造,增材制造技术都在重塑航天产业。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。