[置顶]盘点:2024年值得关注的3D打印新材料、新工艺和新应用突破

2024年3D打印技术领域在新材料、新工艺和新应用方面继续取得突破,并呈现出多样的发展态势。工艺方面,行业更加关注极限制造能力,从2023年的无支撑3D打印到2024年的点熔化、锻打印、光束整形、多弧并行打印、大尺寸陶瓷打印等;材料方面,可重复使用光固化树脂以及可直接打印透明牙套的材料都是不得忽视的重要突破;应用方面,用户经过几年的积累开始更大胆的使用这项技术,在制药、发动机技术等方面取得重大突破举世震惊。

3D打印技术参考认为,2024年3D打印技术在材料、工艺方面的突破,让这项技术在应用端展现出更强的制造能力与可持续性。

01人类首次实现太空金属3D打印

2024年1月,欧洲航天局金属3D打印机成功抵达国际空间站,这是第一台安装在太空的金属打印机。8月21日,宇航员成功从金属3D打印机中取出了第一个样品,这是该项目的一个重要里程碑。

太空金属3D打印面临一系列技术挑战,包括有限的安装空间、打印安全性、微重力制造可行性等。该台由空客公司打造的金属3D打印机基于激光熔丝技术,重达180公斤,其在太空中打印出了高9厘米、宽5厘米的零件,整个制作过程耗时约40小时。这一项目不仅展示了金属3D打印技术在太空环境中的可行性,还为未来的太空探索和资源自给自足奠定了重要基础。

归类:新应用

评选理由:将为未来太空任务提供新的可能性,包括在轨制造工具、备件甚至结构件,从而减少对地球补给的依赖。

02 航天发动机极致简约,集成化3D打印价值凸显

2024年8月,SpaceX首次展示了其第三代猛禽发动机(Raptor 3)。马斯克表示,该发动机大量使用金属增材制造技术,帮助实现大量零件整合、优化和轻量化。与上两代相比,Raptor 3极度简化,通过大量集成化制造,从根本上改变了发动机的核心架构;与此同时,成本大幅降低。

猛禽发动机自2016年推出以来,不到十年时间实现三代更迭,实现了成本的极致压缩,和性能的极致提升,展现出3D打印在复杂结构制造、快速制造方面的优势。2024年10月,SpaceX采用”筷子夹火箭“方式捕获返回的助推火箭,这是人类首次用这种方式回收火箭,标志着星舰技术的一大突破,3D打印技术也为此发挥了重要作用。

除此之外,2024年11月30日,中国长征十二号运载火箭首飞成功。在中国航天科技集团六院官方发布的介绍中(点击查看官方来源),此次发射所涉及的发动机产品 “更小巧”+“更强劲”,发动机智造 “打破常规”+“迭代优化”,实现了发动机在紧凑空间内四机并联。该文章特意在相应位置附有金属3D打印的动画。

归类:新应用

评选理由:大规模合并零件,实现部件简约化制造,是3D打印技术的重要价值之一。航天领域正在使用这项技术制造出超越传统的革命性产品。

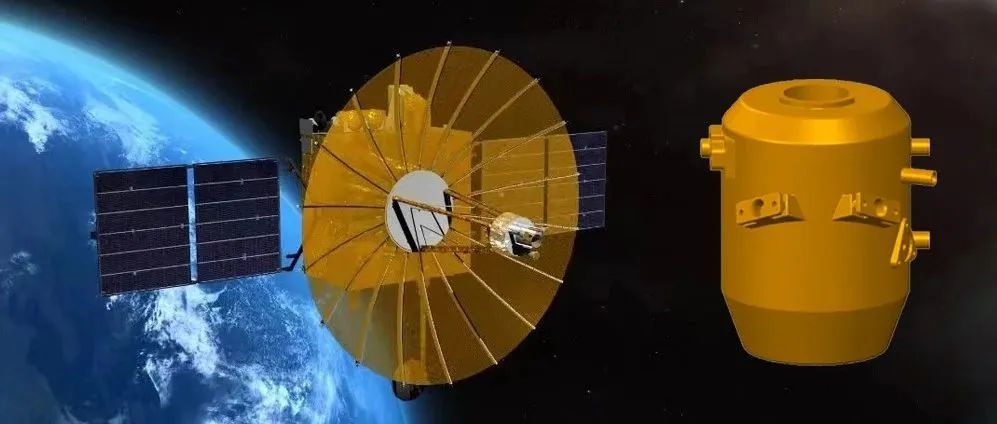

03 一体化3D打印贮箱,国内航天首次实现在轨应用

2024年3月,长征八号遥三运载火箭成功将“鹊桥二号”卫星送入预定轨道。航天六院在相关报道中指出(点击查看官方来源),“在此次发射中,有卫星贮箱结构应用3D打印工艺实现”。2024年4月3日,探月工程用鹊桥通导技术试验卫星—天都二号卫星在轨分离正常,冷推系统工作正常,标志着国内航天首次实现3D打印贮箱在轨应用(点击查看官方来源),为3D打印技术在空间推进领域的运用奠定坚实的基础。

根据公开报道信息(点击查看官方来源),该贮箱由航天科技六院801所和航天科技八院800所共同研制,采用铝合金制造。研制团队以颠覆式的技术创新方案实现了贮箱的一体化和轻量化设计,先后攻克了一系列关键核心技术,不仅所有组件均在贮箱上实现高度集成化安装,贮箱内部也通过3D打印流道实现了各个组件之间的联通,大幅缩短研制周期和降低成本。。

归类:新应用

评选理由:这是国内首个一体化成型并实现在轨应用的3D打印铝合金贮箱,未来或成为常态。

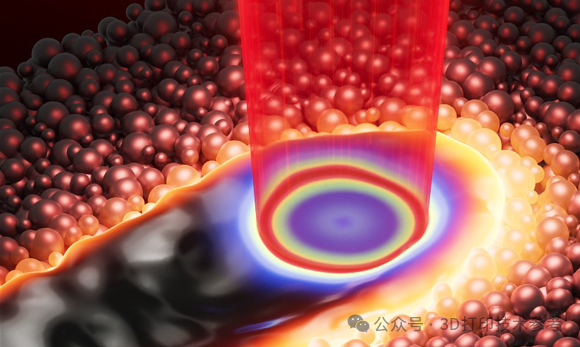

04 光束整形首次商业化,引领金属3D打印创新逻辑

目前,光束整形策略已被证实可以给金属3D打印的质量控制和低成本制造带来好处,已成为推动金属3D打印技术迈向更高成型效率、更低成本、更可靠和可重复过程的新手段,展现出广阔的发展前景和巨大的市场潜力。

2024年,金属3D打印行业的领导者EOS,推出AMCM M 290-2 FLX打印机,率先实现光束整形金属3D打印商业化。该公司切换赛道,避开了多年来同行之间拼激光器的竞争格局,开始了新的创新方向。于此同时,国内某头部企业,也在进行该技术的研发。

归类:新技术

评选理由:应注意金属3D打印技术的实质性发展,从底层不断突破,推动技术向更具突破性的方向发展。

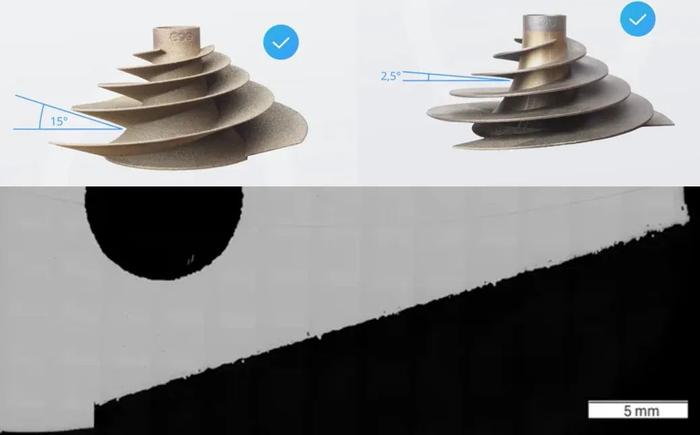

05 点熔化&锻打印,金属3D打印制造能力再提升

2024年,GE航空航天公司旗下的Colibrium Additive(原GE Additive)正式推出电子束点熔化3D打印技术。点熔是一种电子束熔化策略,粉末床通过小点熔化而不是通常的线熔化。该技术可以实现更精确的温度控制,降低温度梯度和烧结需求,进而帮助减少悬垂支撑和提高表面质量。此外,点熔化还可以定制微观结构。GE称这项技术将改变游戏规则!

2024年,西空智造携手西安交通大学共同研发的锻打印技术正式推出,该技术主要解决传统增材制造过程中,因激光热输入和温度梯度导致的部件内部残余应力问题,这些应力往往引起零件变形、开裂甚至孔洞等缺陷。通过精确调控应力场、组织和缺陷,锻打印技术显著提高了打印件的力学性能,还能够实现轮廓边缘的高精度加工,有效减少甚至消除支撑结构。需要指出的是,西空智造也推出了电子束点打印技术。

归类:新技术

评选理由:无论点熔化还是锻打印,均是在对常规金属3D打印技术的重要创新,旨在通过非常规手段解决速度、质量与成本等问题。

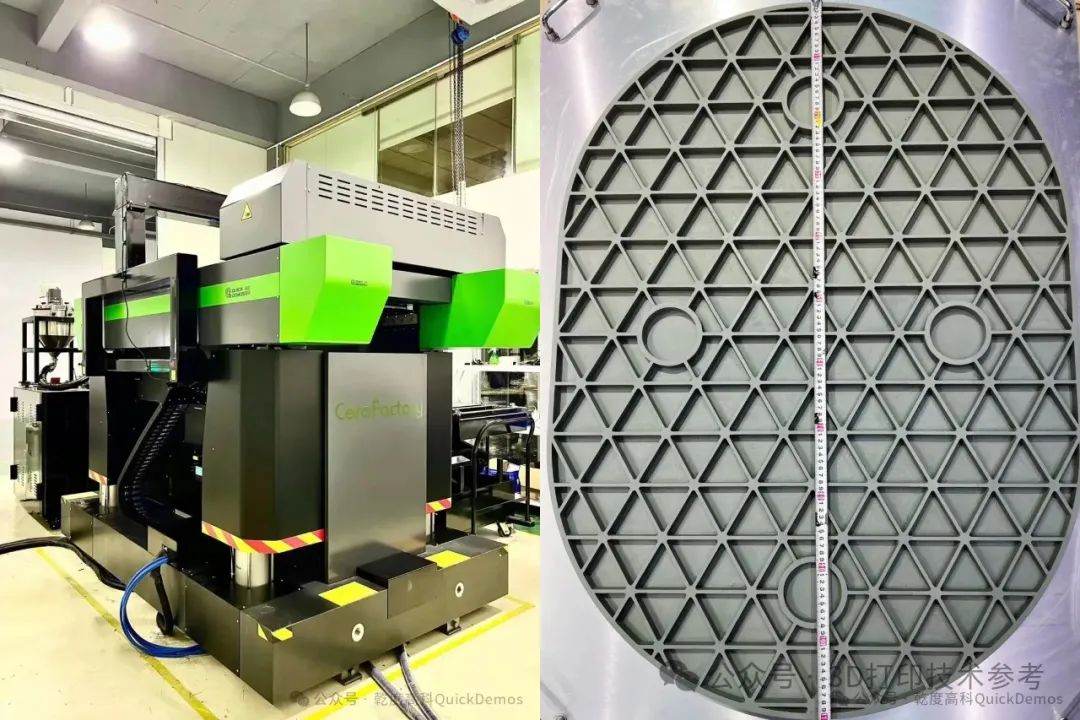

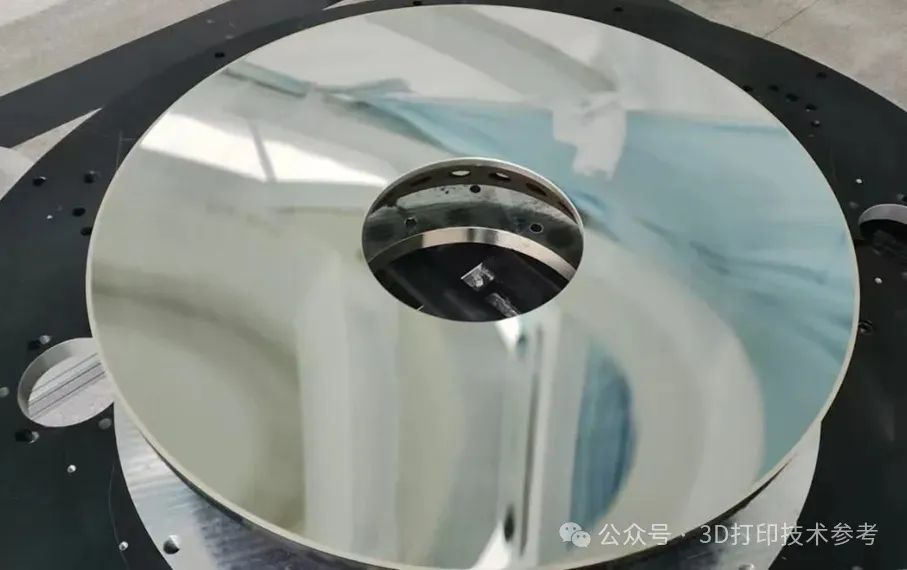

06.大尺寸陶瓷3D打印,首次得到航空航天用户验证

2024年,乾度高科推出“1.2米”光固化陶瓷3D打印装备,在独创的动态同步推扫技术加持下,打印体积可达1200×900×500mm, 横向曝光分辨率50μm,纵向重复定位精度 ±5μm(Z向)。材料体系覆盖氧化物陶瓷、碳化物陶瓷、氮化物陶瓷等。

12月,一款直径达0.6米的碳化硅遥感卫星反射镜成功使用乾度高科3D打印技术制造,并完成了光学加工和镀膜,性能通过用户测试。采用3D打印技术制造碳化硅反射镜的报道并不鲜见,但完成光学加工并通过用户测试的却极少见。

归类:新应用

评选理由:该事件标志着采用光固化3D打印技术制造SiC陶瓷的技术路线成功得到验证,也标志着国内在大尺寸陶瓷3D打印应用方面取得重大进展。

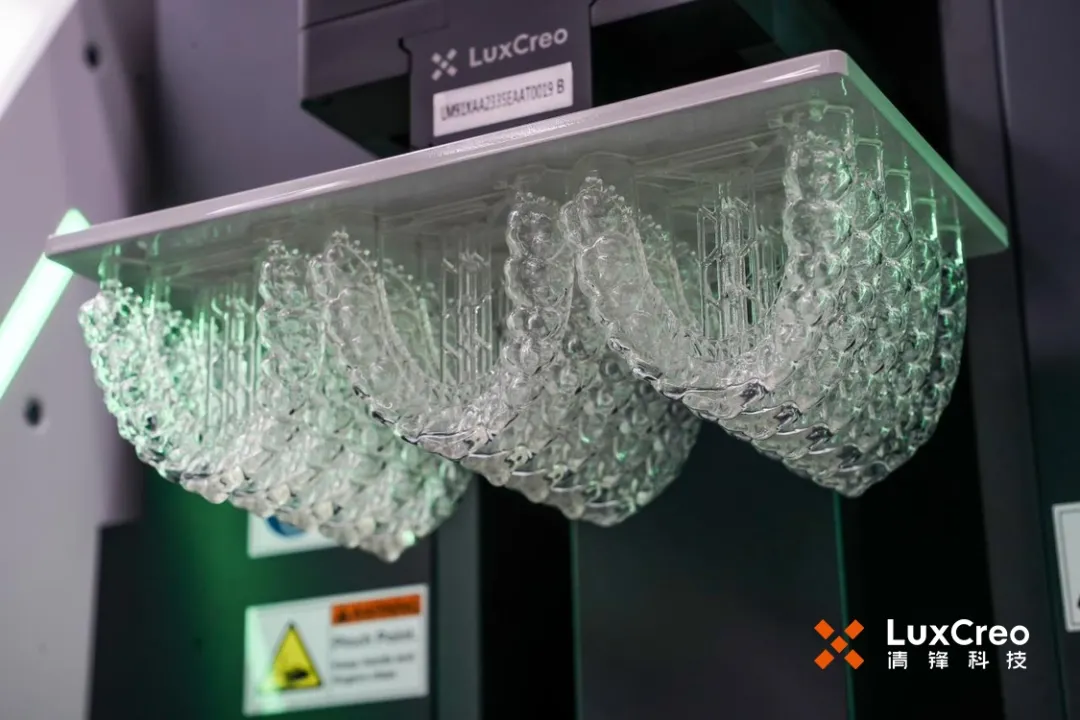

07 直接3D打印隐形牙套,通过NMPA二类医疗器械认证

9月24日,清锋科技发布消息,该公司成功实现隐形牙套直接3D打印,并通过国家药品监督管理局(NMPA)二类医疗器械认证。3D打印技术参考认为,该事件堪称2024年度3D打印技术领域的重磅技术进展!

清锋科技隐形牙套直接3D打印

清锋科技隐形牙套直接3D打印

一直以来,隐形牙套通常采用3D打印牙模+热吸塑的方法制造,跳过牙模制造,直接3D打印隐形牙套一直是该领域的重点研发方向。隐形牙套要求具备良好的力学性能,材料在形变回弹、应力松弛和应力中断等方面的表现需要达到高标准。为了实现隐形效果,材料需要具备高透明度,且在使用过程中不易变色或产生雾状效果。上述因素都为3D打印直接生产带来了挑战。清锋科技的突破离不开材料技术的重大进展,以使隐形牙套兼顾多方面的使用要求。

归类:新应用,新材料

评选理由:这是多年来口腔领域材料技术的重要进步,中国公司率先实现突破。

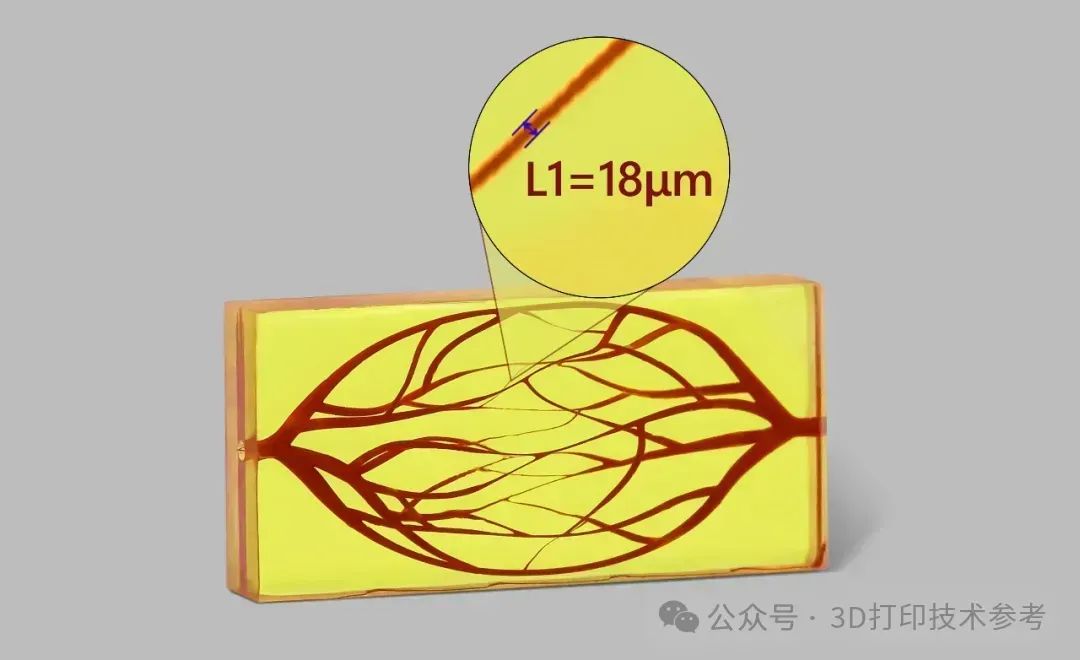

08. 微尺度3D打印在多领域发挥显著作用

2024年,微纳3D打印技术获得了较为广泛的应用突破。作为一种高精度、高品质制造技术,它正在帮助多个产业实现升级。如新能源电池制造、精密复杂电子部件、微机电系统器件、生物医疗领域的微纳光子器件和微流体/微流控器件、精密光学领域的微纳光学器件等。

由摩方精密microArch® S230(精度:2 μm)打印的微流控器件

由摩方精密microArch® S230(精度:2 μm)打印的微流控器件

2024年,摩方精密助力北京大学、北京某研究院,实现了载药微球高质量低成本制造,突破了该领域的关键瓶颈。本年度,摩方精密与多所高校及研究机构联合申请的“微纳器件功能一体化精密增材制造技术与装备”项目,经过专家评审成功获得重庆市重大技术攻关项目的立项,该项目获得资助总投资6000万元。此外,央视也于今年报道了普利生微纳3D打印技术取得的应用突破,其装备技术已在显示器件、脑机接口等多领域得到应用。

归类:新应用

评选理由:作为一项“小众”的3D打印工艺,跨尺度增材制造对多个行业的深刻影响作用正在爆发。

09. 光固化树脂回收再利用,材料更可持续、更为环保

液态树脂配方由含有(甲基)丙烯酸酯和环氧化物的反应性单体以及低聚物组成,在光引发剂存在下通过光刺激快速光聚合以产生交联聚合物网络。然而,目前这些材料仍类似于传统的交联橡胶和热固性塑料,限制了打印部件的可回收性。现有的光聚合物树脂无法被解聚并直接在循环、闭环路径中重新使用。

来自英国伯明翰大学化学学院、美国高分子创新研究所的研究团队开发了一种完全可再生的光聚合物树脂平台,基于此平台配制的树脂材料可以3D打印成高分辨率部件,并能够有效解聚,从而可循环使用重新打印!

归类:新材料

评选理由:为光固化树脂的循环使用和可持续发展提供了新的思路。

10. 其他重要突破

1)电化学3D打印在半导体等行业显示出强大制造能力

电化学3D打印是一种不依赖热驱动即可生产复杂、致密金属部件的增材制造技术。它能够制造具有微米级、复杂内部特征、高纯度材料的零件。2024年,3D打印技术参考报道了使用该技术制造半导体和消费电子冷却部件的案例。借助人工智能优化设计和新形势的借助沉积的增材制造形式,将为散热效率的提升带来新的契机,并将影响多个行业。

2)基于丝材的连续搅拌摩擦增材制造

哈工大黄永宪教授团队开发出了一种连续丝材搅拌摩擦增材制造技术引发了国内外广泛关注。区别于以棒材、板材为成型材料,该团队通过连续进给丝材实现大型金属结构的固相增材制造成形。与传统的固态增材制造技术相比,这项技术无需大的轴向力即可连续进给材料,可以很好地适应结构的多样化设计。

2024年,哈工大团队在连续送丝搅拌摩擦增材制造技术上继续取得重大突破。以此技术3D打印的镁合金性能超过了同等材质锻件水平;建立了适用于TiB2等增强相铝基复合材料高耐磨搅拌摩擦增材制造工具设计准则与热处理工艺规范;突破了异质金属复合型界面多尺度界面调控关键技术,已成功实现大尺寸铝/钢复合板、复合管路等关键部件增材制造,可靠性与生产效率大幅提升;进一步将连续送丝搅拌摩擦增材制造拓展至现场修复再制造领域,搭载重载机器人搅拌摩擦增材制造装备,可实现复杂曲线、曲面等结构的固相增材制造与修复,可实现在雨水、风沙等极端工况下的现场原位快速修复。

3)一款强大的打印头,为新材料开发带来新途径

2024年,英尼格玛推出一款多激光电弧同轴复合硬件系统,这种多激光/电弧、多模式同轴复合3D打印系统,可实现材料制备的高灵活性、高效率和高精度,为金属新材料的快速研发和应用提供了强大的技术支撑。

4)九天行歌完成国内首件铝合金火箭贮箱箱底3D打印

火箭贮箱箱底是火箭结构中的一个至关重要的组件,不仅是火箭结构安全的基础,也是推动火箭技术创新和性能提升的关键因素之一。2024年,北京九天行歌航天科技有限公司完成国内首件3D打印铝合金火箭贮箱箱底制造,实现了航天制造技术上的一大创新和突破,推动了火箭制造的快速迭代和优化。

5)专业级/工业级FDM设备普遍实现超高速3D打印

速度问题一直是限制3D打印走向小批量生产制造的主要瓶颈。2023年革命性的速度进步首先发生在消费级FDM设备领域,不仅树立了行业标杆企业,并催生出“农场、社区”新业态,还显著提升了国民对3D打印技术的兴趣。这一显著变化如今已在专业级和工业级FDM领域取得显著进展。复志科技、远铸智能、一迈智能等均推出了高速或超高速3D打印装备。

6)全球首台类器官3D打印机,目前正处在临床科研阶段

在2024年11月举办的第26届高交会上,全球首个类器官3D打印机亮相。根据央视新闻报道,该产品是清华大学团队20年的科研成果,通过跨学科交叉研究一步步实现了工程落地,目前正处在临床科研阶段。

7)“超大规格金属点阵结构多弧并行3D打印技术与装备”

2024年,央视报道了北京理工大学机械与车辆学院“超大规格金属点阵结构多弧并行3D打印技术与装备”科技成果。该校研究团队突破了悬空结构无支撑3D打印的技术难关,提出了脉冲电弧辅助热丝的悬空结构自由成形新工艺,建立了大型金属点阵结构3D打印新方法;自主研制了多弧(10弧、16弧、40弧)并行3D打印系列装备,实现10米级点阵结构3D打印以及效率量级提升,形成了超大规格金属点阵结构多弧并行3D打印技术体系。

END

2024年3D打印技术的突破具有如下特点:金属3D打印正在突破原始创新形式,更高效的制造不再依赖单一的增加激光器数量;陶瓷3D打印进一步突破了尺寸限制,有望在航天领域率先得到应用;光固化树脂3D打印的突破在于可循环使用材料以及微尺度应用方面;熔融挤出技术则是向着超高速方向迈进。直接应用方面,进一步打破制造极限,在材料端和工艺端获得了显著进展,进一步为跨领域实现重大升级释放潜力。

总的来说,3D打印技术在2024年的突破尤为显著。以上总结或有未尽之处,敬请谅解。

注:本文由3D打印技术参考创作,谢绝转载,感谢关注。