永年激光首创1米超大型激光3D金属打印SLM设备

向上突破挑战,首创超大型激光3D金属打印SLM设备

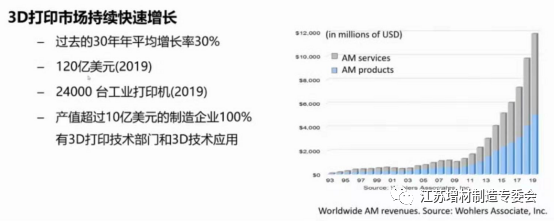

增材制造(也称为3D打印)技术集物理、化学、光学、机电、材料、控制、信息等多学科于一体,已列入国家战略性新兴产业。过去30年全球3D打印市场年平均增长率30%,2019年总收入达到120亿美元。在全球产值超过10亿美元的制造企业100%有3D打印技术部门和3D打印技术应用。如波音在美国建立20多个3D打印中心或工厂,2017年首个3D打印零件获得FAA取证,超过600000个3D打印零件在民用航空器上服役。GE公司采用3D金属打印技术制造LEAP发动机燃料喷嘴和GE9X发动机的涡轮叶片等7大类304个零件,布局新一代航空发动机制高点。近年来,3D打印发展迅速,在航空航天等高精尖领域不断开拓创新,将传统加工与智能化技术融为一体,将会为这些行业带来深远影响和重大变革。

轻量化结构,特别是大型轻量化结构是航天、航空、轻量化汽车、轻量化高铁的重要需求之一,随着航空航天等领域的急速发展,大型化及超大型化SLM工艺发展提到了日程,现行SLM工艺的不足日益显现。大型和超大型的SLM设备不是小型设备的简单尺寸放大,面临的技术难关很多,比如:多激光束协同描扫,拼接和协同难度增大;风场控制、过滤、送粉、清粉等难度均增大;随成形高度的增加,重型活塞纵向寸动(如负荷达10 吨,20~80μm精确位移,重复4万次),难度很大。尤其是所需研发资金巨大,在国内外也是重大技术挑战,因此,研发风险极大。

轻量化结构,特别是大型轻量化结构是航天、航空、轻量化汽车、轻量化高铁的重要需求之一,随着航空航天等领域的急速发展,大型化及超大型化SLM工艺发展提到了日程,现行SLM工艺的不足日益显现。大型和超大型的SLM设备不是小型设备的简单尺寸放大,面临的技术难关很多,比如:多激光束协同描扫,拼接和协同难度增大;风场控制、过滤、送粉、清粉等难度均增大;随成形高度的增加,重型活塞纵向寸动(如负荷达10 吨,20~80μm精确位移,重复4万次),难度很大。尤其是所需研发资金巨大,在国内外也是重大技术挑战,因此,研发风险极大。

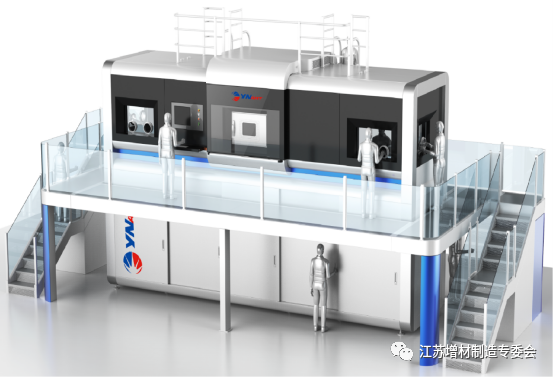

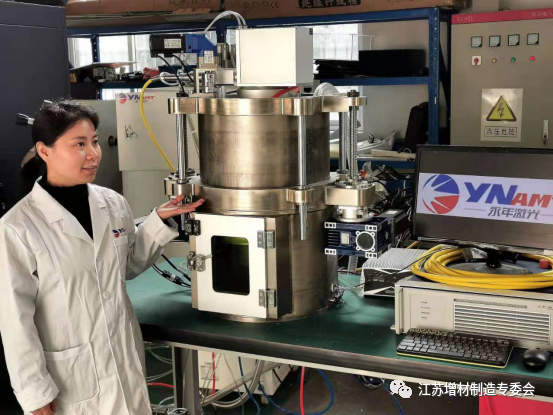

高科技和重大技术装备是买不来、讨不来,等不来的。不创新发展是等死,创新失败是找死。面对挑战,全体永年人坚定信心、锐意改革创新,以严谨的科学作风,发挥团队精神,克服无数困难,熬过无数夜晚,一串串数据、一项项改进、一次次突破,终于在世界上首先研发成功——扫描面积达1000mm,4激光器、3工位、超大型、高精度SLM先进设备,并且成功中标国内重大技术装备,合同单台标的达2000万元。充分彰显永年激光积极面向经济主战场,主动对接国家重大技术需求,突出“硬核”科技,勇于攻坚克难,实现在逆境中突破和反转。

YLM-1000设备聚焦航空发动机等高端制造领域的重大需求,满足航空发动机、火箭发动机、医疗器械、燃料电池等复杂功能结构件成形制造的需要,为国内首台生产型超大扫描面积的增材制造SLM工艺之设备,在国内增材制造领域具有重大意义和引领作用。

1、多激光束4~16束(4激光束高功率1000~5000W)、3工位(成形和清粉分离)、协同扫描和精准配合,实现300小时连续作业,提高成形速度。

2、超大型激光熔化成形能力(Φ1000*800mm³)是制造航空发动机、燃气轮机、卫星、火箭等关键零部件的重要利器。

3、自主研发的高精度、重载10吨的垂直驱动系统,每次垂直向下位移的距离为20~80μm,精度5μm(0.005mm),重复2万次不得有累积误差。

向下接地气,工于心、匠于行,首创抬升式桌面型3D金属打印机

我国各工业、科研和教学领域急需桌面型的大成形体积、可变粉体、高精度的3D金属打印设备。所谓3D金属打印桌面机,是指设计精巧,结构紧凑、可变成形粉体、精度好、成形效率高而具有足够大的扫描成形空间大的微小型设备。其设计和制造难度高,须有长期从事3D金属打印设备生产和使用经验的团队来完成。

然而目前,国内外的桌面型和小型金属成形机,或成形体积太小(50x50x50mm3)、或机器体积太大、或成形粉体不可变,或精度有待提高。江苏永年激光成形技术有限公司在近10年选区激光熔化(SLM)开发经验的基础上,采用该公司的多项国家专利,完成桌面型金属成形机的开发。

新型桌面机由成形主机、过滤器、控制柜和冷水机组成,见图1。

图1YLM-160机桌面系统图

桌面型3D金属打印设备绝不是低端产品的代名词,采用本公司的国家发明专利“型-形技术”,即M/S——Model/Shape技术,完成从SLM到SLM-M/S的技术提升,经过大量的卓越的开发工作,顺利完成我国第一个超大成形粉体的金属桌面机的生产。

首台(套)抬升式桌面型3D金属打印机,摒弃传统的SLM设备的成形缸系统,节约金属粉末,有效地降低用户的使用成本,可广泛地应用教学、科研和工业等各个领域。

工业领域:注塑模和吹塑模小型插件等,工业用金属结构件,其成形空间应远远大于50mm立方,应达到160x160x200mm3的水平;

医疗器械:体内外假肢和关节、齿科义齿等;

科研领域:材料研究需小型可变粉体的3D金属打印设备,以节省宝贵的测试金属粉末;由于实验室面积的限制,研究领域更倾向小型机或桌面机;

教学领域:高等学校的实训、技师和技工培训和竞技大赛等对桌面机的需求是很迫切的。