3D打印使高效气动塞式火箭发动机制造成为现实

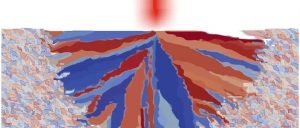

Aerospike发动机,又称气动塞式火箭发动机,可以说是为火箭单级入轨而生(单级入轨:是指从地面起飞并能加速到第一宇宙速度直接把有效载荷送入轨道并返回地面可重复使用的单级火箭),能够在高海拔范围内保持效率。使用气动塞式发动机的飞行器可以在低空飞行时节省25-30%的燃料。然而,迄今为止,虽然有一些大规模的气动塞式发动机正在测试,但还没有商业化生产。

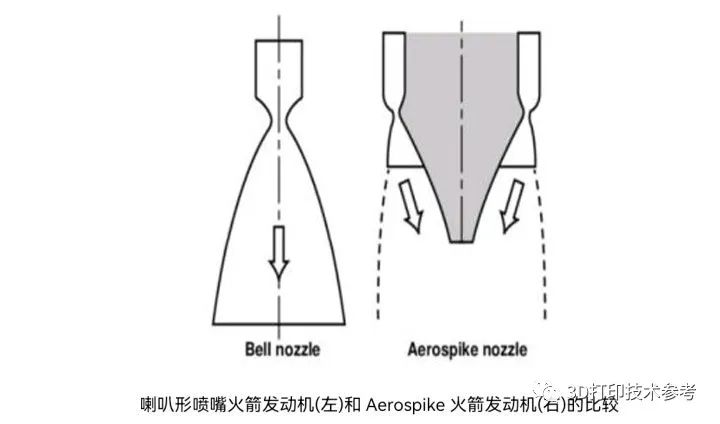

Aerospike发动机可以说是一种高效的新型火箭发动机,它的长度只有常规钟型火箭发动机的四分之一,重量只有航天飞机一个主发动机的三分之二。由于喷嘴的独特设计,排气气体总是最优化地膨胀。也有研究指出,与目前使用的喇叭形喷嘴相比,这种独特的性能使效率提高了15%。换句话说,只需要少15%的燃料就能将同样的质量送入轨道。

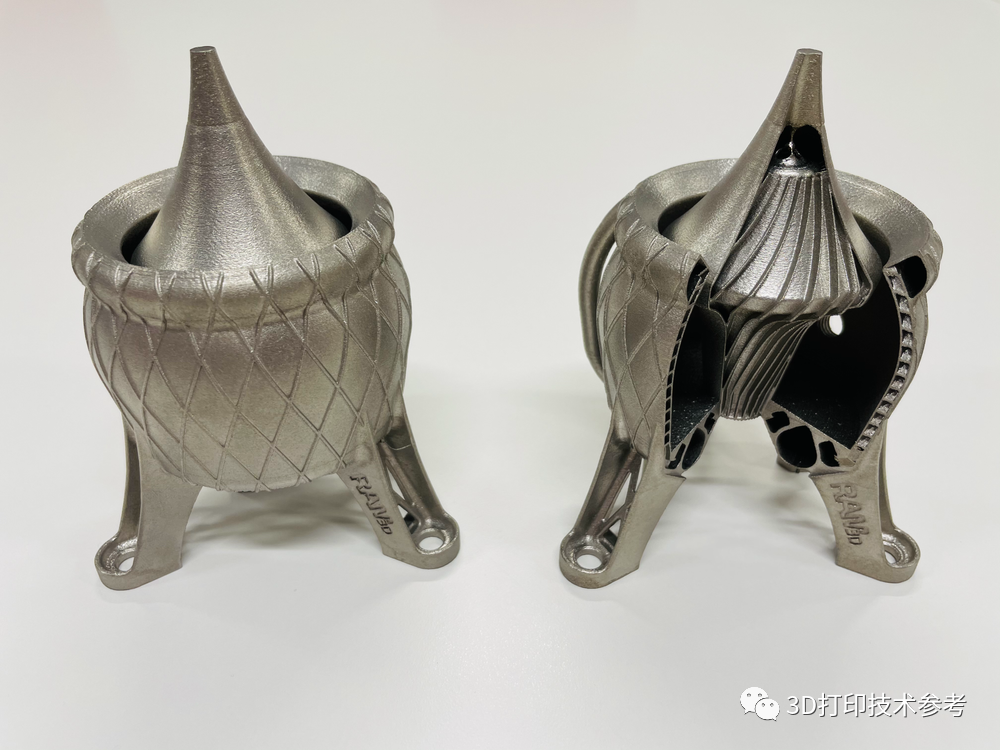

澳大利亚陆军3D打印的 In718 Aerospike发动机

澳大利亚陆军3D打印的 In718 Aerospike发动机

3D打印技术参考查询资料发现,自20世纪50年代第一次提出气动塞式发动机理论以来,其一直是火箭科学家追求的“圣杯”,但没有一个曾经成功飞行。美国国家航空航天局、美国空军和Rocketdyne在20世纪50年代、60年代和70年代总共花费了5亿多美元开发气动塞式发动机,并在80年代和90年代进行了数十次热火测试,然而由于各种原因,项目都被取消。制造方法是重要的限制因素,此外,制造这种发动机的成本非常高,对制造方法硬件的可靠性要求很高。

近年来,一些研究机构和商业航天公司采用金属3D打印技术设计制造了具有再生冷却系统的Aerospike发动机,3D打印大大降低了成本,同时赋予了更多设计自由,成功制造了以前无法制造的结构。

3D打印的Aerospike 发动机的结构

3D打印的Aerospike 发动机的结构

2017年,来自澳大利亚的莫纳什大学的工程师团队在短短四个月内成功地完成设计、3D打印、组装和测试了Aerospike发动机。

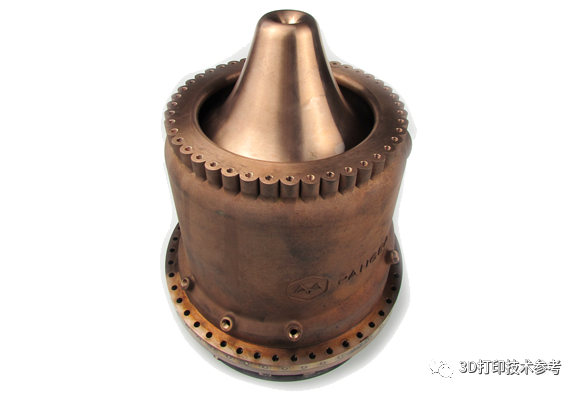

2021年 11 月,欧洲小型运载火箭初创公司Pangea Aerospace宣布成功测试了一种小型的由甲烷和液氧驱动的Aerospike发动机,该发动机采用NASA开发的GRCop-42铜合金3D打印,由Aenium公司提供制造服务。

Pangea Aerospace开发的3D打印Aerospike发动机

Pangea Aerospace开发的3D打印Aerospike发动机

2022年5月,3D打印技术参考获悉EOS与 Hyperganic合作,通过计算机算法和人工智能创建了一件结构极其复杂的Aerospike火箭发动机。EOS 分别使用M400-4和AMCM M4K系统打印了IN718和铜合金的Aerospike火箭发动机,发动机高80厘米。

EOS与 Hyperganic合作创建的Aerospike火箭发动机

EOS与 Hyperganic合作创建的Aerospike火箭发动机

发动机细节部分

发动机细节部分 发动机细节部分

发动机细节部分

通过展示可以看出,这款发动机的结构极其复杂,具有大长径比的薄壁、蜂窝点阵及再生冷却流道。两家合作伙伴都表示,将这种设计复杂性与这种规模的可靠打印能力相结合,将推动新的创新。

气动塞式发动机是火箭推进领域的巨大进步,但其结构通过传统制造技术很难构建,通过3D打印技术,可以创造复杂的几何形状,包括机加工容易形成干涉的部位通过3D打印技术可以得到有效的解决。3D打印自由制造的特点为该新型火箭发动机的研究与制造掀起了新的热潮。

视频号

了解最新技术应用

主编微信:2396747576;硕博千人交流Q群:867355738;网址:www.amreference.com

延伸阅读:

1.上百家3D打印企业!9月14-16日Formnext解锁增材智造新技能!

2.增材制造研究机构鲁汶大学使用集成化的3DXpert来减少对其他软件的依赖

3.拜登打卡以采用SLM 3D打印大尺寸金属部件著称的Sintavia,及新政策启示