3D打印实现制造轻量化(二):优化设计,降低材料使用要求

有内容 有深度 有态度 欢迎关注

有内容 有深度 有态度 欢迎关注

在《3D打印实现制造轻量化:从材料到结构》的上篇中,我们介绍了轻量化的金属材料、碳纤维及工程塑料,并对这些材料的3D打印工艺和应用进行了介绍。本期我们推出下篇,即3D打印优化结构设计,实现制造轻量化的特点与意义。

▌优化结构设计,降低材料使用要求

在经典的轻量化设计中,“通过替代材料减轻重量”一直是指导原则,因此,轻量化设计的附加值来自创新材料。然而,较轻的材料通常在采购、设计和使用方面都需要高昂的成本。现代轻量化设计会考虑整个系统,在概念阶段就已经专注于减轻重量。

赛车部件轻量化解决方案

赛车部件轻量化解决方案

采用优化设计的方法实现制造轻量化,不仅可以降低对材料的使用要求,还能减少昂贵材料的使用量,缩短加工时间。接下来,我们会介绍3D打印工艺条件下的结构优化方法以及在航空航天、汽车、医疗等领域的应用特点。

▌轻量化结构设计方法

●点阵结构大规模替代实体材料,减轻重量同时赋予结构功能性

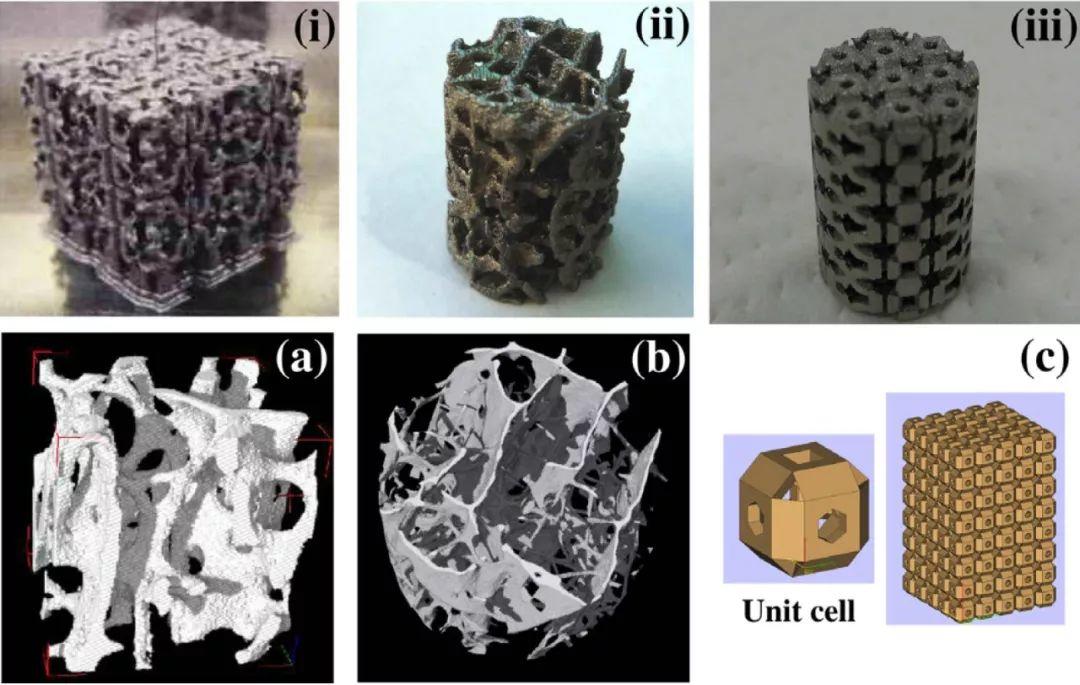

在满足性能要求的前提下,采用点阵(网格)结构大幅减少了实体材料的用量,成为结构轻量化的重要手段。在传统上,金属网格结构的制造方式主要有机加工打孔和造孔剂成型,前者受到机加工条件的限制只能制造简单结构,而造孔剂造孔成型过程也并不完全可控。如今,增材制造技术极大释放了设计人员的自由度,网格结构设计的复杂程度也得以扩展,设计人员不必再过多考虑能不能实现的问题,而是哪种结构性能更好的问题。

点阵结构具有不同的胞元形状

点阵结构具有不同的胞元形状

网格结构的正向设计通过一系列的单元结构生成网格阵列,在实现轻量化的同时,填充结构的布局和设计又可产生隔振、吸声、吸能、传质等功能。组成网格阵列的单元结构也可产生不同的力学性能,关于最佳结构性能特征的设计特点以及提高网格结构可加工性和质量的设计规则也正在成为研究的趋势(研究详情请进QQ群下载)。

网格结构的另一种设计方法是基于影像的反求法,主要应用于医疗领域。其原理是通过对自然骨的网格结构进行扫描,得到骨小梁结构的三维数据模型后,直接对三维模型数据进行修改设计,是基于逆向工程技术的一种延伸。这种方式设计的网格结构保留了生物网格结构的特征,但由于三角网格的数据非常庞大,对计算机的处理性能有较高要求。

基于人类松质骨CT影像数据,使用SLM技术直接制备具有类似人类松质骨结构的多孔Ti植入物,详情查看查看QQ群上传资料

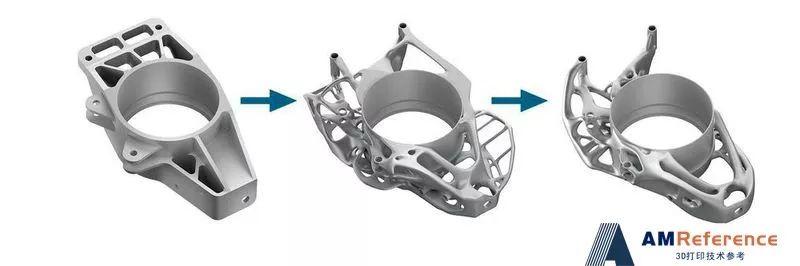

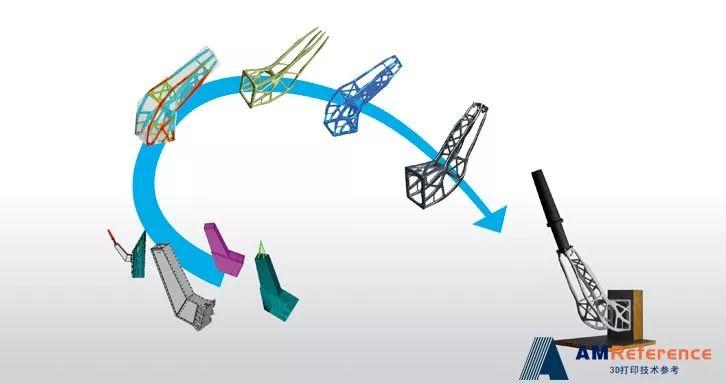

●拓扑优化为增材制造提供创新设计,增材制造为拓扑优化提供制造手段

拓扑优化是结构优化的另一重要手段,用于计算给定问题下最优的材料空间分布状态。一般而言,针对指定的目标,在给定的载荷、约束和边界条件下,通过拓扑优化算法可以在给定的设计区域内找到最佳结构配置。经拓扑优化后的零部件理论上可满足载荷需求,实现特定算法下的材料最优分布,可以获得在特定体积分数下的最优承力结构,从而实现结构的轻量化。

然而,拓扑优化的几何构型复杂,采用传统制造工艺制备非常困难,设计人员往往要基于制造技术及经验对优化结果进行二次设计,来满足可制造性,降低制造成本。这种做法往往会损坏结构的最优性,得到的结构性能甚至达不到已有构型。另一方面,受制于传统设计理念及制造工艺,结构往往仅进行宏观拓扑设计,并未充分利用结构在多尺度上的变化或者空间梯度变化所带来的广阔设计空间,使得产品性能提升非常有限。增材制造技术的出现,使得几何形式高度复杂结构的制备成为可能。著名设计专家程耿东院士提到,拓扑优化为增材制造提供了创新设计,增材制造为拓扑优化提供了制造手段。

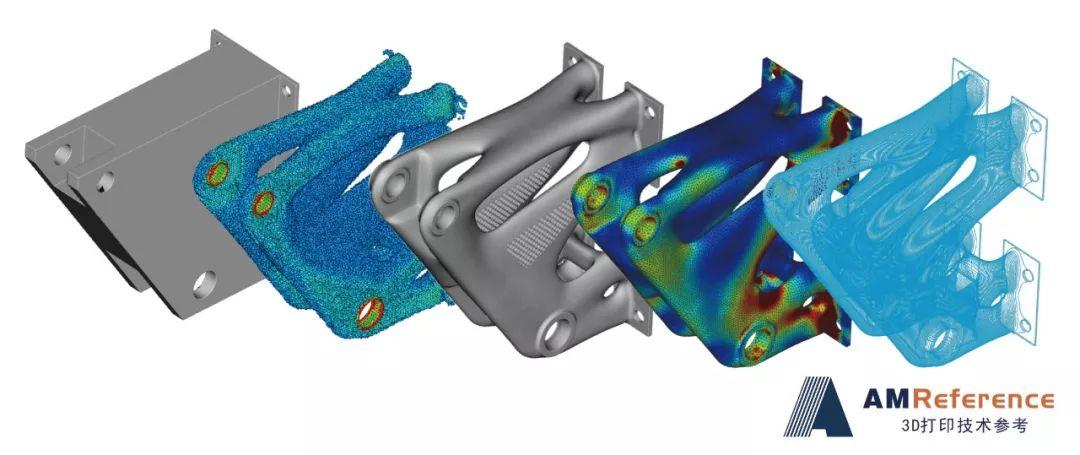

●创成式设计,突破设计极限,实现结构不断进化

创成式设计(Generative Design)是一个人机交互、自我创新的过程。通过算法,设计人员可以迭代数百甚至数千种不同的设计,而无需手工创建单个物理模型。通过输入不同的参数来创建多种设计结果,可以设置所需要的不同的应力水平、温度或湿度、零件可能在其工作环境中受到影响的其他因素,生成潜在的可行性设计方案,经过综合对比,筛选出设计方案供设计者进行最后决策。

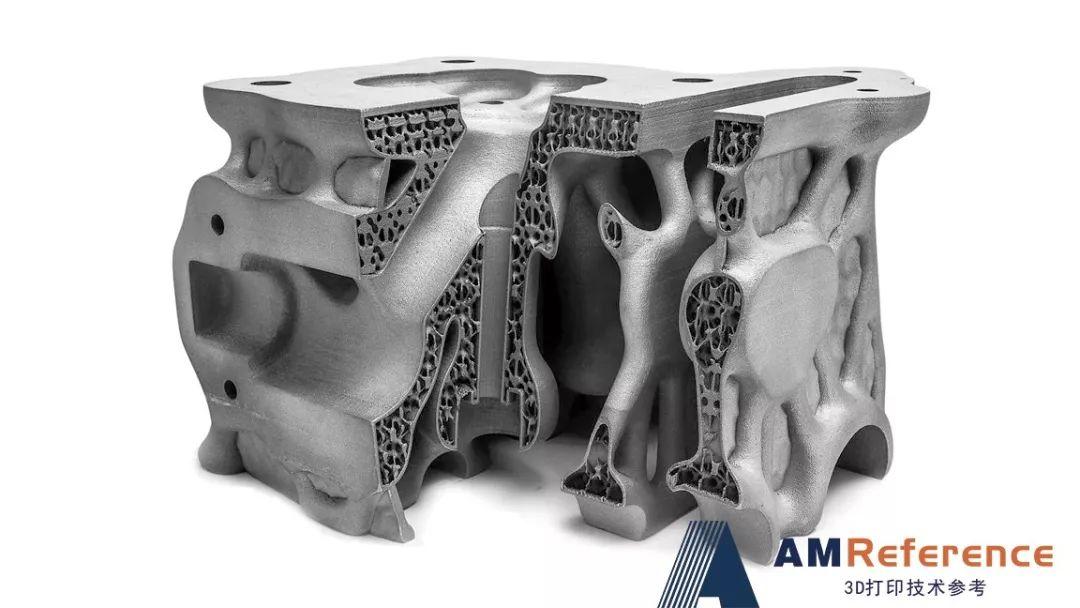

通过创成式设计生成的轻量化丰田气缸盖

通过创成式设计生成的轻量化丰田气缸盖

创成式设计可以帮助设计师优化零件强度重量比,可以模仿自然结构发展的方式,创造出最强大的结构,同时最大限度地减少材料的使用。而增材制造技术可以将复杂的设计变为现实,两者的发展正在改变着设计制造的模式。

▌材料和结构协同制造,满足更高要求

在商用飞机、军机、火箭、卫星、汽车等领域,减重一直是永恒的话题。轻量化的材料+创新型的设计+3D打印,新模式为减重进一步释放了空间。材料和结构协同制造,使满足更高要求成为可能。

西北工业大学的研究团队调研了应用于飞机和航空航天结构设计的拓扑优化技术的最新进展。通过重新分布材料布局和相应的承载路径,拓扑优化已被认为是在航空和航天工程应用中最有效的设计工具之一。同时,航空航天结构工程快速发展中突出的大量技术难题也推动了拓扑优化理论的进步(研究内容已上传)。

在汽车领域,传统的车身结构及设计方法可能不再适用,取而代之的是创成式的优化设计方法,它既能减少零件质量,又能延长零件使用寿命。创成式的优化设计方法还能使车身零件数大幅减少,未来也会成为轻量化制造的有效手段。

宝马i8 Roadster软顶支架迭代过程及通用汽车采用创成式设计将8个零件集成为1个

宝马i8 Roadster软顶支架迭代过程及通用汽车采用创成式设计将8个零件集成为1个

点阵结构基于其强大的功能性,其应用覆盖高端领域和普通消费品。在点阵结构中,单胞排列可以是相同的,也可以是不同的;可以是均匀的排列,也可以是不均匀的排列;甚至可以是不同的单胞、不同的排列方式进行排列,结构可以是千变万化,对应的性能也是千差万别。

钛合金混合晶格结构

钛合金混合晶格结构

点阵结构医疗植入物

点阵结构医疗植入物

在医疗器械中,点阵结构不仅可以实现植入体减重,还可以促进人体组织的长入,加速愈合过程。在军工应用领域,点阵结构还可实现隔振、吸声、吸能、传质等功能;在消费品领域,点阵结构也广泛应用于运动鞋、头盔等产品的制造。

END

3D打印技术与制造的复杂性基本无关,结构优化能为增材制造提供创新设计,而增材制造则为结构优化提供制造手段,两者的结合实际上互相成就了对方,成为各领域结构减重、推出创新产品的新模式。

而优化的结构设计结合高性能的材料,再利用3D打印技术,采用最佳的工艺流程,就有可能实现产品的最终优化目标。

本期上传内容:

1.SLM网格结构类型力学性能及最佳结构设计特点

2.SLM直接制备近人类松质骨结构的多孔Ti植入物研究

3.西工大:航空航天结构设计中的拓扑优化

欢迎转发

延伸阅读:

3D打印实现制造轻量化:从材料到结构3D打印实现制造轻量化:从材料到结构

长按复制

联系笔者:2396747576

工程师技术交流和资料下载QQ群:867355738