世界知名工程机械制造商使用中国桌面金属3D打印机制造发动机支架

桌面金属3D打印机的优势在于成本低、易操作,而且可以在办公室使用。对于传统制造领域,尤其是注射成型等行业,特别容易将其纳入原有的生产线,因此产生的产线升级费用也并不会太多。近年来,国产桌面金属3D打印技术发展迅速, 有些品牌甚至远销海外。

利勃海尔是世界上最大的工程机械制造商之一,具有多元化的产品线。如众多大型制造企业一样,该企业在制造工艺方面也在逐步探索更创新的技术。金属桌面3D打印技术,正是被其关注的3D打印技术之一,该公司的零部件部门借助包括桌面金属打印在内的多种工艺逐步转型,并推动集团公司其它生产部门采用增材制造技术。

从数字建模到不锈钢部件成品

个性化定制,是3D打印技术的一项重要特点。利勃海尔零部件部门尝试使用3D打印技术制作了一个用于固定驱动该公司重型机械和发电设备发动机的托架,这次成功的尝试,让他们找到了一条采用桌面金属3D打印实现成功应用的道路。

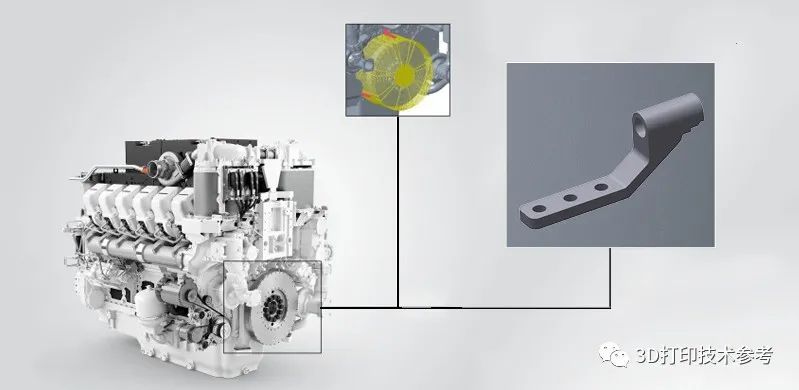

打印的托架(红色部分)对护栅(黄色部分)起到支撑作用(图片来源:利勃海尔零部件部门)

打印的托架(红色部分)对护栅(黄色部分)起到支撑作用(图片来源:利勃海尔零部件部门)

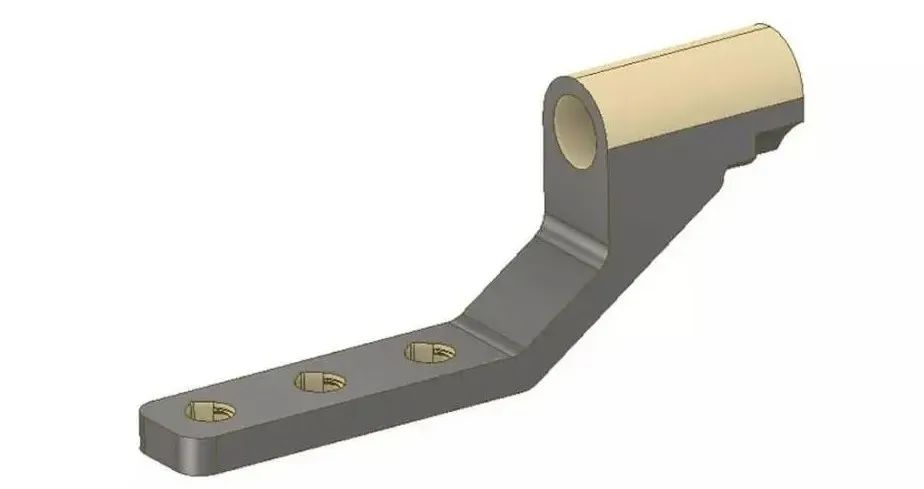

使用Raise3D MetalFuse复刻制作的发动机托架

由于发动机托架原本的设计建立在传统生产方式基础之上,因此受限于一些生产方式的局限性,设计会相对繁复。而利用自由度大幅度提升的3D打印技术,工程师可以通过拓扑优化,将原本的零件设计进一步调整改进,充分利用增材制造技术的优势实现零部件结构最优化。

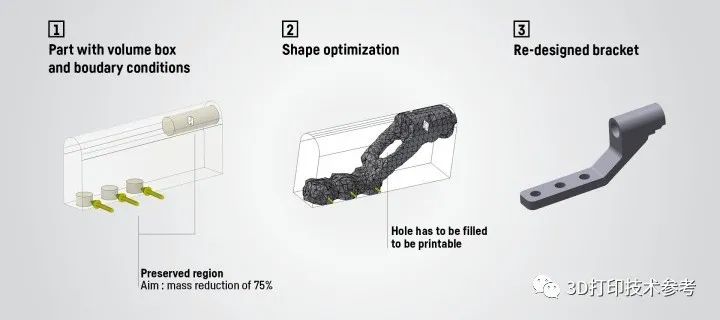

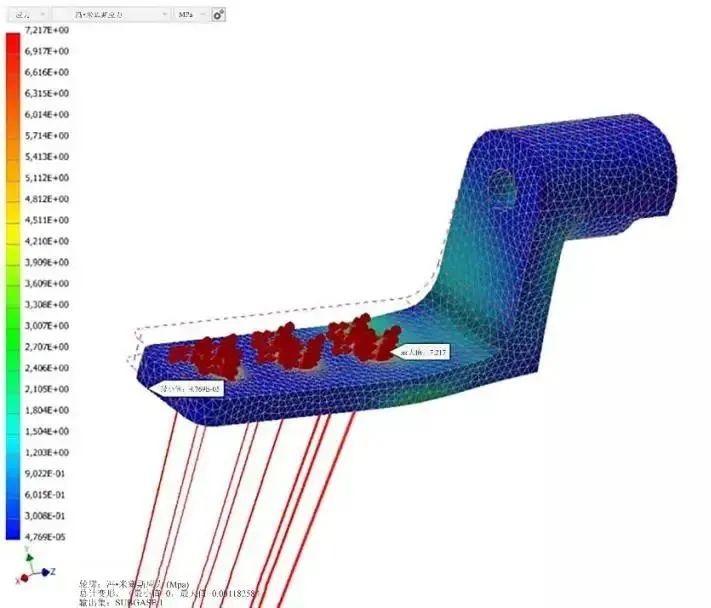

拓扑优化与再设计—黄色箭头表示作用于零部件的机械应力(图片来源:Forward AM)

工程师基于实际运行中产生的机械应力,通过数字模拟,去掉了没有显著机械或热力应用部分的材料。拓扑优化最终得出全新的零部件结构,极大减轻了重量。然后,工程师采用只有3D 打印才能实现的设计方式:将点阵结构作为零部件的填充部分,从而再次大幅减轻零部件结构的重量,而功能性和稳定性丝毫不会降低。

应用结构仿真确保零部件能承受住最终应用时的工作负荷(图片来源:Forward AM)

应用结构仿真确保零部件能承受住最终应用时的工作负荷(图片来源:Forward AM)

将点阵结构作为零部件的填充部分

将点阵结构作为零部件的填充部分

由于只在必要处使用材料且整合了点阵填充结构,重新设计后的托架总重量从 343 克减少至 167 克,减重超过 50%。重量的减轻意味着单个零部件生产成本下降,使用的材料更少,同时缩短了生产过程中的打印时间。

经拓扑优化的金属 3D 打印设计(图片来源:Forward AM)

经拓扑优化的金属 3D 打印设计(图片来源:Forward AM)

基于桌面金属3D打印的成品制作与验证

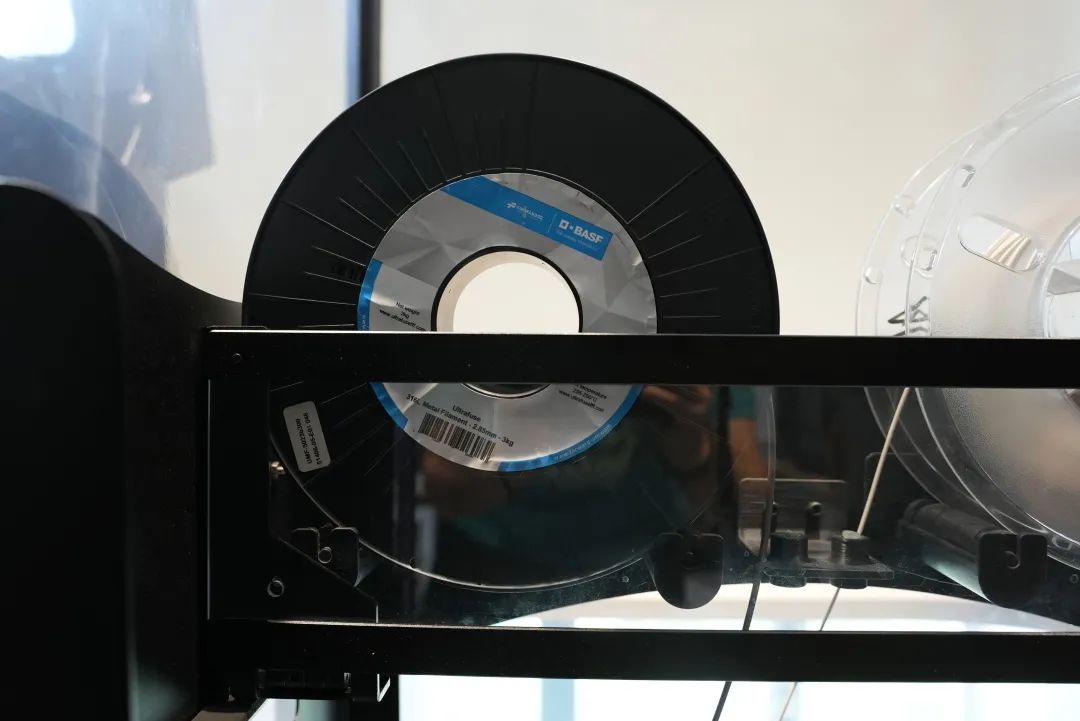

在模型和材料确定后,开始进行成品的打印与制作。对于需要拥有高精度、确保运作性能的金属机械零件来说,一套高性能的3D金属打印解决方案在成品制作过程中显得尤为重要。高精度、运行稳定的打印设备能保障成品的精准度,确保零件的性能表现。先进的脱脂工艺,能缩短成型时间,提高致密度与屈服强度。除此之外,较大的打印腔体不仅可以实现大型零件的一次性打印,还可以实现小型零件的批量生产。

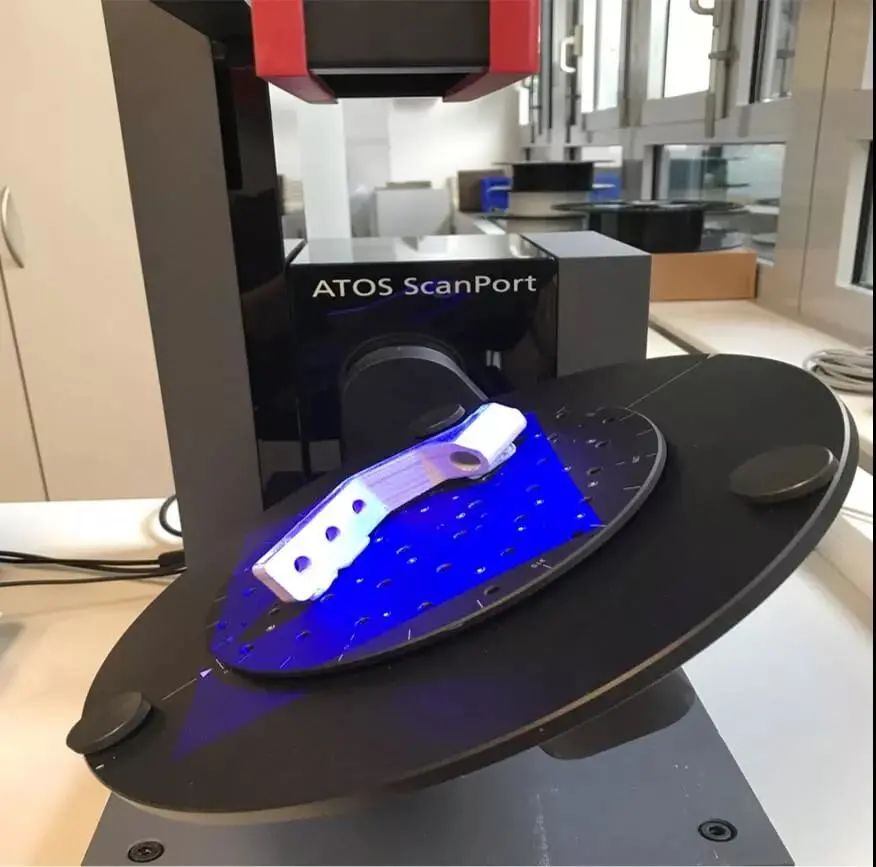

成功打印零部件后,工程师对零部件进行3D扫描,将该零部件的尺寸与建模时生成的模拟数据进行比较。分析尺寸一致性,比较零部件的表面并检查具体尺寸后,即可证实利勃海尔零部件部门最终生产出的零部件具有高精度、高性能特点。

使用增材制造技术后的利勃海尔零部件部门降低了托架的生产成本、时间成本、极大的降低了托架重量,与此同时,还保证了托架承载能力的一致性。在建立起“增材制造思维”后,利勃海尔零部件部门已使用3D打印机在内部进行打印,并计划在该公司全球各个生产部门推广增材制造。