3D打印晶格结构在航空航天领域的应用,得到了空前拓展

航空航天领域已广泛接纳增材制造技术,这一革新不仅简化了设计流程,赋予了产品卓越的功能性,还显著提升了生产效率,并推动了轻量化部件的制造。行业内,多样化的增材制造技术如选择性激光熔化(SLM)、电子束熔化、粘结剂喷射以及直接能量沉积等被广泛应用,这些技术所采用的钛合金、不锈钢、铝合金、镍基合金及钴铬合金等材料,已通过结构优化成功应用于航空航天工业,包括民航客机和火箭发动机、冷却结构、燃烧室、支架以及无数其他关键部件。

尤为值得一提的是,随着设计导向的增材制造(DfAM)在晶格结构设计上的最新进展,其应用范围在航空航天领域内得到了空前拓展。晶格结构凭借其高强度重量比、高刚度及设计上的无限灵活性,为航空航天工业带来了前所未有的性能优势与应用潜力。例如,研究人员通过SLM技术,成功制造出内部集成晶格结构的316L不锈钢直升机部件,相比传统部件实现了高达50%的重量减轻,这一突破标志着轻量化设计的新里程碑。

国际合作项目同样彰显了增材制造技术的巨大价值,如赛峰与此前的SLM Solutions携手,利用SLM技术生产大型前起落架配件,显著优化了部件性能与可靠性。韩国航空宇宙研究院通过对起落架的晶格化改造,实现了减重增效的双重目标。

此前的洛克达因工程师更是巧妙运用壳体和填充网格技术,设计出一种革命性的反作用控制系统(RCS)四推力器,其重量较市场竞品轻67%,成本降低66%,彰显了增材制造技术在提升产品竞争力方面的非凡能力。nTop工程师则依托TPMS晶格结构设计,开发出体积缩小85%且零件数量大幅减少的空气冷却热交换器,为航空航天热管理提供了创新解决方案。

此外,Cobra Aero针对无人机发动机风冷气缸的增材制造优化,通过共形晶格结构设计,不仅减少了50%的材料浪费,还展示了增材制造技术在部件整合与性能提升上的独特优势。在Mert等人的研究中,晶格优化策略被成功应用于客机支架,通过一系列晶格结构的测试与比较,八角晶格结构展现出高达53.8%的减重效果,立方晶格与八面体晶格结构也分别实现了49.5%和34.4%的重量减轻,充分验证了晶格结构在轻量化设计中的巨大潜力。

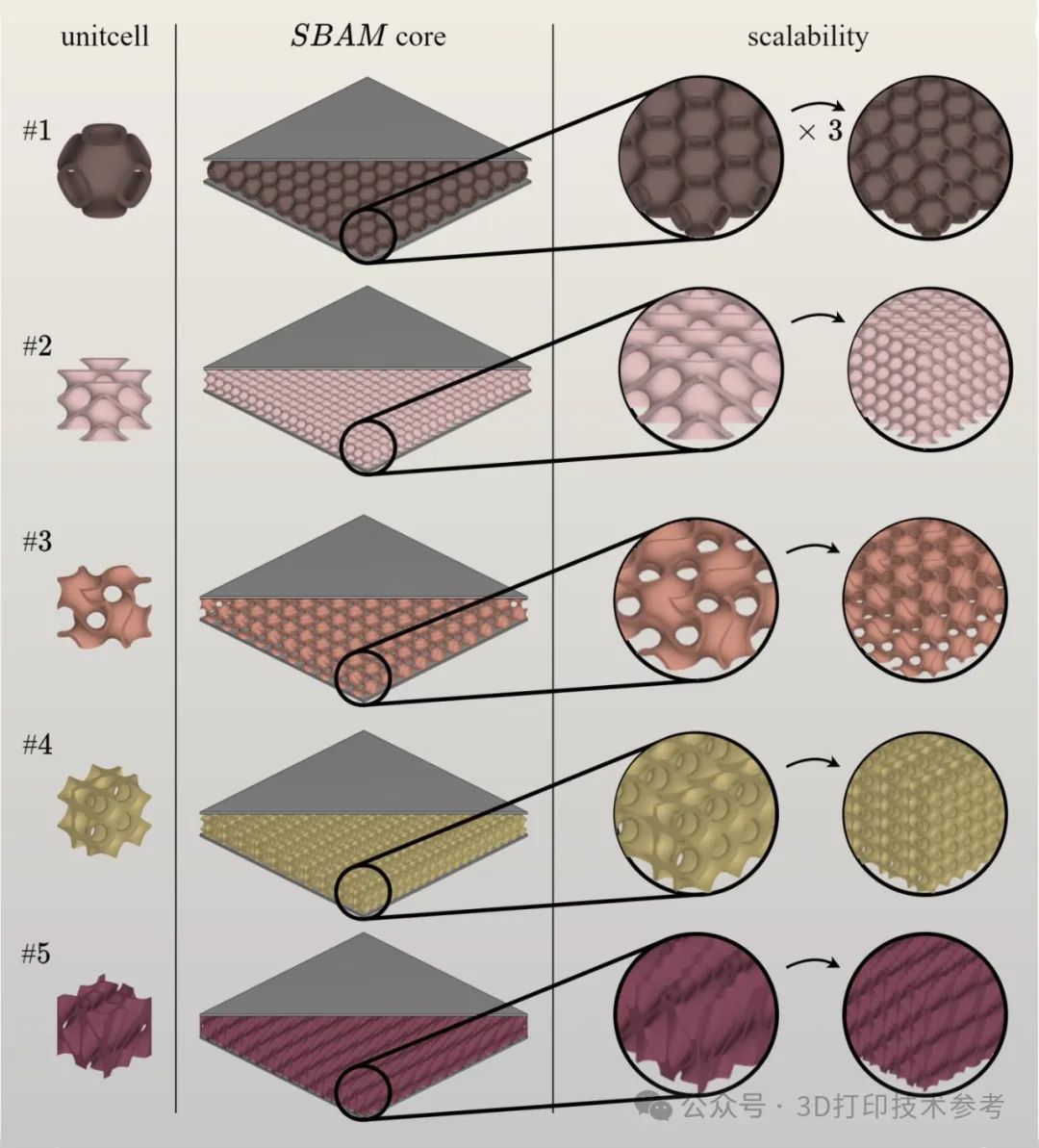

Doodi等人的开创性研究引入了一种受自然界竹节与鱼鳞重叠模式启发的创新混合晶格结构。他们通过精细调整单元壁厚度,不仅优化了结构的轻量化特性,还在航空航天领域实现了卓越的压缩性能。在此基础上,作者团队进一步开发了一种前沿的逆向优化框架,专为设计高端航空航天夹层板而生。该框架巧妙利用蜂窝单元进行核心拓扑优化,兼顾了结构的柔顺性与热管理需求。

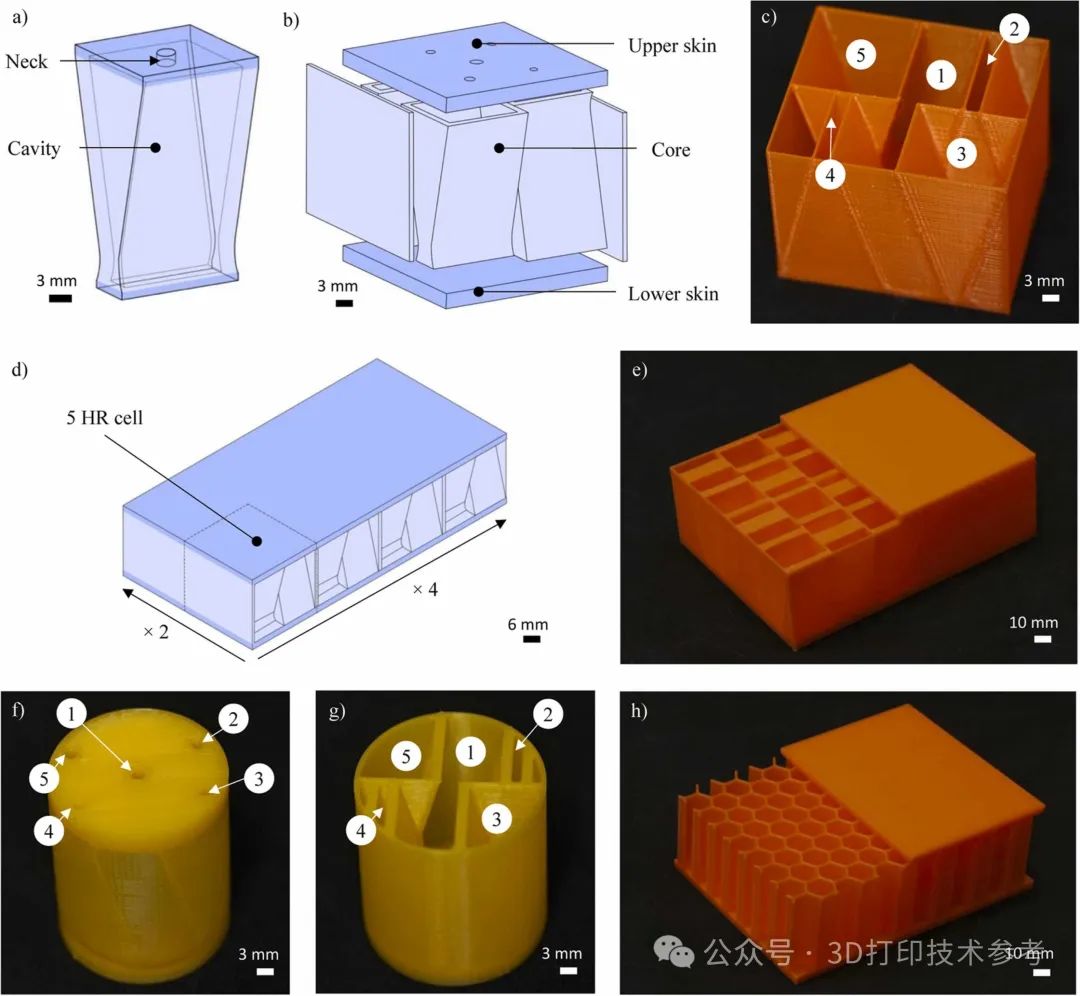

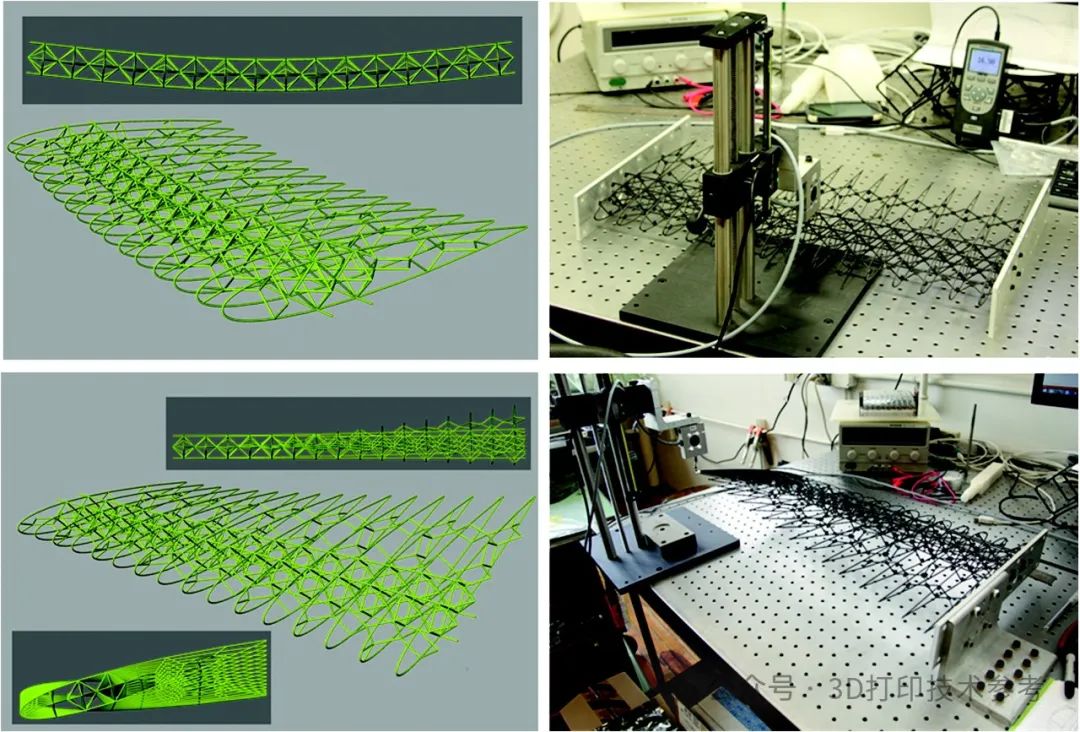

同时,基于支柱的格构芯夹层板设计被提出,专为航空航天应用量身打造。该设计运用线性弹性框架模型,精准预测结构中的位移与应力分布,通过综合考量剪切力与法向力,实现了晶格芯设计的深度优化与性能飞跃。为适应大规模面板需求,设计中特别引入了弯曲夹层板,以灵活连接晶格芯与蒙皮,同时,创新的销钉方法有效释放了相邻节点间的旋转自由度,使得调整晶格芯单元尺寸或数量变得更为简便,从而显著提升了弯曲晶格结构的机械性能。

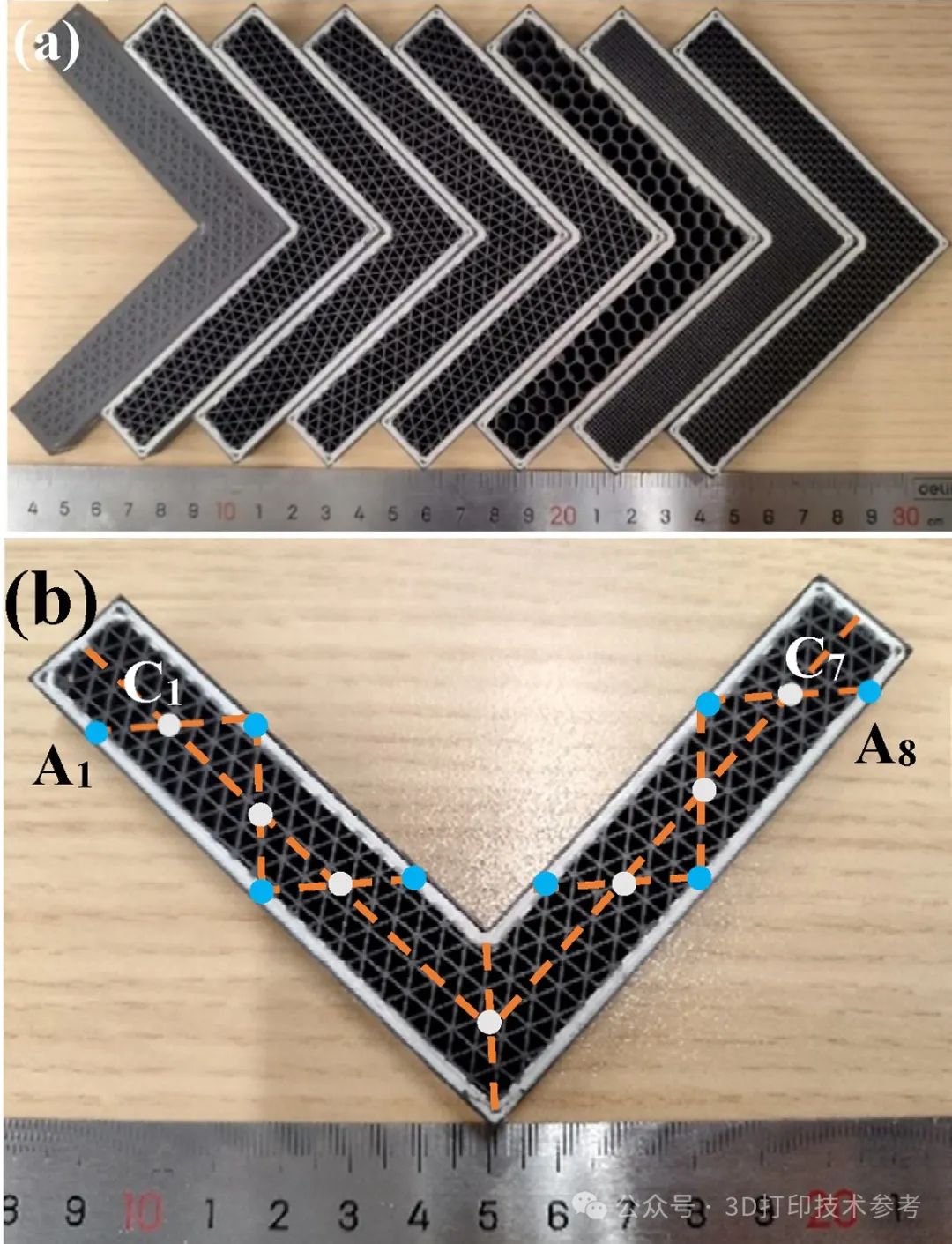

在航空工业中,夹层结构对于实现减重目标具有不可估量的价值。研究深入探讨了芯材尺寸、形状及方向对面板结构动力学的影响,结果表明,零度六边形芯材在刚度与阻尼性能之间达到了理想的平衡。此外,针对飞机发动机噪音控制的迫切需求,研究人员创新性地提出了采用增材制造吸声器的声学夹层结构,相较于传统穿孔蜂窝芯,该新型结构在相同质量与厚度下,吸声效率提升了90%,弯曲刚度亦增强了10%。

在探索航空航天夹层板设计新路径的过程中,浙江省机器人与智能制造装备技术重点实验室研究人员独辟蹊径,结合了连续长纤维与复合短纤维的铺设策略,分别采用连续与格子排列方式,实现了基体复合材料中纤维增强聚合物机械性能的显著提升、重量的有效减轻及材料利用率的优化。同时,针对航空航天部件耐撞性的研究也取得了突破性进展,通过对比11种不同晶格结构的薄壁蜂窝或金属泡沫结构,最终确定了八角形晶格结构在防撞性能上的优越性。经过拓扑优化,扭转八角形晶格结构更是脱颖而出,以其相对密度仅为20%的优势,实现了最高的比能吸收能力。

在飞机机翼设计领域,晶格结构的应用同样引人注目。多项研究表明,将晶格结构融入机翼的不同组件中,可显著减轻重量高达30%。Spadoni等人的研究则进一步揭示了手性晶格结构在飞机机翼中的潜力,展示了其承受显著变形而不超屈服应变的非凡能力。Magna Parva提出的基于桁架的3D晶格结构,则为返回舱着陆缓冲系统提供了新的解决方案,展现了晶格结构在极端条件下的应用价值。Moon等人的工作则聚焦于可展开无人机机翼的晶格设计,通过三种不同结构的探索,最大化了机翼的灵活性与弹性。

面向未来,可编程材料系统与主动变形技术为航空航天领域带来了前所未有的变革。通过晶格结构设计的精妙运用,这些系统不仅能够实现自适应结构与机制的构建,还能在外部负载下展现出卓越的弹性与形状变形能力。全尺寸风洞测试的成功,验证了这些技术在提升气动效率与滚转控制确定性方面的巨大潜力。此外,主动变形机翼技术凭借其低密度、空间调节刚性及高柔顺性结构等优势,正逐步成为现实,为飞机的气动性能与生产效率带来了双重飞跃。

特别值得注意的是,主动3D打印晶格结构的概念,其能够根据温度与位移控制条件实现形状变化,为航空器设计提供了前所未有的自由度。通过梯度框架设计与非均匀密度方法的运用,新型变形机翼结构不仅实现了显著的减重(约36%),还大幅提升了扭转性能(超过50%)。这些进展不仅拓宽了设计边界,更为超轻可变形部件的发展开辟了新道路。

尽管晶格结构在航空航天领域应用广泛,航空业在追求绿色航空与可持续发展时仍面临燃料成本上升、碳税压力及加剧全球变暖等重大挑战。绿色航空旨在通过削减温室气体排放、优化燃料使用及推动飞机运营与技术的全面环保化,来提升行业的环境可持续性。传统方法虽有贡献,但效率提升有限,未来希望寄托于现代飞机设计,如SAW Revo、Zephyr无人机及空客2050概念飞机等,它们展示了超轻型结构、太阳能利用及仿生设计等尖端技术。

主编微信:2396747576(请注明身份);硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.民用市场的新未来!3D打印导入电子3C行业一周年!各厂商做了哪些努力?

2.沈阳航空航天大学:3D打印纳米石墨烯复合增强尼龙,性能显著提升

4.太空3D打印最新进展:舱外打印即将开展、体积打印已完成、金属打印正在开展