清华大学:熔体流动如何影响金属3D打印中的枝晶生长

金属3D打印根据三维模型,以逐道、逐层的方式制造零件,因此能够快速制造形状极其复杂的部件,这对于传统的制造方法来说非常困难。然而,成功制造具有理想机械性能的零件一直是各种增材制造技术面临的挑战,因为许多因素会影响晶粒结构的演变。另一方面,通过3D打印制造零件在控制晶粒结构方面存在巨大潜力。例如,采用适当的加工策略,通过电子束粉末床熔融工艺可成功3D打印镍基高温合金单晶棒。通过改变工艺参数,可以实现对特定部位晶粒结构的控制。

金属3D打印根据三维模型,以逐道、逐层的方式制造零件,因此能够快速制造形状极其复杂的部件,这对于传统的制造方法来说非常困难。然而,成功制造具有理想机械性能的零件一直是各种增材制造技术面临的挑战,因为许多因素会影响晶粒结构的演变。另一方面,通过3D打印制造零件在控制晶粒结构方面存在巨大潜力。例如,采用适当的加工策略,通过电子束粉末床熔融工艺可成功3D打印镍基高温合金单晶棒。通过改变工艺参数,可以实现对特定部位晶粒结构的控制。

由于3D打印特殊的加工特点,晶粒更倾向于沿打印方向外延生长并变成柱状晶粒甚至单晶,这对于制造飞机发动机涡轮叶片具有优势,但对于许多其他部件来说并非如此。因此,控制晶粒结构的演变对于增材制造技术的广泛应用至关重要。根据相互依赖理论,现有晶粒的过冷度对形核和晶核的生长起着至关重要的作用,进而诱导等轴晶粒结构的形成。

单道是粉末床3D打印工艺的基本单位,熔池中晶粒的生长和新晶粒的形成很大程度上决定了增材制造中晶粒结构的演变。实验观察和数值模拟表明,由于相对较低的温度梯度和较高的凝固速度,在熔池顶部区域形成等轴晶粒结构的可能性更高。然而,当沉积下一层时,顶部区域会重新熔化。该区域的新晶粒不能促进等轴晶粒结构的出现。相反,在熔池边界处也出现形核, 并且更有可能成为完工零件中的有效晶粒,从而导致等轴晶粒结构。

反冲压力和马兰戈尼效应驱动熔池流动,这可能会影响熔池中的枝晶/晶粒生长。然而,由于缺乏直接观察极快凝固过程的实验方法,很少有人致力于研究流体流动对3D打印条件下枝晶生长和新晶粒形成的影响。在金属增材制造中控制新晶粒的形成对于调整打印态零件的晶粒结构至关重要。温度梯度和凝固速度被认为是控制新晶粒形成的主要因素,而3D打印过程中的熔体流动的影响从未被研究过。

近日,清华大学、新加坡国立大学以及广西大学的研究团队,通过双向耦合与计算流体动力学改进了多网格枝晶生长模型,模拟了3D打印过程中各种温度梯度和凝固速度下流动液态金属中的枝晶生长,研究了熔体流动对枝晶生长和不同取向枝晶前新晶粒形成的影响。

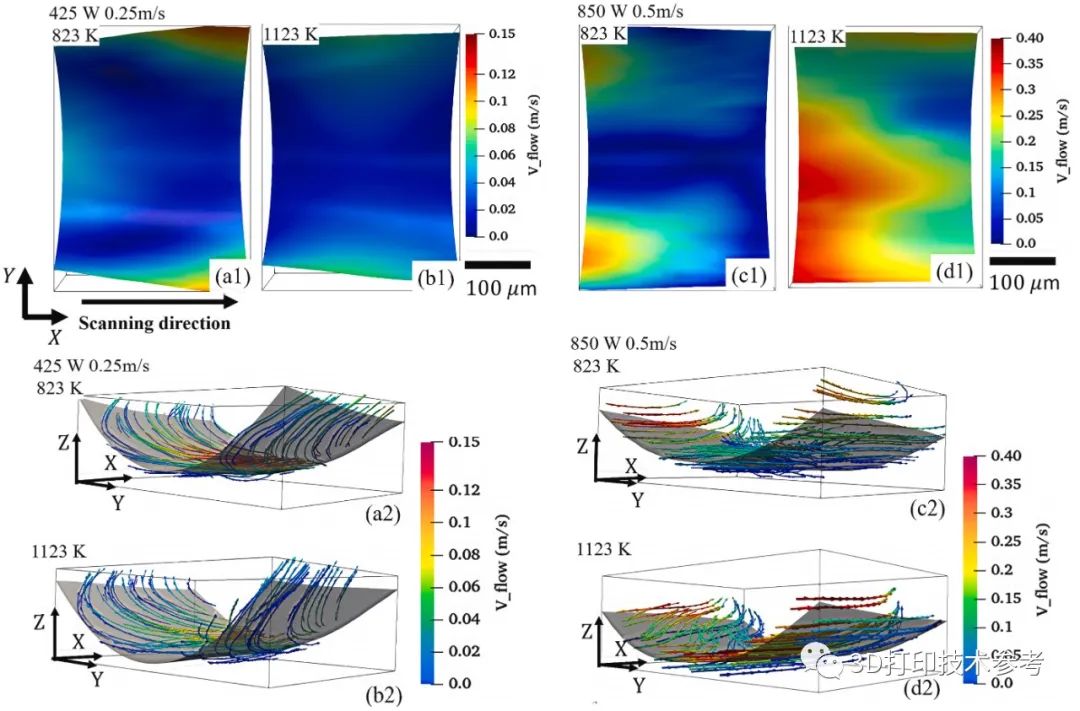

a1-d1熔池底部(曲面)流速分布;a2–d2熔池处的流场

a1-d1熔池底部(曲面)流速分布;a2–d2熔池处的流场

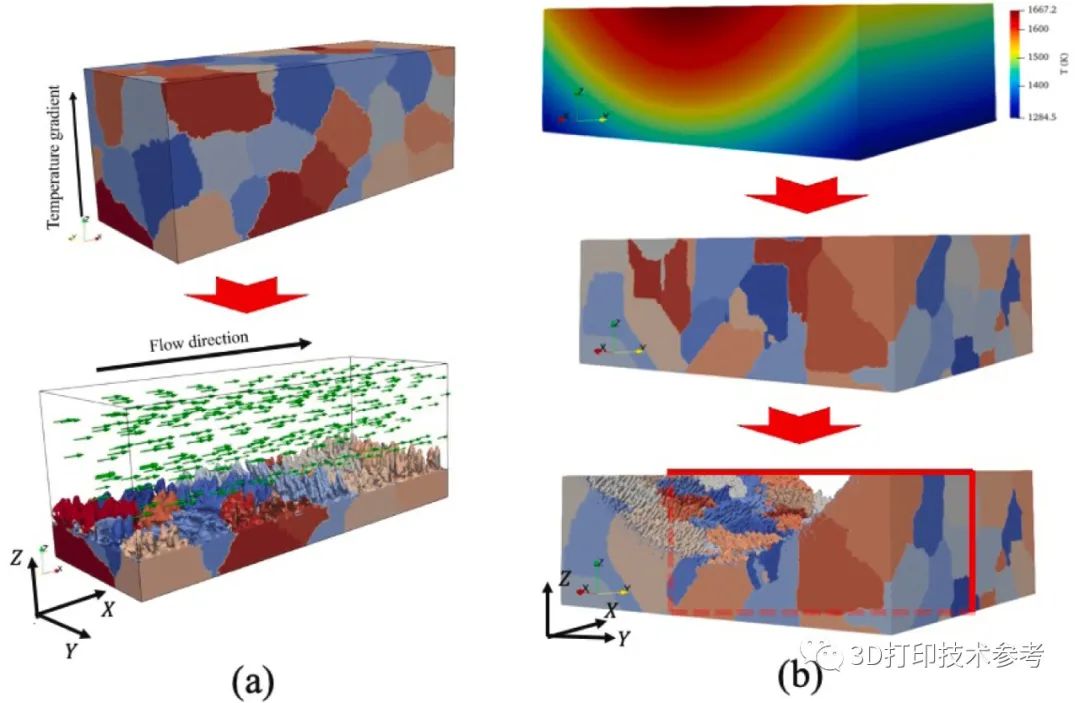

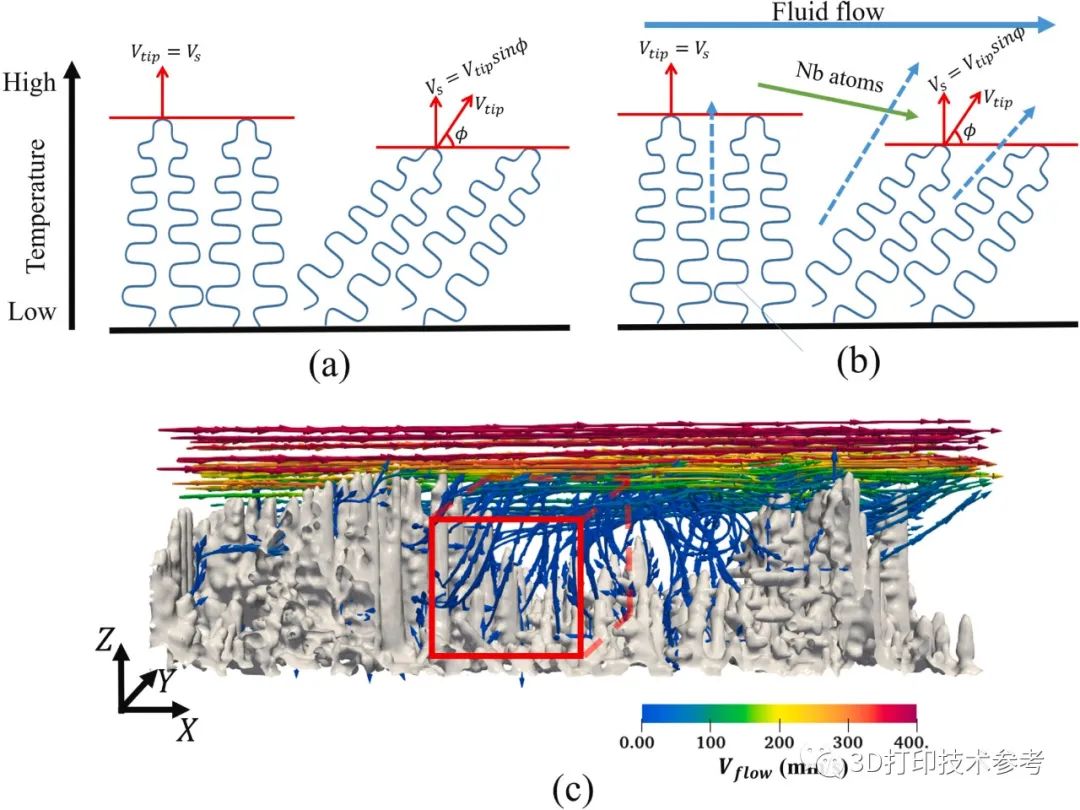

(a) 用于模拟预定义流体流动中枝晶生长的示意图(b) 熔池规模枝晶生长模拟示意图

(a) 用于模拟预定义流体流动中枝晶生长的示意图(b) 熔池规模枝晶生长模拟示意图

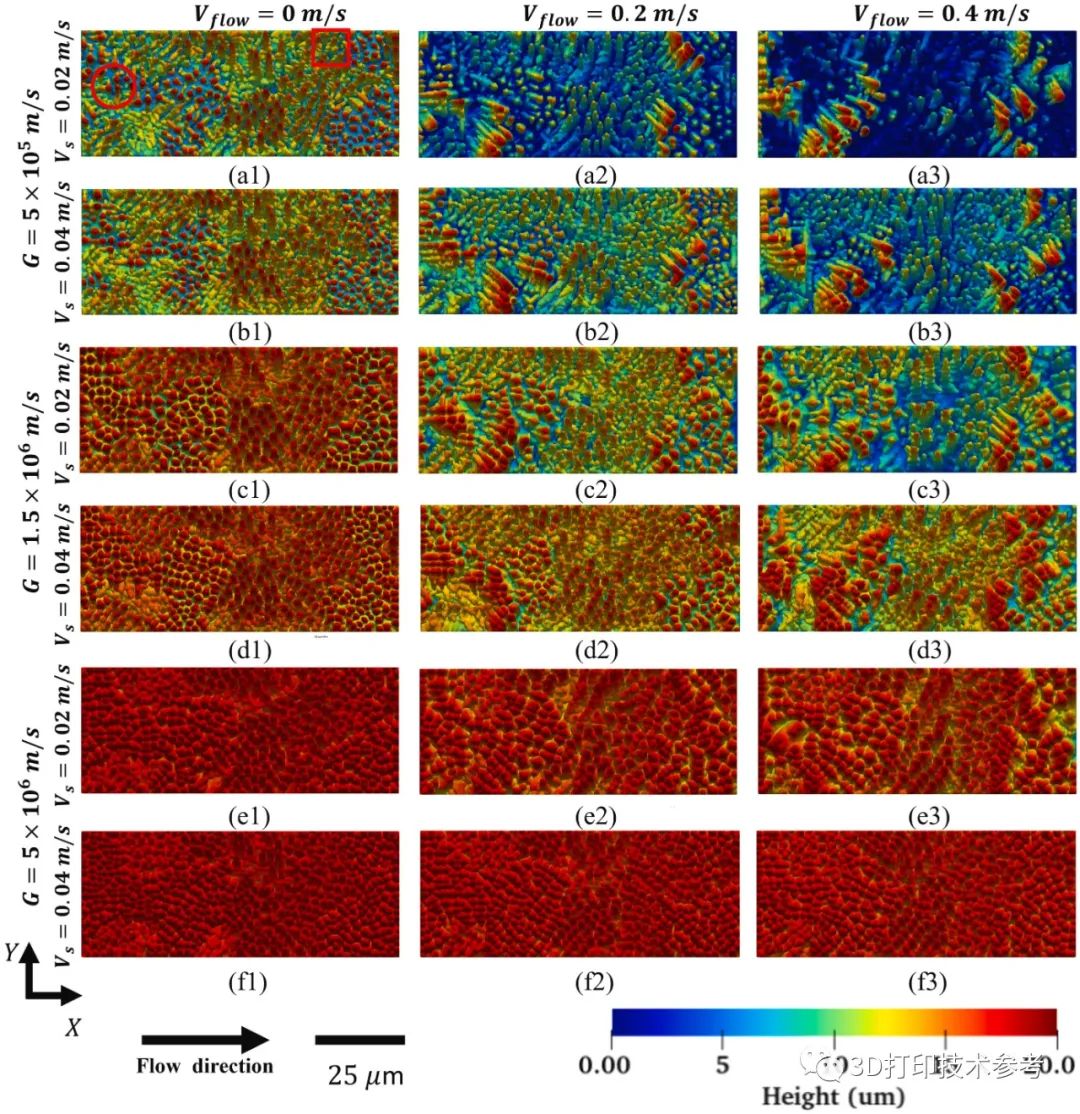

模拟的枝晶结构

模拟的枝晶结构

(a) 尖端速度示意图(b) 流体流动影响示意图(c) 模拟域中的流线

(a) 尖端速度示意图(b) 流体流动影响示意图(c) 模拟域中的流线

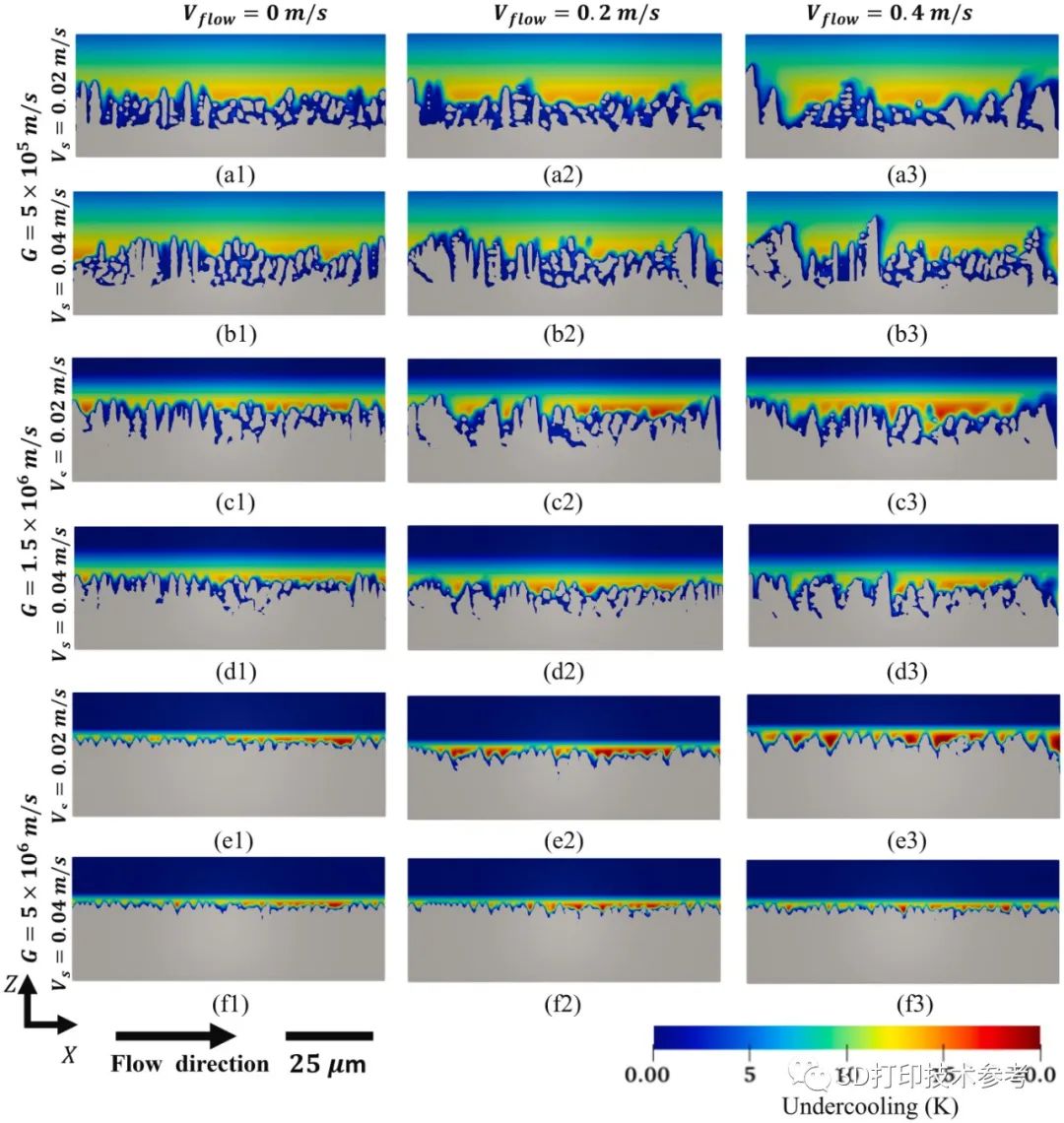

位于模拟域中间的XZ横截面的过冷度比较,灰色区域是树突

位于模拟域中间的XZ横截面的过冷度比较,灰色区域是树突

研究人员首先通过结合计算流体动力学 (CFD) 模型改进了多网格枝晶生长模型,从而使枝晶生长和流体流动双向耦合。之后,在Inconel 718板上进行了使用电子束和激光的单道实验。在这些实验中,预热温度和扫描速度是不同的,以实现不同的凝固条件和熔池中的流动强度。同时,高保真热流体流动模型用于模拟熔池流动,获取温度和流场。然后分两步进行数值建模研究。第一步,为了揭示熔体流动对枝晶生长和新晶粒形成的影响,使用双向耦合模型模拟了不同凝固条件下预定熔体流动中不同取向的枝晶生长。第二步,利用从热流体流动建模结果中提取的温度场和流场进行熔池尺度枝晶生长模拟,这是一种单向耦合,即熔体流动影响枝晶生长,反之不影响枝晶生长。

模拟结果表明,3D打印过程中的枝晶生长和新晶粒的形成受到熔体流动和凝固的显著影响,并与铸造相似。此外,对熔池规模枝晶生长的模拟也很好的解释了电子束和激光单道实验中晶粒结构的形成机制,进一步证明了熔体流动对枝晶生长和新晶粒形成的显著影响。

研究熔体流动对熔池边界枝晶生长和潜在新晶粒形成的影响,将为依赖温度梯度和凝固速度的形核理论提供有力补充,为晶粒结构的调控提供指导。

主编微信:2396747576;硕博千人交流Q群:867355738;网址:www.amreference.com

延伸阅读:

1.上百家3D打印企业!9月14-16日Formnext展览会解锁增材智造新技能!

2.总结160余篇论文| 西工大综述面向增材制造的拓扑优化研究现状与挑战

3.中科院研究:晶格结构的性能差异,材料、3D打印与传统加工工艺