科学家对金属3D打印中的缺陷形成有了新认识,能充分控制熔池稳定性

激光粉末床熔融工艺(LPBF)作为一种极具前景的增材制造技术,其生产复杂、高性能金属零件的能力使其成为一种有需求的增材制造技术,而深入了解激光与材料之间的相互作用对于开发该工艺的潜力至关重要。然而,高功率激光束产生的热量通常会导致部件中形成气孔,这些缺陷对零件的密度有害,并导致结构的整体机械性能较差。在零件性能至关重要的关键行业中,孔隙还可能限制可打印的零件类型。因此,需要开发更好的缺陷检测技术,并避免在打印过程中产生缺陷。

使用先进的成像技术,由赫瑞瓦特大学、清华大学(赵沧教授)、弗吉尼亚大学和阿贡国家实验室的科学家组成的团队近日研究了金属3D打印过程中的材料状态,使激光与金属粒子相互作用时存在的所有物质状态之间的相互作用实现了可视化,从而为缺陷形成的方式和原因提供了新的见解。

LPBF过程中的气孔是如何形成的

气孔是对LPBF/SLM构件力学性能影响最大的缺陷之一,也是工业界和学术界关注的焦点之一。SLM过程中,材料迅速的熔化和凝固、熔池剧烈波动等会导致气孔的产生。

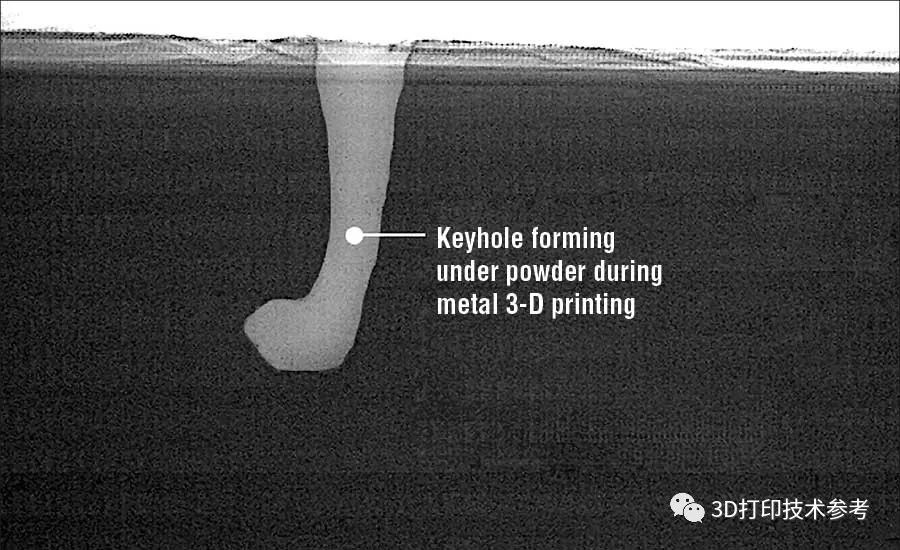

在金属增材制造过程中,激光束作用于粉末床,形成了熔池,粉末颗粒在这里熔合在一起。在熔池内,少量金属蒸发会在熔池中心形成一个空腔。这个被称为“钥匙孔”的空腔如果变得不稳定,可能会自行塌陷,从而导致在3D打印部件中形成孔隙。

金属3D打印过程中即将形成的钥匙孔空隙(来自阿贡国家实验室)

金属3D打印过程中即将形成的钥匙孔空隙(来自阿贡国家实验室)

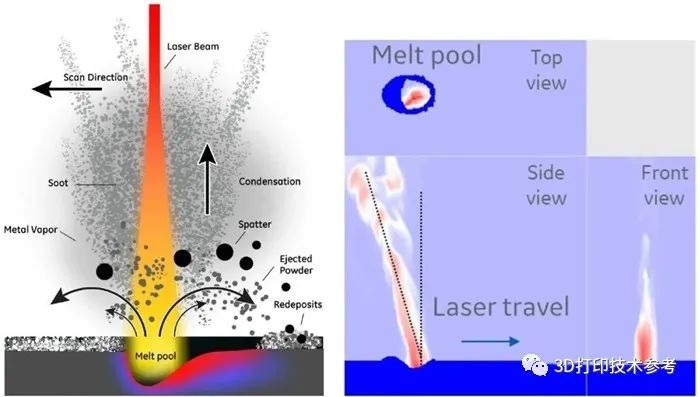

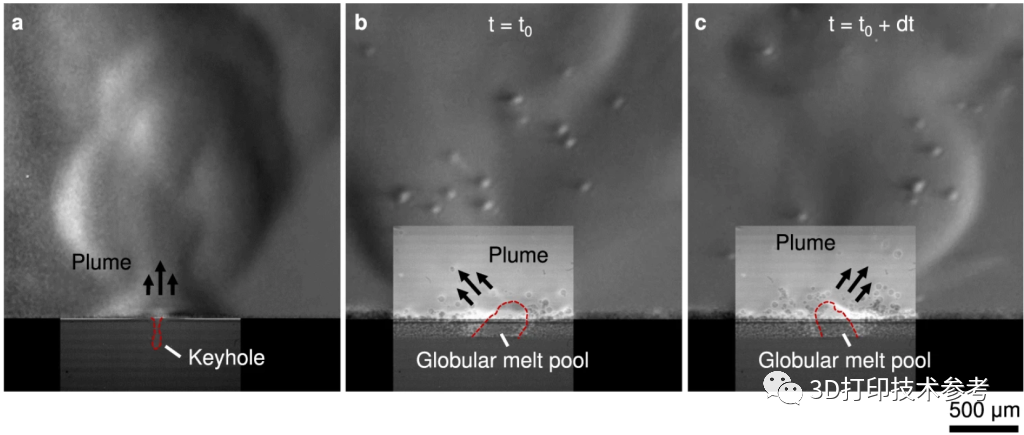

此外,如果发生坍塌,蒸汽会从钥匙孔中向上喷射并形成羽流。这会影响粉末床中一些未融合的颗粒,可能会干扰材料的顶层,这种现象会导致整个零件中分散大量微小缺陷。

华中科技大学的研究团队指出,气孔的尺寸、数量、形貌和位置均对构件的力学性能有重要影响,较高的气孔率会缩短成型件的疲劳寿命,靠近表面的气孔对成形件的疲劳性能影响比其它位置的都大。因此,许多制造商无法接受材料孔隙率过高。

充分控制羽流动态和熔池稳定性

激光与材料的相互作用导致金属基底和粉末的快速熔化和蒸发,这种交互是一个复杂的动态过程,需要对大量变量进行控制,以实现过程稳定性,并最终在一段时间内或跨构建平台连续生产零件。对金属3D打印所涉及的物理的基本理解有助于调整这些加工参数。研究表明,熔池和诱导蒸汽射流的行为变化很大,导致了几种不同的流体动力学状态。此外,这些现象还决定了与粉末颗粒的相互作用,粉末颗粒是工艺稳定性的关键组成部分,影响零件质量和结构缺陷(如孔隙度)。虽然通过分别对液态金属、粉末颗粒或蒸汽行为成像,在理解和表征这些动力学方面取得了巨大进展,但尚未直接观察到它们之间的相互作用和耦合运动。

激光熔池与激光束相互作用的物理过程(撞击粉末床的功率分布呈现高斯形状):粉末、激光和烟尘相互作用(左);显示温度分布的模拟结果(右)(来自GE Additive)

激光熔池与激光束相互作用的物理过程(撞击粉末床的功率分布呈现高斯形状):粉末、激光和烟尘相互作用(左);显示温度分布的模拟结果(右)(来自GE Additive)

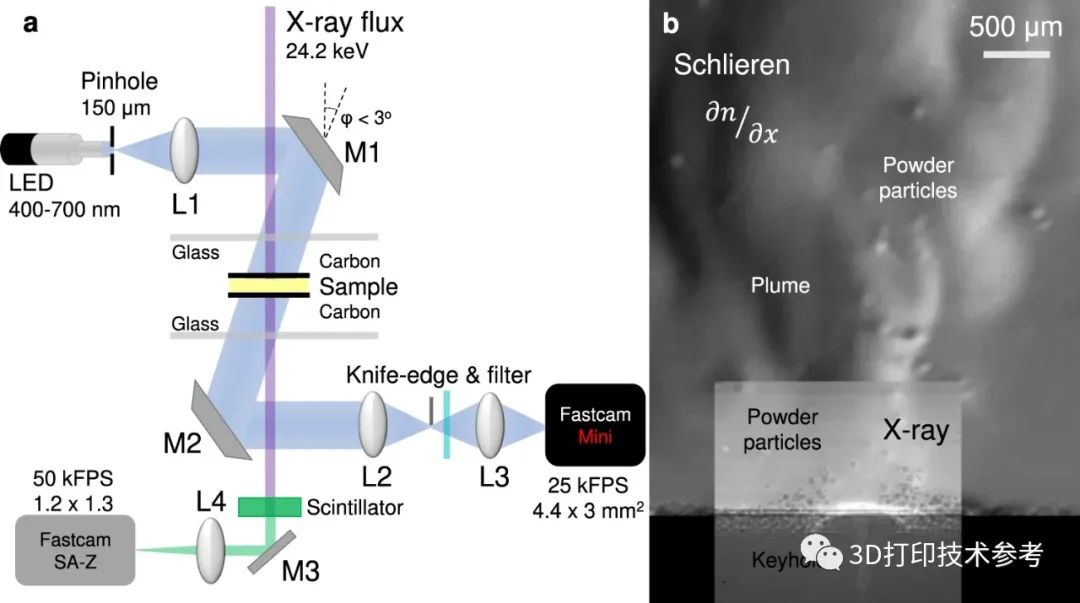

研究团队结合使用X射线和纹影成像来检查和表征熔池中存在的气体、蒸汽、液体和固相之间的相互作用,使这些过程完全可视化。

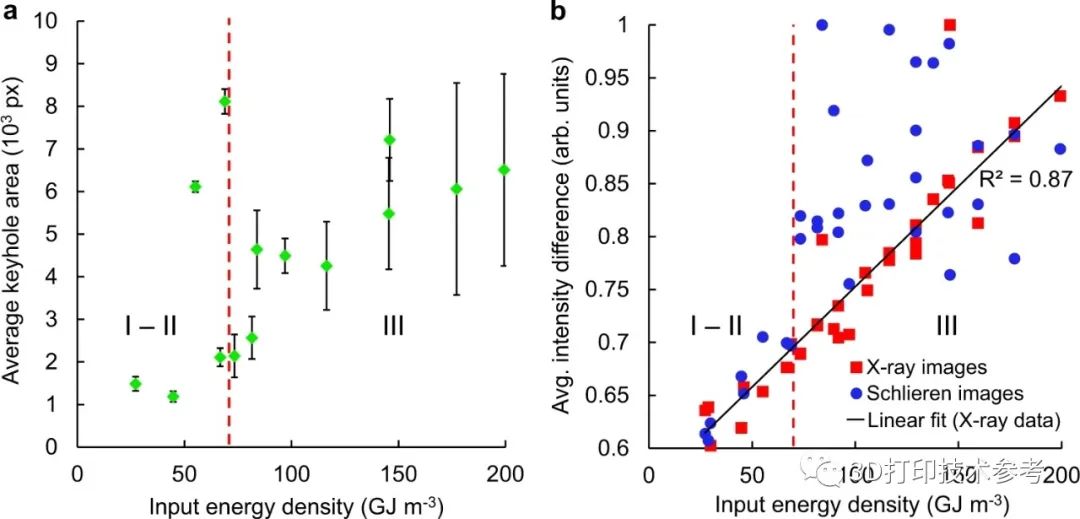

通过分析图像,他们发现蒸汽羽流的行为对熔池小孔的整体稳定性有直接影响。具体来说,羽流越动态和活跃,锁孔越不稳定,导致更多的孔隙率。纹影系统的高放大率允许在不同的激光参数下直接成像从熔池凹陷处冒出的蒸汽流,研究发现,锁孔内的不稳定导致激光羽流从稳定流过渡到混沌流。这种转变会导致蒸汽折射率的变化,即使x射线成像不可用,这种变化也是可以测量的。系统图像分析能够确定Ti6Al4V合金中这种不稳定性开始的阈值输入能量密度。

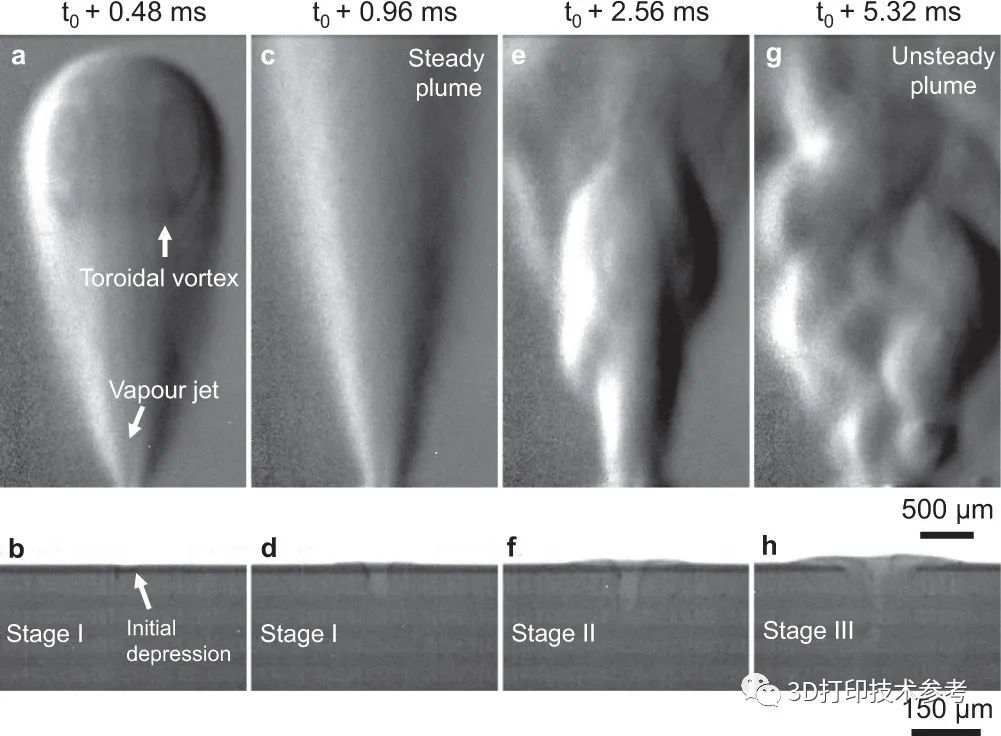

从熔池钥匙孔射出的羽流随时间的演化

从熔池钥匙孔射出的羽流随时间的演化

不同输入能量密度下熔池/羽流稳定性的测量

不同输入能量密度下熔池/羽流稳定性的测量

合成图像展示了熔池如何影响羽流的方向

合成图像展示了熔池如何影响羽流的方向

通过分析锁孔和羽流形态,研究人员量化了几个参数的过程不稳定性,并确定了一个以前未报告的稳定线扫描所需的能量输入阈值。探讨了粉末层的作用及其对工艺稳定性的影响。这些控制LPBF流体力学的高速可视化图像使研究人员能够识别与有害孔隙率相关的不利过程动力学,帮助设计更高功率和速度的工艺窗口,并为过程稳定性监控提供帮助。

通过修改激光的一些参数,如功率、光斑尺寸和扫描速度,研究团队可以充分控制羽流的动态和熔池的稳定性。研究人员认为,他们是第一个使用钥匙孔羽流作为可以监控过程特征的团队,并期望他们的发现将对航空航天、汽车和国防等领域产生重大影响。

END

研究团队相关成员表示,迄今为止,研究的重点通常是根据液态金属或颗粒的行为检测和预测缺陷,往往忽略了熔池上方产生的蒸汽射流和羽流的影响,这项工作将能够创建改进的过程监控和分析工具,识别和预防金属增材制造中的缺陷。

在最近的研究进展中,3D打印技术参考介绍了清华大学和新加坡国立大学的团队研究了流体流动对金属3D打印部件机械性能的影响,控制打印部件中新晶粒和枝晶的形成对于调整最终组织结构至关重要,但探索熔池中流体流动的影响的研究却非常少见。此外,2020年,本研究的共同作者清华大学助理教授赵沧曾在《Science》上刊文分析了金属3D打印中匙孔气泡缺陷的起源,为无气泡全致密金属激光3D打印提供了理论支撑和技术支持。

主编微信:2396747576;硕博千人交流Q群:867355738;网址:www.amreference.com

延伸阅读:

1.上百家3D打印企业!9月14-16日Formnext展览会解锁增材智造新技能!

2.清华大学于《科学》发表论文揭示金属3D打印中匙孔气泡缺陷的起源

4.3D打印研究成果下载:花费5年、1720万欧元,提交5500个样本,专注于缺陷和工艺分析