GKN航空航天3D打印的大型发动机机匣安装环已交付200批

GKN航空航天公司在增材制造工业化方面迈出了重要一步,其3D打印的风扇机匣安装环项目预计将于2025年底实现全速率生产。该公司已从其位于瑞典特罗尔海坦的工厂开始批量交付,产量预计将从目前的每月约30台增加到年底的每月40台。

“这是航空航天制造业的转折点,”GKN航空航天公司发动机业务总裁Joakim Andersson表示。“通过工业规模的FCMR项目,我们不仅证明了增材制造的技术能力,还证明了其对可持续性、交付周期和成本的实际影响,并为我们的供应链带来了可预测性。我们最近的成就彰显了GKN航空航天公司在开发和认证下一代发动机先进制造技术方面的领导地位——而这仅仅是这项变革性技术的开始。”

今年早些时候,GKN航空航天公司已向其位于美国纽因顿的工厂交付了第200批3D打印的“热尺寸环”( FCMR的核心结构)用于最终加工。该公司正按计划交付量产产品,来满足空客A220和巴西航空工业公司195-E2 GTF发动机日益增长的市场需求。

随着3D打印风扇机匣安装环投入批量生产,GE航空航天的关键3D打印技术工作也正在进行中,目前的结果表明,与传统制造方法相比,每个零件的材料浪费减少了40%。未来,GKN航空航天预计将节省70%以上的材料,同时将端到端交付周期从9个月缩短至4周。

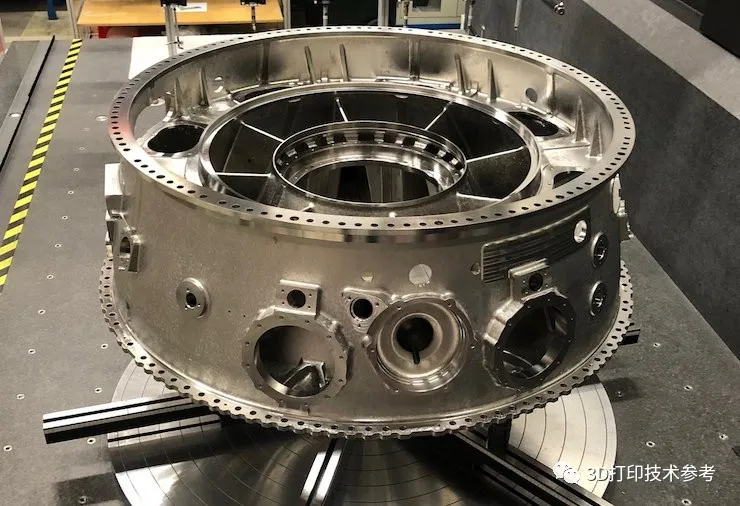

在过去的12个月中,GKN航空航天公司取得了多项关键的增材制造认证和技术里程碑。其中包括其首个增材制造关键结构部件获得美国联邦航空管理局(FAA)批准,以及成功交付其最大的全增材制造部件:用于CFMI RISE技术演示器的大型钛合金发动机机匣。该结构采用全自动直接能量沉积技术生产,符合铸造质量标准,并充分展示了大型增材制造在设计和建造方面的潜力。

GKN为罗罗3D打印的UltraFan发动机中间压缩机壳

此次产能提升之前,GKN航空航天公司已于2024年投资5000万美元,用于扩展其可持续增材制造能力,重点提升产能并加速其在民用和军用发动机平台上的工业应用。得益于模块化增材制造生产理念,该扩张计划将从2026年开始加速,该理念能够使该技术在全球其他工厂快速部署。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。