62页成果下载:ASTM发布由NASA支持的增材制造现场监控技术战略指南

近日,3D打印技术参考注意到,全球标准组织ASTM International发布了新的战略指南:增材制造现场技术准备报告(QQ群下载)。这份报告是对ASTM AM CoE组织第二次专业研讨会的成果,该研讨会与美国国家航空航天局 (NASA)马歇尔太空飞行中心 (MSFC) 和America Makes 合作举办,旨在探索最先进的监测技术,加速增材制造 (AM) 零件快速且具有成本效益的各环节认证。

美国国家航空航天局(NASA)马歇尔太空飞行中心(MSFC)是先进制造领域的领导者。NASA MSFC增材制造实验室拥有包括激光粉末床熔融和送粉定向能沉积在内的最先进的制造技术。该实验室研究的重点是支持太空飞行组件的认证,其凭借设计、后处理、无损评估、损伤容限、金相学、机械测试和计量学等专业知识支持增材制造技术的应用。

使用现场监测技术进行缺陷检测的水平

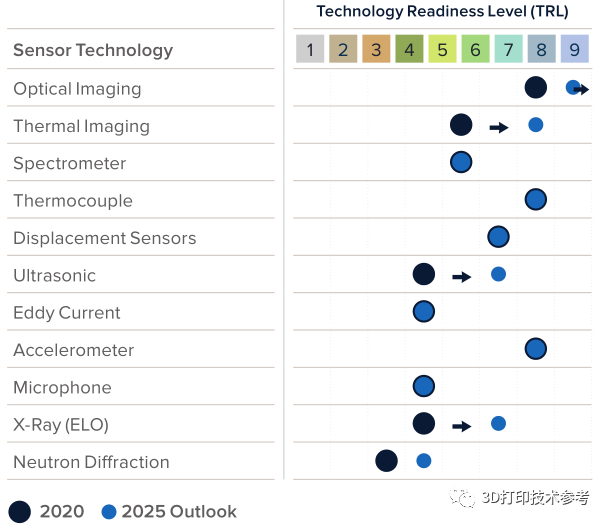

虽然现场监测的一些功能已经被用于商业软件和系统,但目前大多数物理和数据驱动的建模方法仍然处于较低的TRL水平。为了使技术整体成熟,行业需要结合不同高TRL领域的努力,以减少重复工作,并为不同的模型类型(即多物理场和数据驱动、有限元、回归分析、机器学习等)创建重点工作。在潜在的重点工作中,由于涉及大量决策树,机器学习可能具有开发低成熟度项目的最大潜力。这也可以用来帮助多种传感器模式的连接,以告知和弥合物理的差距。

此外,增加对基准测试的关注将普遍有利于提高成熟度并加速采用现场监测进行增材制造资格认证。总的来说,目前用于鉴定的原位监测技术的TRL受到数据流程中成熟度最低组件的TRL的限制。目前,解释和分析数据是最需要工作的具体组成部分。

截至2020年的传感器技术就绪水平(深蓝色)和2025年展望(浅蓝色)

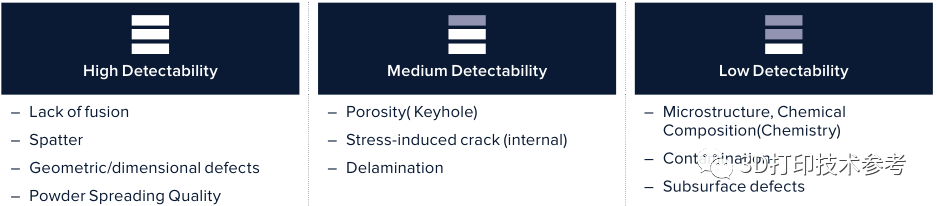

目前,许多缺陷难以检测到,并且大多数难以证明传感器数据与最终部分缺陷之间的因果关系。在努力建立已证实的因果关系的同时,需要为不同类型的缺陷定义关键缺陷大小。这将在检测到缺陷后为决策树设置阈值,并将有助于确定所需的计算能力,定义数据处理和保留负担,进而采取纠正行动和控制操作。或者,即使可以稳定的确定任何尺寸的缺陷可以在机器和材料中可靠的检测到大小,也可能是一种增长途径,并将降低解决这个非常具有挑战性的问题的障碍。

研发战略路线图

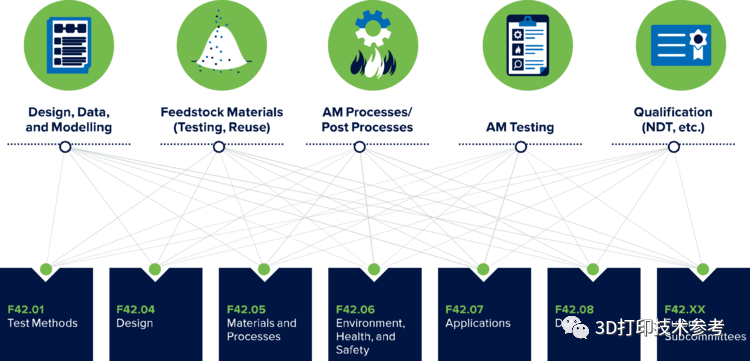

数据显示,人工智能(AI)、机器学习(ML)、传感器技术等领域的高关键应用和跨技术创新相结合,推动了现场监控技术的快速发展。这项工作的结果突出了行业专家之间对有效使用现场监控技术进行增材制造资格和认证的进一步讨论的必要性。

研发路线图向增材制造社区传达了增材制造CoE研发计划的当前进展和目标。该路线图概述了增材制造标准化研发的未来,以及使这些努力与标准制定保持一致的框架。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.250页成果下载 | 由增材过渡到减材,完成零件复合加工

2.3D打印研究成果下载:花费5年、1720万欧元,提交5500个样本,专注于缺陷和工艺分析

4.NASA喷气推进实验室公布2022年三项3D打印应用成果