影响陶瓷增材制造工业化推进的最大障碍及挑战

陶瓷增材制造技术具有材料利用率高、生产周期短、成型精度高、表面质量好等优点,可实现形状复杂的单件、小批量陶瓷零件的定制化生产。然而,由于陶瓷的固有特性和增材制造工艺的特点,成型件存在气孔、裂纹等典型成型缺陷。

造成陶瓷增材制造工业应用滞后的主要原因是成形缺陷过多和成形质量差。其中,裂纹缺陷严重影响陶瓷件的力学性能,是该技术向工业实用化推进的最大障碍。目前,现有的陶瓷增材制造裂纹缺陷研究主要集中在实验方法的裂纹形貌和抑制上。根据是否需要进行后处理,陶瓷增材制造技术可分为间接陶瓷增材制造和直接陶瓷增材制造。

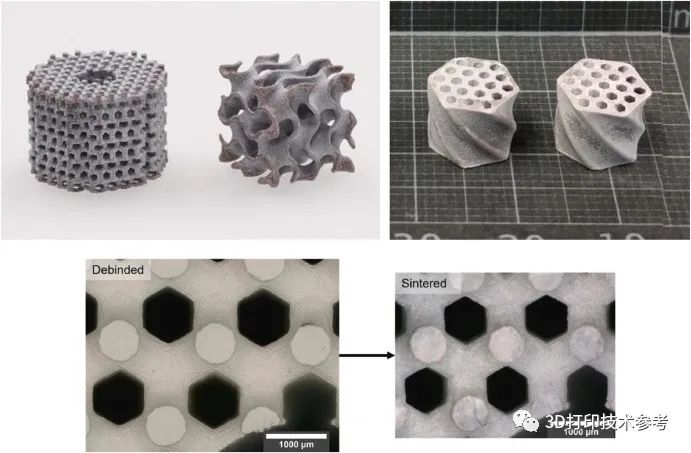

对于间接成形方法,裂纹缺陷主要是在后续的高温脱脂和烧结过程中产生的。在高温脱脂过程中,生坯发生剧烈的体积收缩,进而在烧结件表面或内部产生裂纹缺陷。对于直接成形方法,在陶瓷粉末与高能量密度激光束的强相互作用下,陶瓷粉末在极短时间内经历高温熔化和冷却凝固过程,由此产生的高温梯度和冷却速率导致复杂的相变和微观结构变化。此外,这个过程不可避免的会产生热应力、收缩应力和内应力。在这些应力的耦合作用下形成不均匀的应力场,容易在样品表面或内部产生不同的微观和宏观裂纹缺陷。

1. 间接陶瓷增材制造裂纹的形态特征

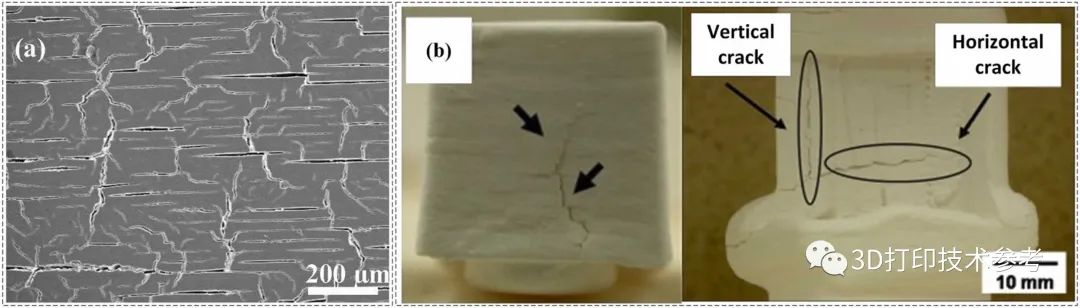

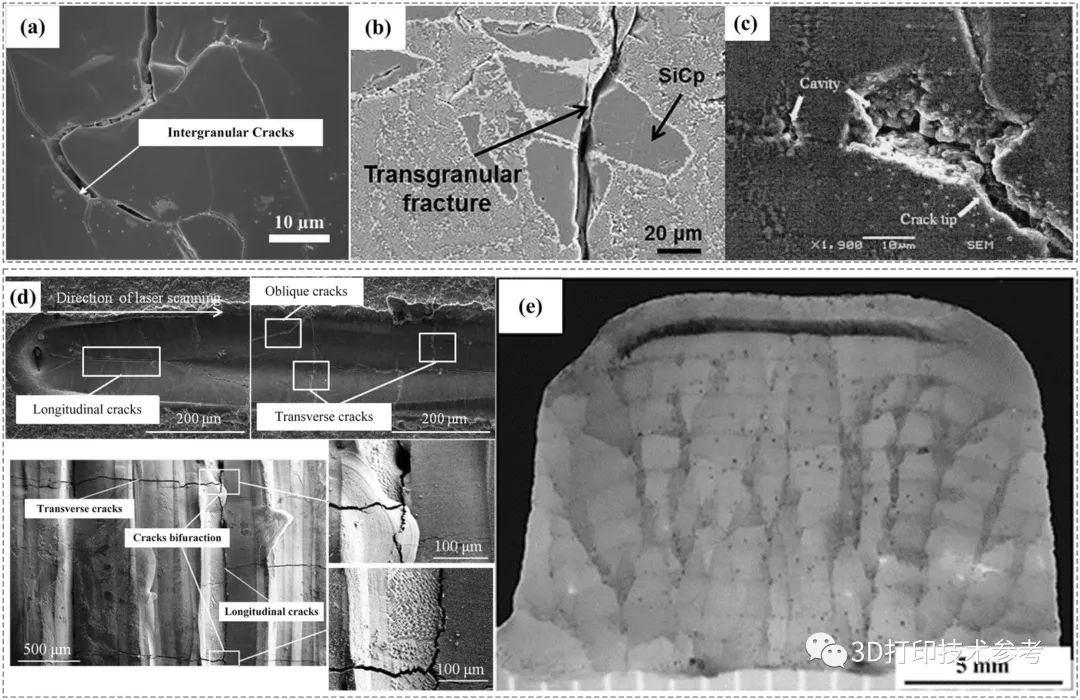

根据裂纹形成阶段,间接陶瓷增材制造中的裂纹缺陷分为成型裂纹和烧结裂纹。成型裂纹主要是由于生坯成型阶段收缩应力超过聚合物结合强度造成的,形貌表现为水平和十字形裂纹,尺寸为纳米到微米量级。烧结裂纹出现在高温热处理阶段,裂缝开口大,方向性不明显,横向、纵向和斜向裂纹在烧结件表面交联分布,严重影响陶瓷件的力学性能。

间接陶瓷增材制造中的裂纹:(a) 形成裂纹;(b) 烧结裂纹

间接陶瓷增材制造中的裂纹:(a) 形成裂纹;(b) 烧结裂纹

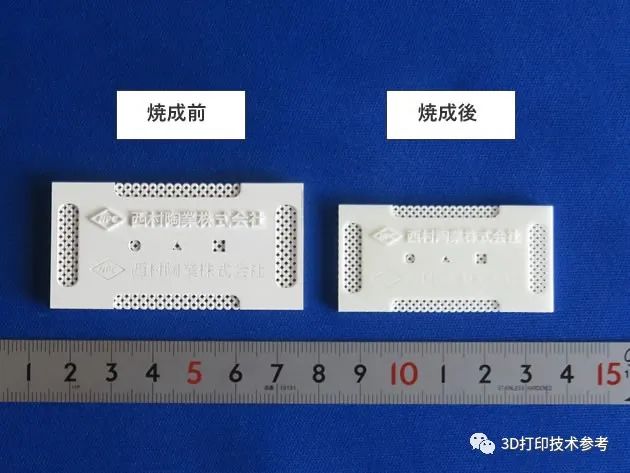

间接陶瓷增材制造烧结前后对比

间接陶瓷增材制造烧结前后对比

根据裂纹的形态特征,间接陶瓷增材制造裂纹缺陷可分为微裂纹和宏观裂纹。微裂纹主要分布在晶界或孔隙周围,形貌表现为晶界和孔隙裂纹,晶界裂纹以沿晶开裂为主。另外,在裂纹扩展的作用下,裂纹扩展过程中可能发生能量、一定角度的偏转、分叉或与其他微裂纹桥接。在过大的裂纹扩展能作用下,晶粒被部分微裂纹直接穿透,形成穿晶裂纹。孔隙裂纹起源于孔隙周围较大的应力集中,在孔隙周围无序分布。

2. 直接陶瓷增材制造裂纹的形态特征

根据裂纹扩展方向,宏观裂纹可分为横向裂纹和纵向裂纹。粉末床式直接陶瓷增材制造中的裂纹主要起源于沉积层与未熔化粉末的交汇处,并延伸至沉积层的中心区域,形态以横向和纵向裂纹为主,局部有少量斜向裂纹。横向裂纹垂直于激光扫描方向,纵向裂纹平行于激光扫描方向,横向和纵向裂纹交联并继续扩展形成斜向裂纹。

直接陶瓷增材制造中的裂纹:(a-c)微裂纹;(d-e) 宏观裂缝

直接陶瓷增材制造中的裂纹:(a-c)微裂纹;(d-e) 宏观裂缝

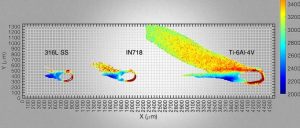

采用激光直接制造的三元共晶陶瓷

采用激光直接制造的三元共晶陶瓷

在多通道单层沉积实验中,相邻扫描线相交处容易出现纵向长裂纹。送粉式直接陶瓷增材制造的宏观裂纹主要集中在熔覆部位的两侧和中间区域。纵向裂纹主要起源于沉积层与基体的交界处,并沿沉积方向扩展。横向裂纹起源于沉积物两侧区域的边缘,并沿激光扫描方向传播,集中在沉积物高度中部以下的区域。中间裂隙短而密,集中在沉积部位的中部区域,呈以主裂隙为主的纵向裂隙。熔覆部位两侧裂纹数量较少,裂纹扩展深度大,主要包括纵裂纹和横裂纹。

3. 陶瓷增材制造工业化应用面临的挑战

目前的陶瓷技术已经取得了一些突破和进步。然而,大尺寸无裂纹陶瓷零件的制备和工业化应用仍面临诸多挑战,主要集中在以下几个方面:

(1)目前建立的开裂判据主要是基于残余应力的经验模型,可以在一定程度上反映热物理参数、激光功率密度、最大成型尺寸对裂纹萌生的影响,但仍存在一定的局限性。从能量的角度为多组分材料和不同的技术建立一个通用的开裂准则是一个巨大的挑战。需要综合考虑微观晶界界面能、晶内原子键合能和孔隙表面自由能,建立统一的开裂判据。

(2)陶瓷增材制造过程中裂纹的时空演化过程难以通过实验和理论方法获得和确定,如何利用多尺度数值模拟方法(如晶体塑性模型有限元法、相场法、边界元法等)准确模拟多物理场耦合下陶瓷增材制造工艺的裂纹萌生位置和扩展路径面临挑战。

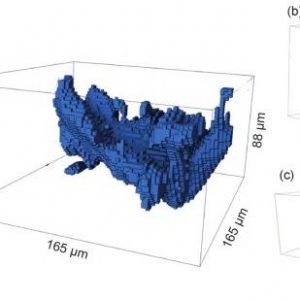

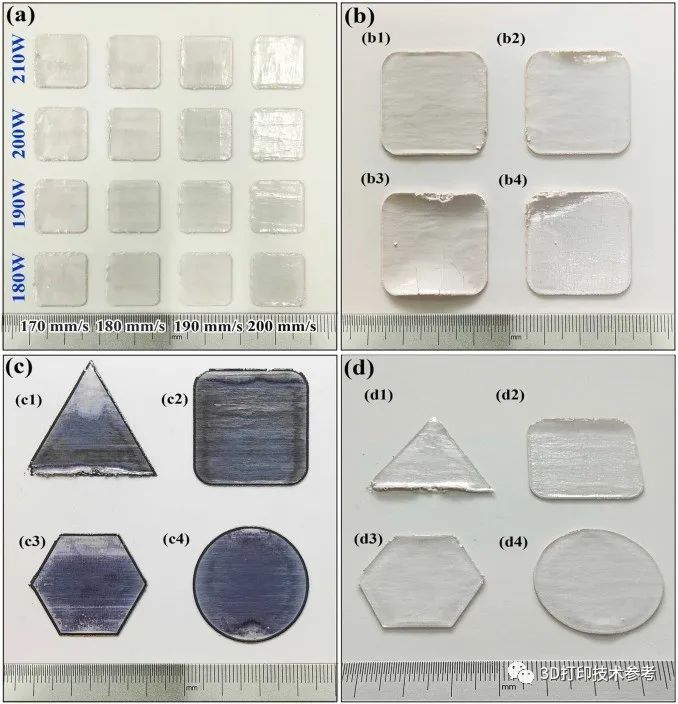

光固化3D打印制造的陶瓷

光固化3D打印制造的陶瓷

(3)在直接陶瓷增材制造工艺中无法避免因温度梯度过大而导致的热应力。以往的研究多采用高温预热或超声振动等单场辅助方法来降低成形热应力,抑制裂纹的萌生和扩展,具有一定的局限性。多能场耦合辅助沉积技术的发展,如辅助预热场、超声振动、压力场等能量场的耦合,可为大尺寸陶瓷件制备提供更好的裂纹抑制效果。

(4)过程监控与人工智能的结合,利用X射线CT扫描、激光红外热成像等缺陷监测技术,可以原位、无损、直观地动态跟踪陶瓷增材制造沉积过程中裂纹缺陷的特征和演化过程,并进行定量统计分析。此外,利用机器学习和数字孪生等人工智能技术,对陶瓷增材制造中监测到的成形缺陷进行特征提取,建立裂纹缺陷预测的多维特征数据库。此外,利用多传感器和多信号融合技术,执行裂纹缺陷的主动反馈机制,动态优化工艺参数或材料成分,从而实现裂纹的动态抑制。

END

陶瓷增材制造技术已成为制造先进陶瓷的主要途径,但裂纹缺陷已成为限制其应用的主要障碍,也成为该技术最重要的研究方向和需要解决的关键问题。本文内容主要阐述了陶瓷增材制造裂纹的主要形态特征,但陶瓷的间接与直接增材制造裂纹的形成机制存在显著差异,探究裂纹形成机理有助于揭示裂纹的起源和扩展规律,是制备无裂纹陶瓷结构件的关键。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

3.江南大学重磅研究:3D打印无支撑、多尺度、大跨度复杂结构陶瓷

4.2300万!燕山大学陶瓷增材制造课题获科技部国家重点研发计划支持