开辟传统SLM难以解决的新赛道——特种金属3D打印

传统基于激光的SLM 3D打印技术已经可以打印非常广泛的材料,但仍有一些工业常用材料被SLM工艺如面临大敌,如高反射的铜、易产生缺陷的碳化钨基硬质合金以及其他具有极高熔点的难熔合金等。这些材料的工业用户实际上也渴望能够借助3D打印实现更高的产品性能及其他制造优势。本期内容,3D打印技术参考将对以上材料为何采用传统的金属3D打印技术难以生产进行补充解释,并对替代解决方案的潜在优势进行分析,后者能够专门弥补SLM技术的不足。

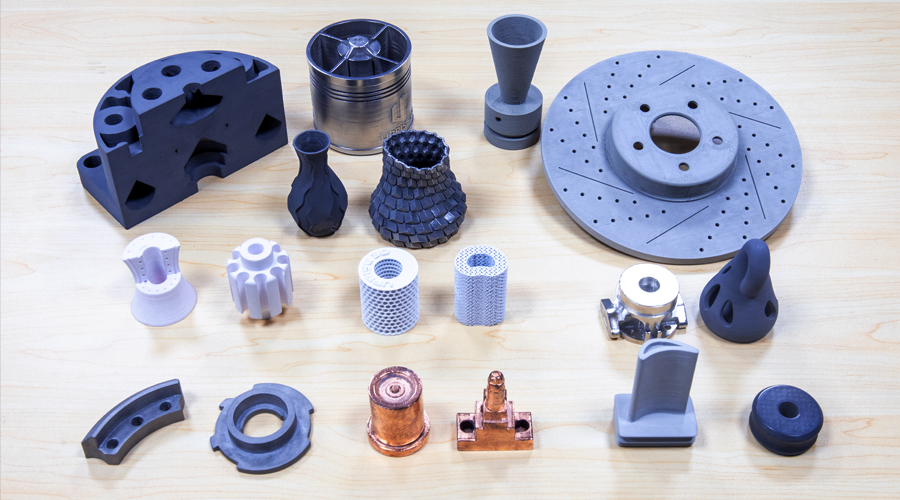

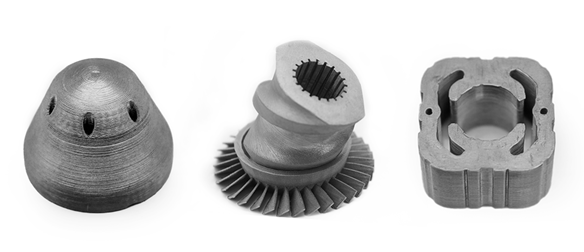

采用非SLM工艺3D打印的金属与陶瓷产品

采用非SLM工艺3D打印的金属与陶瓷产品

纯铜具有较大的发展潜力和应用前景,但随着应用端对复杂结构零部件的需求增多,传统制备纯铜部件的工艺已无法满足全部需求。3D打印制造金属材料最典型的工艺就是SLM和EBM技术,但实际上均存在不足,主要原因在于它的高反射、高导电、及高导热。

首先,纯铜属于高反射金属,传统的SLM打印机难以实现生产,这一点已经被行业内外所接受。作为替代解决方案,采用短波长的绿/蓝激光打印实际上也存在问题,那就是成本过高,而且这两种激光并不普及。EBM由于使用的是电子束为热源,不会受到SLM激光高反射因素的影响,因此稍具优势。但因铜具有高导电率,EBM打印过程会很短;又因铜的高导热率,会导致打印的模型尺寸精度和力学性能各方面的可控性较差,因此打印的铜零件表面质量不佳,这又给铜感应线圈等应用的后处理带来不便。

很显然,这两种常被使用的3D打印工艺面对工业纯铜应用均存在很明显的制造不足,这也导致纯铜的3D打印应用并未释放潜力。因此本领域内的企业希望结合3D打印和传统粉末冶金技术,实现纯铜零件控形、控性制造,如借助光固化技术3D打印纯铜浆料以及借助挤出3D打印纯铜粒料以进行塑坯,之后通过成熟的粉末冶金工艺使之实现金属化的解决方案。

升华三维UPS-250打印的纯铜换热器

升华三维UPS-250打印的纯铜换热器

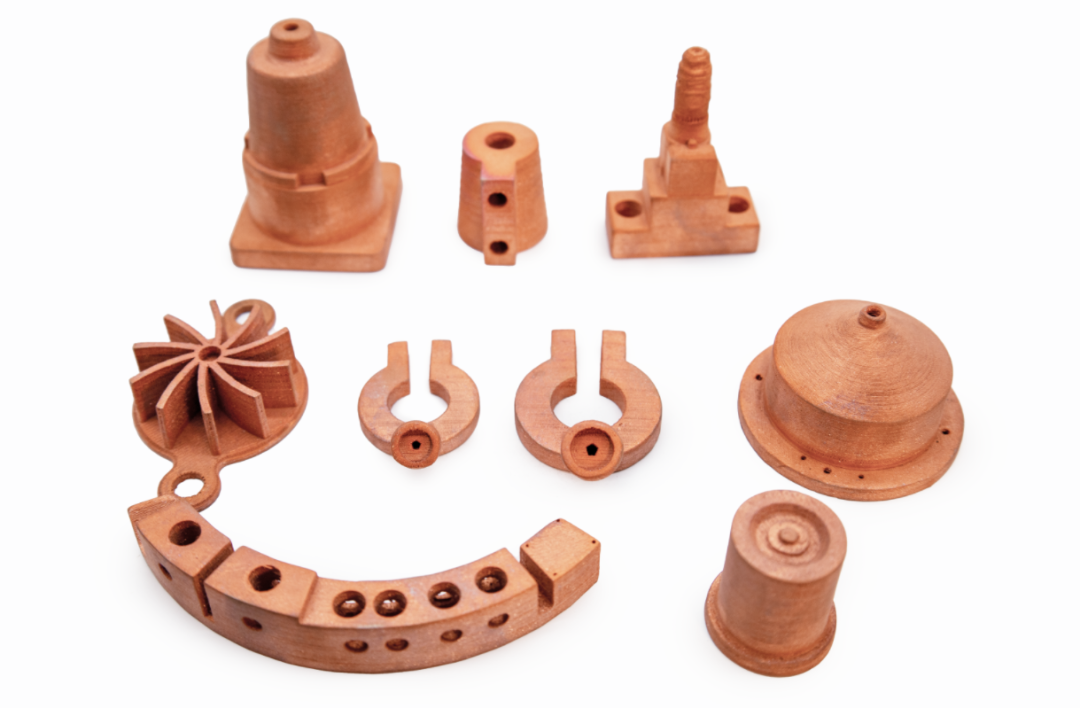

基于以上方法,纯铜3D打印不需要高能激光束,巧妙避开了纯铜打印过程中的高导热、高反射问题,通过先打印生坯,然后再经过脱脂、烧结,得到纯铜零件。

升华三维制备的纯铜结构件

升华三维制备的纯铜结构件

对于该方案,想要获得高致密度或高导电导热纯铜制件,其纯铜打印材料配方和脱脂烧结的工艺要求也非常高。3D打印技术参考注意到,国内升华三维开发的纯铜颗粒料UPGM-CU在保持了原料高纯净度的同时还具有更易实现致密化的特性,能满足不同铜零件的打印需求。该公司利用自主研发的3D打印设备,可加工纯铜及其合金材料,已帮助用户实现热交换器、散热器和电感应器的产品开发。

硬质合金是一种复合材料,通常包括难熔金属碳化物(钛、钼、钨、钽、铌等的碳化物)和粘结金属(镍、钼、钨、钴等)。硬质合金具备优良的力学性能,有良好的耐磨性能、抗氧化性以及热稳定性。可用于制造切削刀具、凿岩工具、采矿工具、钻孔工具、量具、易损件、金属磨削工具、气缸套、精密轴承、喷嘴等,被誉为“工业的牙齿”。

硬质合金传统制造完全依赖模具,对硬质合金制造成本造成很大影响;另外,如复杂形状、多功能/变化功能复合结构、梯度结构等硬质合金也无法采用常规方法制备,严重限制了硬质合金制品的结构设计空间、材料优势发挥和应用领域的拓展。

传统硬质合金结构件(来自网络)

传统硬质合金结构件(来自网络)

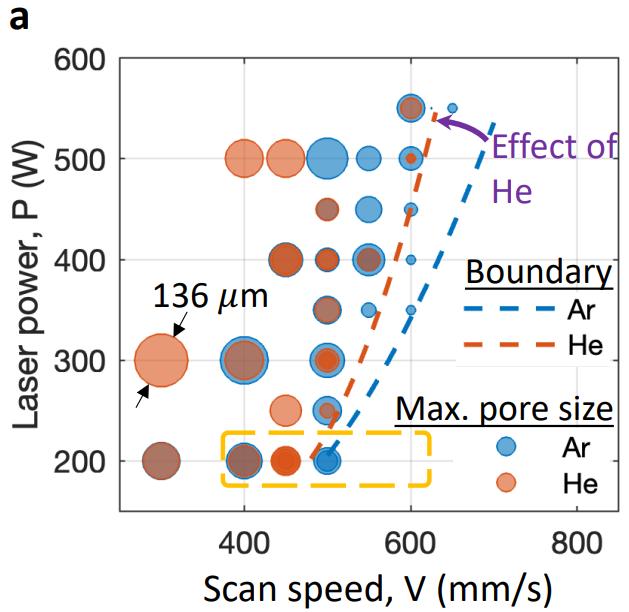

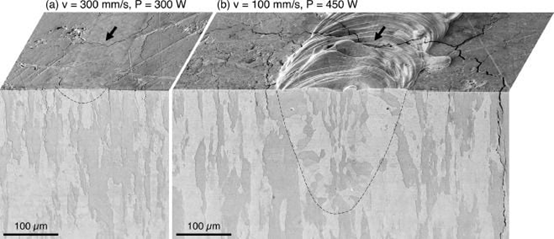

采用激光粉末床3D打印技术制造硬质合金已经能够成功制备接近理论密度、力学性能良好的硬质合金构件,但也存在许多的问题:如该技术往往需要后续处理,如元素熔渗提高综合性能、易产生裂纹孔洞缺陷;打印过程中重复加热冷却过程会形成独有的微观组织,影响零件性能,需要通过热等静压和热处理等后处理手段达到性能,但会带来额外的时间和成本,阻碍了3D打印硬质合金的发展进程。

与SLM技术相比,基于烧结的技术线路制备硬质合金构件一般不存在明显的裂纹和孔洞缺陷,组织整体分布均匀,力学性能优良,不过表面粗糙度有待加强。升华三维开发出了适配于挤出工艺的3D打印硬质合金材料及打印、后处理解决方案。以所开发的碳化钨UPGM-YG10为例,它是一种粒径在8-14目的近球形颗粒金属-陶瓷复合材料,首先3D打印出具有一定密度和强度的生坯,再经过专用的脱脂烧结和后处理工艺,从而获得最终致密和性能优异的结构件。

升华三维硬质合金打印材料

升华三维硬质合金打印材料

3D打印的硬质合金样品(来自:升华三维)

3D打印的硬质合金样品(来自:升华三维)

在硬质合金的3D打印制造过程中,升华三维利用了低温成型、高温成性的规律,很好的解决了硬质合金3D打印制备过程中极易出现的变形、裂纹、孔洞等问题,从而确保了产品性能一致性,为硬质合金高性能复杂结构制造提供有效解决方案。研究发现,通过其PEP工艺制备的硬质合金构件其致密度、均匀性、力学性能均能达到甚至超过传统粉末冶金工艺,有望为硬质合金广泛应用打开新窗口。

难熔金属材料具有高熔点及特有性能,一直以来作为高新材料加以发展。这类材料由于熔点高、高温强度高,给冶炼加工也带来很大困难,具有复杂结构的难熔金属部件更是难以制造。即便是基于激光的3D打印,由于温度梯度的存在,也易导致残余应力并引起开裂。以钨为例,使用3D打印多用来制造格栅结构,其他类型的应用尤其是涉及到尺寸较大的块体结构,此时采用激光3D打印则存在困难。

激光3D打印的钨易开裂

基于烧结的技术为难熔金属提供了一种新的3D打印解决方案。升华自主研发了UPGM-93WNIFE钨合金颗粒料,并掌握了难熔金属间接3D打印在打印装备及核心器件、成形材料、工艺及软件等关键技术,通过其开发的PEP技术生产的钨合金部件完全可直接使用,并且能实现更快的生产与打样。该技术为解决钨合金机械加工难、复杂结构生产和减重设计提供一种新的3D打印解决方案。

END

总的来说,基于烧结的挤出PEP工艺有别于传统的SLM金属3D打印技术,其结合了3D打印和粉末冶金的双重优点,能够很好的弥足其他工艺的制造不足。实际上,本文介绍的难成形材料只是该技术所擅长的材料之一,其他如高温合金、不锈钢等也是该技术常规的可成形材料。

采用3D打印与脱脂烧结分开的工艺模式,传统产业的用户还可以利用原有的脱脂烧结设备,可极大减少投入成本,并充分利用3D打印的优势。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

3.报名 | Formnext深圳增材制造展,超300企业+1.5万名观众+80场论坛

4.2023 TCT亚洲3D打印展预约全面启动,看透技术、材料、应用与市场现状