中国科大俞书宏院士团队3D打印仿生梯度结构材料,可抵抗高速冲击

3D打印技术参考注意到,中国科学技术大学俞书宏院士团队近日在抗冲击性材料研究领域取得重要进展。研究人员通过模仿自然生物的布利冈结构,开发了一种新型的梯度结构材料,并利用FDM 3D打印技术,将硬质聚乳酸(PLA)和软质热塑性聚氨酯(TPU)以梯度比例混合,制造出了具有硬质表面层和柔性底层的复杂纤维结构。实验和有限元模拟结果表明,新型结构具有高抗冲击性能。

研究背景

随着现代工业的发展,用于防护应用的结构材料(如装甲)越来越多地暴露在复杂的环境中,包括各种速度下的冲击。过去几十年来,为提高抗冲击性能,提出了一些工程设计方案,包括层压板结构、蜂窝结构和夹层结构,但它们在一定程度上受到层间开层、质量过重以及强度-韧性不平衡等不良情况的限制。

自然生物的盔甲能有效抵御捕食者的攻击。尽管生物盔甲看起来很单薄,但结构复杂,从而具有优异的防护性能。深入了解生物盔甲的结构-性能关系可能为防护材料的开发提供有价值的见解。鱼鳞作为鱼类最外层的保护组织,需要具备足够的抗冲击和抗穿刺能力来抵御外界侵袭。大多数鱼鳞具有高度矿化的外层和略微矿化的内层。外层具有较高的刚性,可以直接抵抗穿透,而内层则专门用于减轻冲击波和吸收残余能量。除了成分分布的不均匀性外,由胶原纳米原纤维(在内层内)构成的单布利冈(S-Bou)结构使鱼鳞具有抗冲击性。

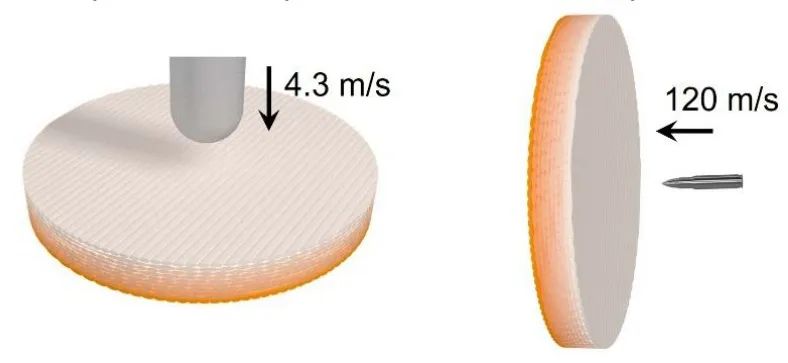

DT-Bou-G在冲击下的力学行为及增韧机制。DT-Bou-G具有坚硬的表面层以减少冲击力,柔软的底层以吸收能量。在冲击下,它表现出耦合的断裂路径(包括裂纹扭曲和纤维阻塞)

DT-Bou-G在冲击下的力学行为及增韧机制。DT-Bou-G具有坚硬的表面层以减少冲击力,柔软的底层以吸收能量。在冲击下,它表现出耦合的断裂路径(包括裂纹扭曲和纤维阻塞)

与大多数鱼鳞中的S-Bou结构不同,在腔棘鱼鳞片中发现了一种双重布利冈 (DT-Bou) 结构。它具有正交的双层结构单元,从而形成复合螺旋结构,近年来受到越来越多的关注。研究发现,双重利冈结构相比单布利冈结构具有更优异的力学性能。

PLA+TPU,3D打印仿生梯度结构

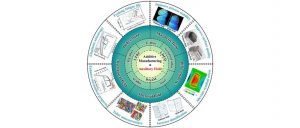

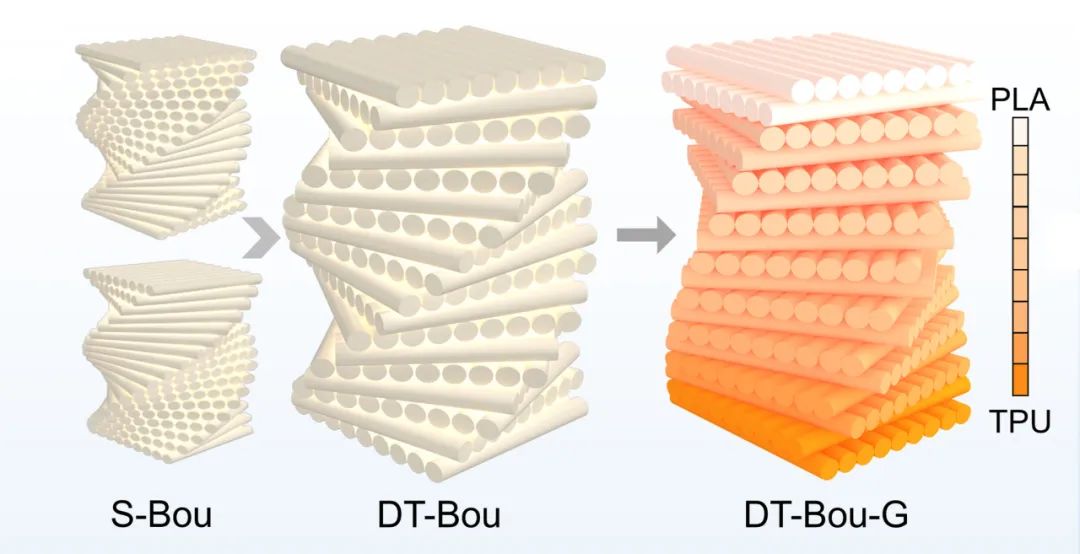

中国科大的研究人员协同考虑了结构单元的组成和排列,将布利冈配体型结构家族扩展为S-Bou结构、DT-Bou结构、DT-Bou交替 (DT-Bou-A) 结构和DT-Bou梯度 (DT-Bou-G) 结构。此外,还构建了一个单向分层 (UL) 结构作为比较。结构材料通过多材料熔融沉积成型 (FDM) 3D打印技术制备,须系统调节硬聚乳酸 (PLA) 和软热塑性聚氨酯 (TPU)的比例。然后,通过单边缺口弯曲试验(0.5 mm/min)、低速摆锤冲击试验、落塔试验(4.3m/s)和高速弹道试验(~120 m/s)研究了这些结构的力学响应。

DT-Bou-G结构设计示意图。DT-Bou由两组正交的S-Bou组成,而DT-Bou-G是通过在DT-Bou中引入梯度组成变化而构建的

DT-Bou-G结构设计示意图。DT-Bou由两组正交的S-Bou组成,而DT-Bou-G是通过在DT-Bou中引入梯度组成变化而构建的

实验结果表明,在低速加载下,DT-Bou与UL和S-Bou相比表现出增强的抗冲击性能,但在高速加载下没有明显差异。而具有仿生梯度的双重布利冈结构(DT-Bou-G)在多种加载速度(0.5毫米/分、2.1米/秒、4.3米/秒和120米/秒)下均具有优异的抗冲击性能。有限元模拟进一步证明了力学结果并揭示了潜在的机制。DT-Bou-G结构将为设计能够承受复杂工况的工程防护材料提供启发。

3D打印的DT-Bou-G样品

3D打印的DT-Bou-G样品

DT-Bou-G在~120m/s速度弹道测试

DT-Bou-G在~120m/s速度弹道测试

总的来说,该研究通过模仿腔棘鱼鳞片的双螺旋结构,并结合3D打印的梯度材料设计,成功构建出了双重利冈结构。这一成果不仅揭示了生物防护结构在宽速度范围内的抗冲击机制,还为工程防护材料的设计提供了全新的思路。在航空航天领域,这种结构可用于制造抗撞击的航天器外壳;在军事领域,可应用于轻量化装甲的设计。此外,3D打印技术所具备的快速成型和个性化定制能力,使得该结构在应对复杂工况时具有很强的适应性,有望推动防护材料向多功能化和智能化方向发展。

推荐阅读:Gradient double-twisted Bouligand structural design for high impact resistance over a wide range of loading velocities

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。