弗劳恩霍夫IAPT启动硅胶密封件3D打印技术攻关

在工业制造领域,硅胶密封件的生产长期依赖传统模具注塑工艺,面临定制化成本高、开发周期长、材料浪费严重等挑战。3D打印技术参考注意到,Fraunhofer IAPT研究所于2月11日宣布将联合工业伙伴共同探索硅胶材料的3D打印技术。

这项尚未正式开展但已进入筹备阶段的研究,旨在通过材料创新、工艺开发及设备优化,构建一套完整的硅胶3D打印解决方案,重塑未来弹性体零部件的生产模式。

弗劳恩霍夫IAPT展示的3D打印硅胶密封垫

弗劳恩霍夫IAPT展示的3D打印硅胶密封垫

瞄准痛点:从模具依赖转向数字化生产

在工业制造领域,硅胶密封件因其优异的耐高温性、化学稳定性和弹性被广泛应用于汽车、医疗、电子等行业。然而,传统注塑成型需要为每种新设计单独开模,导致小批量订单成本高昂,且设计迭代效率低下。

传统硅胶因其高粘度和快速固化特性,难以适配常规3D打印技术。弗劳恩霍夫IAPT的研究团队需要从材料配方与打印工艺的协同创新入手,开发无需模具的硅胶增材制造技术。

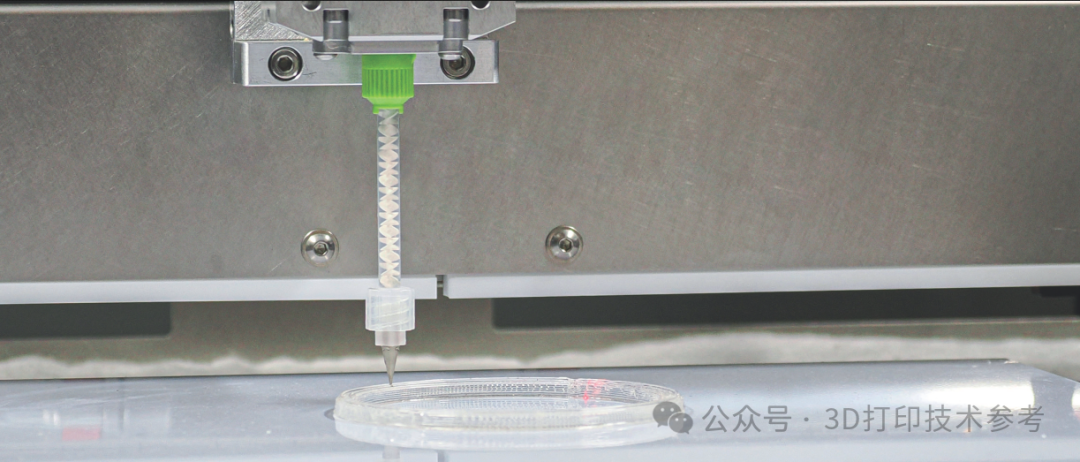

弗劳恩霍夫IAPT展示的硅胶3D打印工艺

弗劳恩霍夫IAPT展示的硅胶3D打印工艺

Fraunhofer IAPT虽没有以文字形式说明正在使用的技术,但通过公布的工艺图,可以看出目前正在采用挤出工艺进行3D打印。对此,研究可能分为三个阶段:

• 第一阶段聚焦可打印硅胶材料的开发,通过调整流变特性(如剪切稀化行为)使其适配挤出式打印;

• 第二阶段攻克层间粘合与固化控制难题,确保打印件力学性能与注塑件相当;

• 第三阶段则联合设备制造商优化工业级硅胶3D打印机,提升打印速度与规模化生产能力。

弗劳恩霍夫IAPT展示的硅胶3D打印工艺

弗劳恩霍夫IAPT展示的硅胶3D打印工艺

技术蓝图:光固化与挤出工艺

为实现高精度与复杂结构的硅胶3D打印,光固化和直接墨水书写或是两种可能的路径。

其一是光固化硅胶技术,借鉴立体光刻(SLA)原理,开发紫外光敏感的特殊硅胶树脂。这种材料在光照下可快速固化,理论上能实现微米级分辨率的密封件制造,尤其适用于微型电子元件或医疗器械中的超薄密封层。另一条路径是直接墨水书写工艺,通过定制高精度挤出系统,配合具有剪切稀化特性的硅胶“墨水”,使材料在挤出时流动性增强,沉积后迅速恢复粘弹性,从而稳定成型。

当前虽已经有多家公司推出了硅胶3D打印方案,但相关产品是否满足了工业端的使用要求,却并没有明确的报道。IAPT的专家将与工业合作伙伴共同规划,分析材料以确定合适的材料。研究还将包括表面质量(粗糙度和功能性)、设计自由度以及硬软连接等方面。在此基础上,将评估增材制造作为传统制造方法补充的实用性。

力图推出功能性的密封产品3D打印解决方案

力图推出功能性的密封产品3D打印解决方案

工业协同:从实验室到生产线的闭环设计

弗劳恩霍夫IAPT强调,该研究并非孤立的技术实验,而是以工业需求为导向的系统工程。项目或将吸引多家汽车制造商和医疗设备企业参与,通过“用例驱动”模式推进技术开发。

在电动汽车领域,这项研究可针对电池组密封件的耐高温、耐电解液腐蚀需求,设计专用硅胶配方;在医疗方向,则探索如何通过3D打印实现患者特异性密封界面(如义肢密封套或呼吸面罩),并满足生物相容性认证要求。研究过程中,合作伙伴可直接提供应用场景数据,加速技术向实际生产的转化。

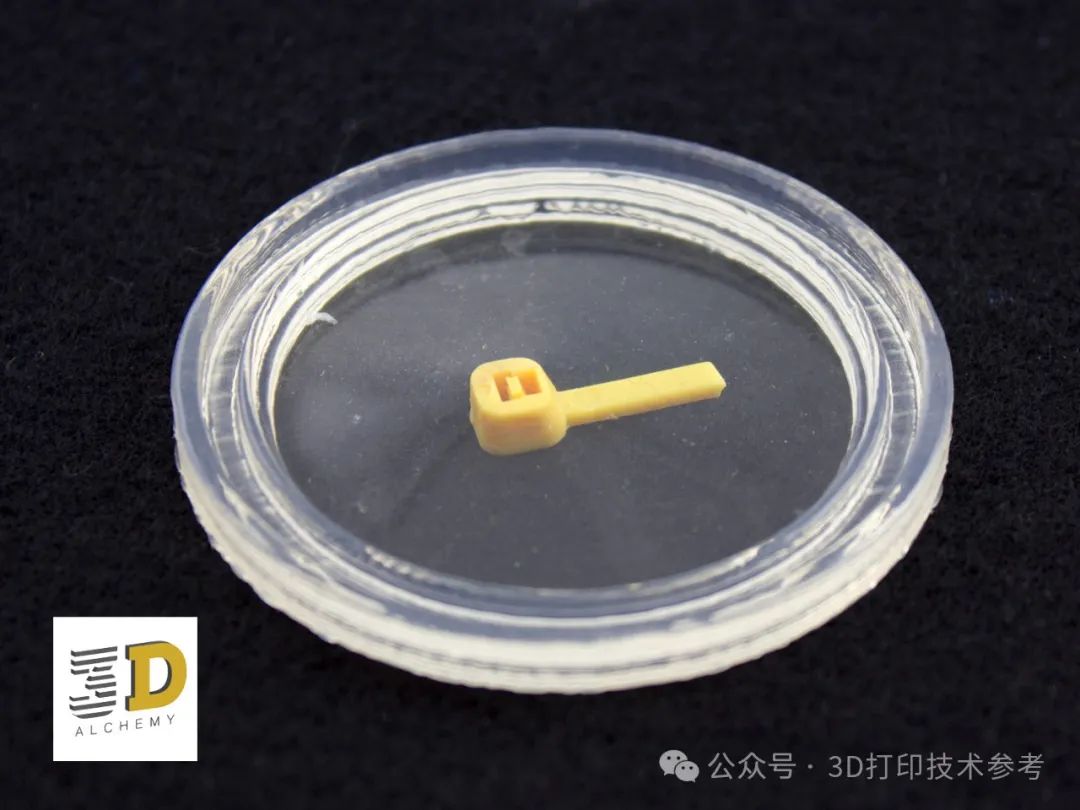

3D-Alchemy公司3D打印的硅胶键盘膜

3D-Alchemy公司3D打印的硅胶键盘膜

挑战与应对:速度、标准与产业化路径

尽管前景广阔,硅胶3D打印的工业化仍面临多重挑战。当前挤出式打印速度仅为注塑成型的1/10,且层间粘合强度可能影响密封性能。可能研究方向可能包括通过多喷嘴并行打印、动态固化控制等提升效率,同时与标准化组织合作建立硅胶打印件的性能测试体系。

3D-Alchemy公司3D打印的硅胶产品

3D-Alchemy公司3D打印的硅胶产品

通过增材制造,企业可以省去为原型或复杂密封几何形状制造昂贵模具的环节。对于那些希望快速响应市场变化或满足个性化客户需求的企业来说,参与研究尤其有价值。此外,增材制造支持分散化生产,从而减少对供应链的依赖。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。