2026年首篇3D打印Science!

3D打印技术参考注意到,2026年首篇与3D打印技术相关的Science正刊文章于1月29日刊发。来自美国桑迪亚国家实验室、德克萨斯大学奥斯汀分校、俄勒冈州立大学、亚利桑那州立大学等的联合团队发表了题为“Lithographic crystallinity regulation in additive fabrication of thermoplastics (CRAFT)”的文章。

这项研究阐述了一种创新的光控3D打印方法,它能够在三维空间中实现对高分子材料的结晶过程的微观编程控制,从而能够调控其机械与光学性能,还能实现快速制造,为信息存储、软机器人和能量阻尼等开辟了新的应用途径。

简单的说,就是传统注塑或3D打印只能制造结构统一的材料,无法在同一零件不同区域实现性能变化。而要实现材料性能变化,就得依靠多种材料拼接。但如今这项研究,仅仅使用单一材料,通过基于DLP 3D打印的光控方法,就实现了从刚性到塑性的梯度变化。

研究背景与挑战

半结晶热塑性塑料的结晶度可以被轻松调控,从而调整材料的整体化学和机械性能,这在高密度聚乙烯(如热水管)和低密度聚乙烯(如保鲜膜)的性能差异中表现得尤为明显。虽然目前通过引入支链、进行退火、与聚合物共混等手段已经可以调控材料的整体结晶性质,但如果能够在单一材料中实现结晶度的空间图案化编码,将能够彻底改变商品塑料的制造方式。

文章指出,尽管半结晶聚合物已经在工业端广泛使用,但在光聚合3D打印领域只有少量报告提及。这主要是由于将单体或低聚物通过光化学方式快速转化为高分子量聚合物存在挑战,同时,层层沉积过程中结晶区域之间的界面结合也很脆弱。

因此,研究的重点就在于要找到一种能够快速光聚合的材料体系,能够在打印过程中实现强界面结合并能调控其结晶度实现性能改变。

关键发现

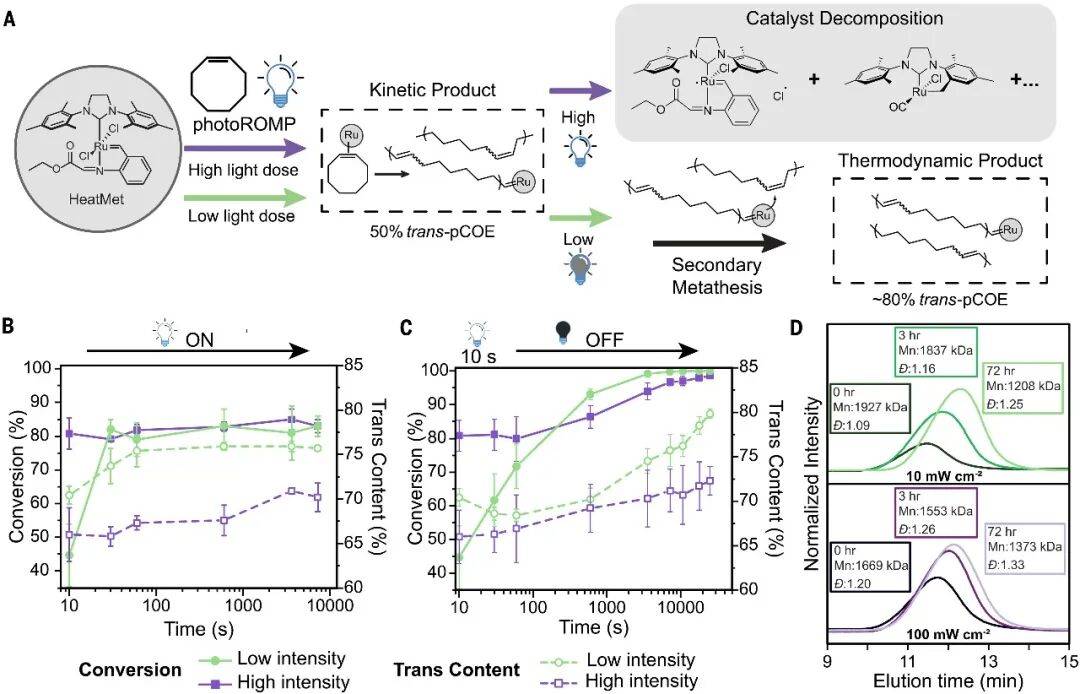

研究人员并没有选择该技术领域主流使用的丙烯酸酯,而是选择了一种特殊的单体——顺式环辛烯。它是一种很便宜而且粘度很低的单体,其在聚合反应过程中表现出两个关键特性:

1)能够在几秒内快速聚合成高分子聚合物,从而满足了快速打印的要求;

2)聚合后,分子链上的双键在后续光照或黑暗条件下仍能发生“次级复分解”,能够将新旧打印层化学缝合在一起,从而解决了层间结合脆弱的难题。

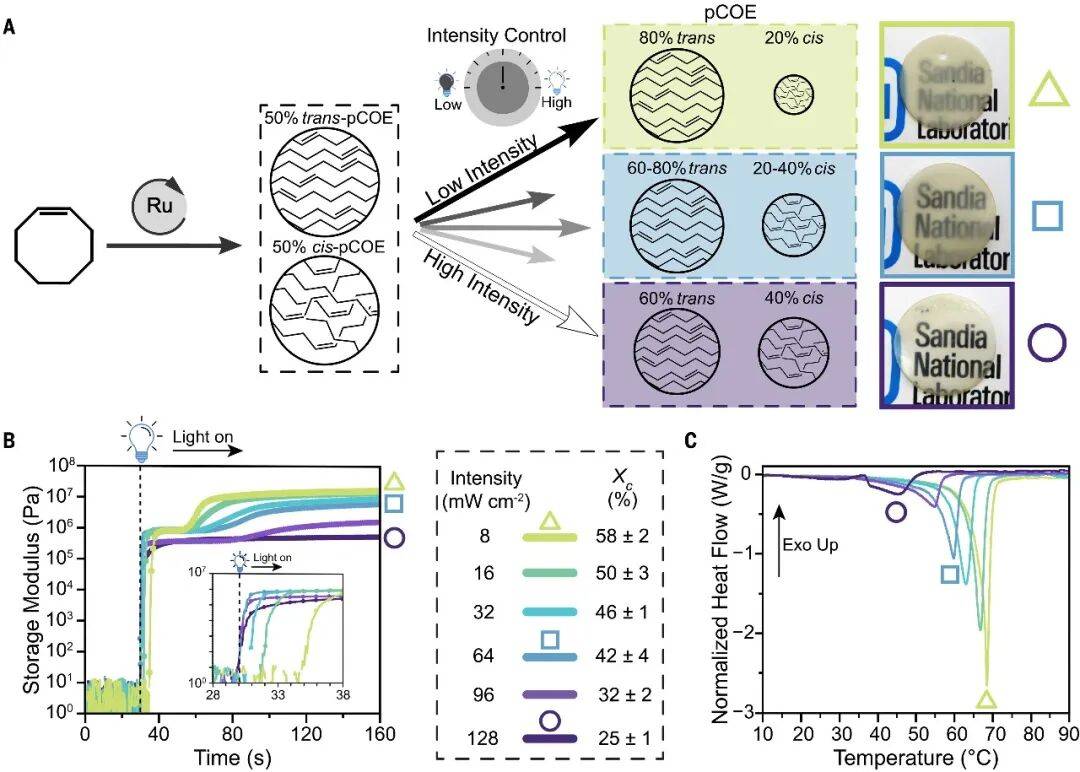

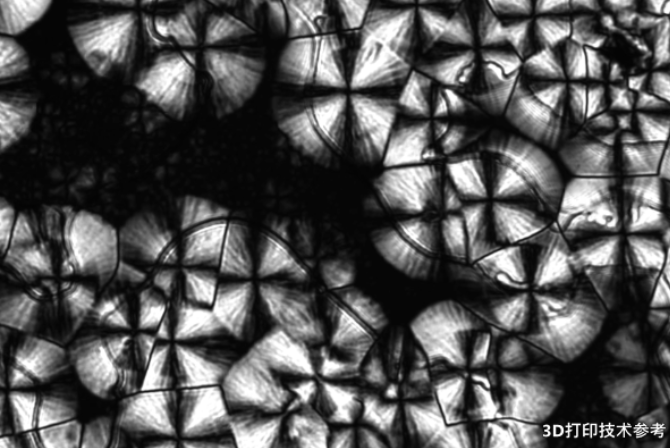

控制多环辛烯(pCOE)立体化学和照射强度下的结晶率百分比

这项研究最关键的发现是确定了光照强度能够精确控制聚合物链的“几何形状”。在低光照强度下,聚合会产生更多的反式构型,使得分子链排列更规整,结晶度更高,材料的强度和硬度都很高。而在高光照强度下,聚合会产生更多的顺式构型,分子链的排列更为松散,结晶度低,材料的韧性就比较高。

研究人员分析指出,导致这一现象的原因在于高光照强度降低了催化剂的“活性”,最终使得结晶度低,从而导致材料性能的变化。因此,可以通过调节光照强度来控制聚合物立体化学反应,为控制材料结构性能开创了一种新方法。

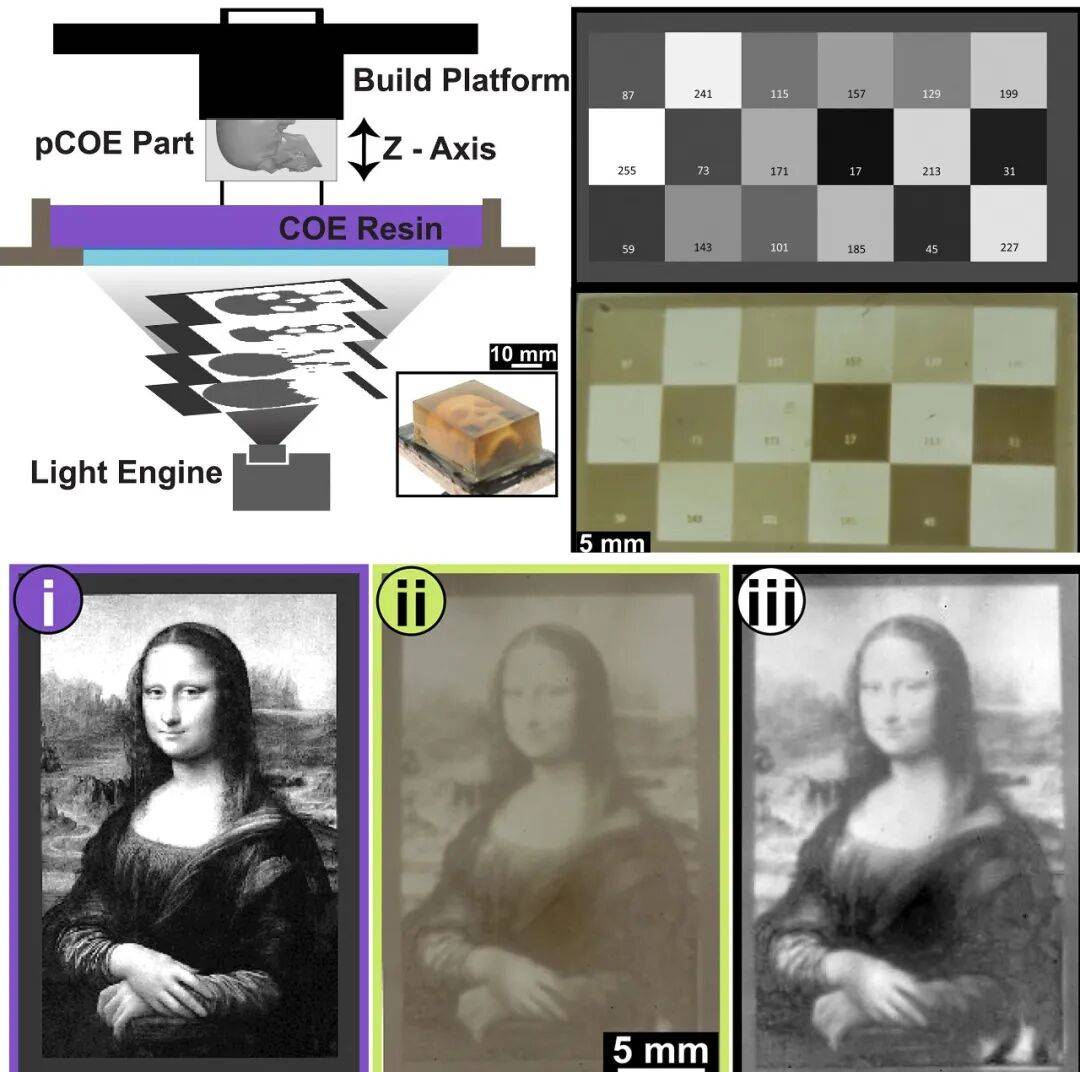

而这种光照强度的梯度变化,则可以通过灰度图实现。灰度图像的投影产生了辐照强度的空间变化,进而产生晶体度。研究人员将这种方法称为光刻CRAFT(热塑性增材制造中的晶体调控)。灰度值范围从G0(黑色)到G255(白色),对应强度从0到168mW/c㎡。

热塑性塑料增材制造晶体调控-性能验证

研究人员对不同灰度打印的样品进行了单轴拉伸测试。低强度3D打印获得了高度结晶的材料,杨氏模量为~250MPa,屈服应力为19MPa,断裂时的平均应变超过700%。增加光强使杨氏模量降低至120MPa,屈服应力为9MPa,断裂伸长率为630%。

此外,平行打印的试样以及相对于打印板的垂直方向表现出类似的机械行为,说明层间结合力很稳定,层间强度可能由聚合物纠缠和二次复刻引起。

对光编码立体控制

为评估热稳定性和再加工性,研究人员对高结晶度和低晶体样品进行了热循环实验,并分别进行溶解测试来探究可重复3D打印的特性。在热循环过程中,样品反复加热高于和低于其各自的熔点。低于熔点加热对结晶性没有影响,而在熔点以上循环则降低结晶度和熔点,另外两次高温循环逐渐降低了结晶度以及熔点。此外,通过将聚合物溶解于甲苯并用溶剂铸造成新薄膜,未实现交联,证明该材料保持热塑性且可再处理。

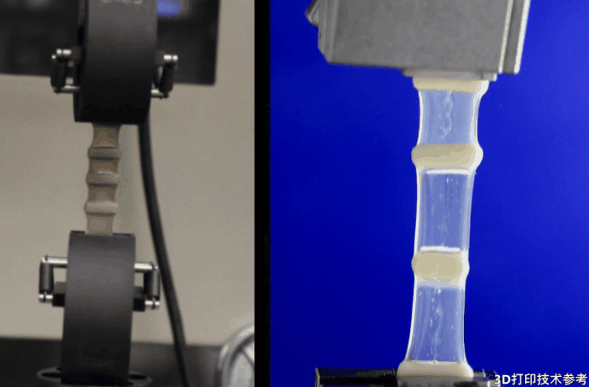

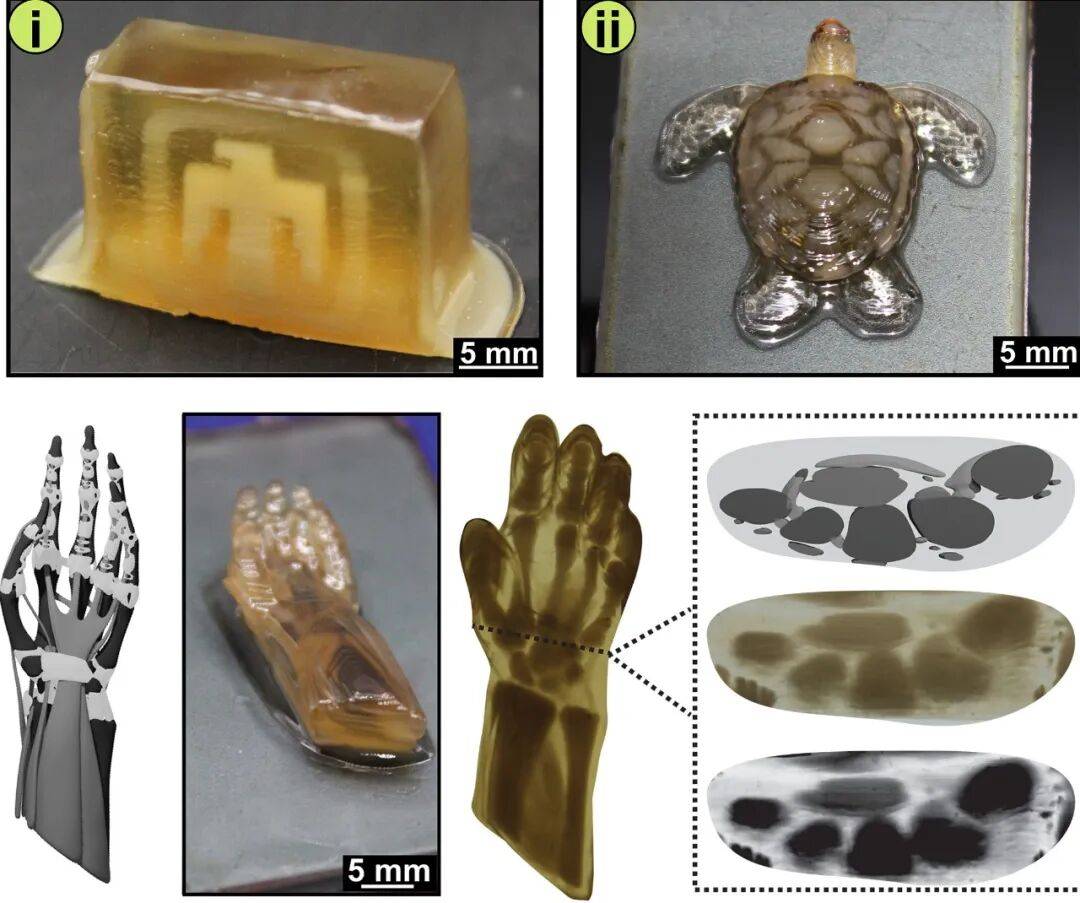

作为演示,研究人员还在立体基质中3D打印了一个带有方框的雷鸟,对其横截面切割,显示出三个具有不同结晶度的区域。为进一步测试该技术在复杂结构制造方面的潜力,他们还打印了生物结构,如缅甸星龟、人类手部结构,前者展示了复杂的图案变化,而后者则清晰展现出骨骼和皮肤的分隔,其刚度与生物对应物也相匹配。

这些成果确立了热塑性增材制造中的晶体调控技术可以作为3D打印晶体空间编程的多功能平台,从而拓展了多材料制造的设计空间。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。#science #3D打印