知识分享:陶瓷直接增材制造裂纹的产生原因

造成陶瓷增材制造工业应用滞后的主要原因是成形缺陷过多和成形质量差。其中,裂纹缺陷严重影响陶瓷件的力学性能,是该技术向工业实用化推进的最大障碍。目前,现有的陶瓷增材制造裂纹缺陷研究主要集中在实验方法的裂纹形貌和抑制上。在往期文章中,3D打印技术参考已经介绍了直接陶瓷增材制造的裂纹形态,本期内容主要介绍陶瓷直接增材制造裂纹的形成机制。

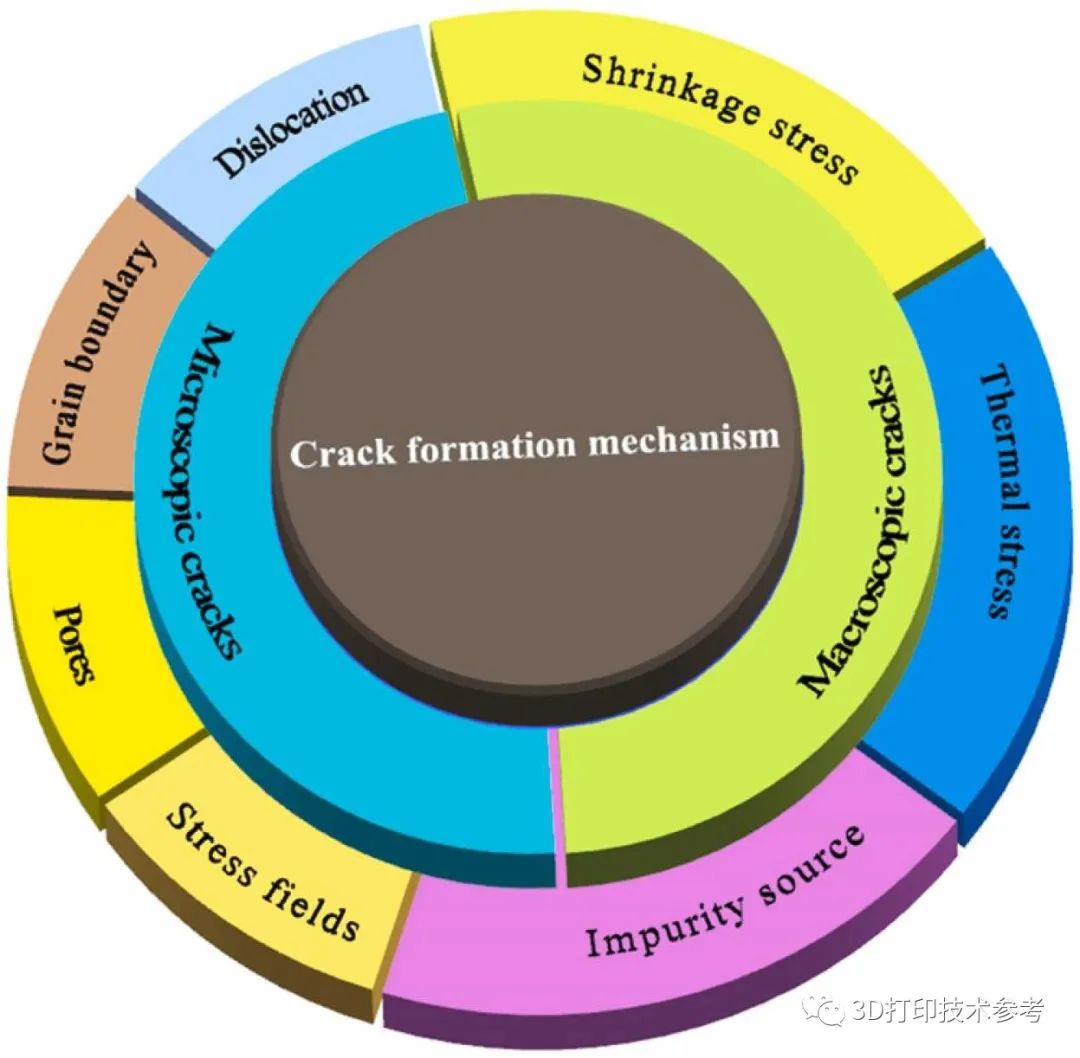

陶瓷直接增材制造受激光成形的快速加热和快速冷却特性的影响,在沉积部分不可避免的产生内应力,从而形成微观和宏观裂纹缺陷。微裂纹主要是由沉积层内部的应力场和内部微缺陷(如气孔、缩孔等)引起的。当采用铺粉SLM技术通过高能量密度激光束直接熔化冷陶瓷粉末时,在很短的时间内产生大量的热交换,容易产生热冲击现象,从而产生高冲击热应力,导致在沉积部件表面存在少量深度低于50µm的微裂纹。随着熔池的移动,沉积层因温度分布不均而产生不均匀的热应力场,导致局部拉应力过大,进而产生微裂纹。此外,过多的残余热应力在沉积层中积累,导致陶瓷晶粒沿晶界相对滑移,形成晶间裂纹。裂纹形貌与晶粒生长方向密切相关。在沉积部分的冷却阶段,柱状细胞晶体沿散热方向生长,柱状胞状晶体的晶间结合强度低。当收缩拉应力超过晶界界面能时,裂纹沿晶界扩展,形成晶间微裂纹。裂纹扩展过程中可能会发生一定的角度偏转。当晶粒内原子的键合强度超过裂纹扩展能时,原子键断裂,晶粒内形成微裂纹尖端,在内应力作用下继续扩展,形成穿晶微裂纹。然而,由于穿晶断裂需要更高的裂纹扩展能量,当裂纹扩展能量超过陶瓷材料的断裂阈值时,裂纹优先沿晶界扩展形成晶间微裂纹。沉积部分冷却阶段引起的内部相变也会产生微裂纹缺陷。

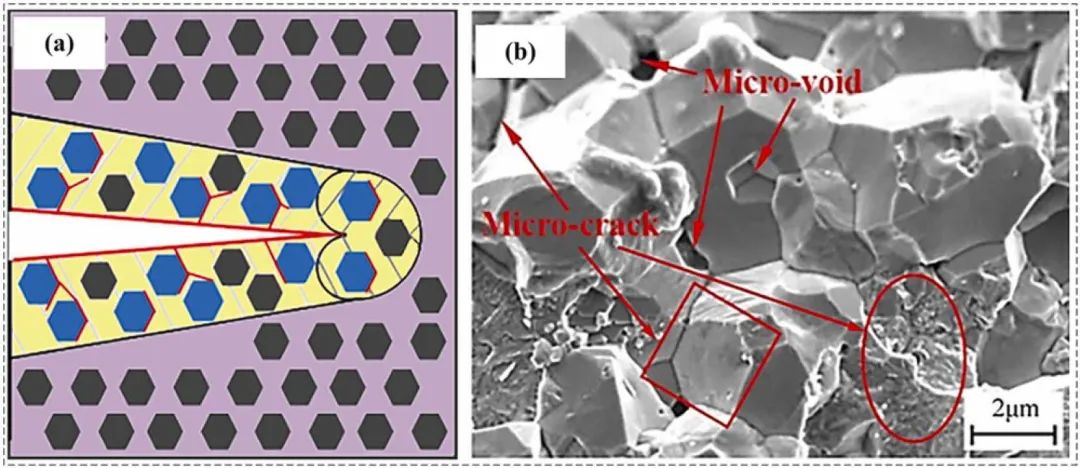

相变裂纹:(a)裂纹形成示意图;(b) 相变产生的微裂纹

相变裂纹:(a)裂纹形成示意图;(b) 相变产生的微裂纹

裂纹也可能由沉积层内的微缺陷引起。在熔池冷却凝固阶段,熔池中的气体来不及逸出或惰性气体被截留,从而形成气孔,气孔周围存在明显的应力集中。当应力超过孔隙的表面自由能时,就会产生微裂纹。在冷却凝固后期,残留在晶界处的未固结液相受到收缩拉应力,导致晶界液膜分离,形成微裂纹。有研究发现,在Al2O3/ZrO2陶瓷蜂窝状晶体的交叉处容易形成孔隙,孔隙沿裂纹扩展能量释放的方向生长,并受到拉应力形成微裂纹;在莫来石陶瓷的沉积过程中,由于层间抬升的影响,沉积层中的孔隙逐渐扩大,当内应力超过材料的结合强度时,在缩孔处开始产生微裂纹。

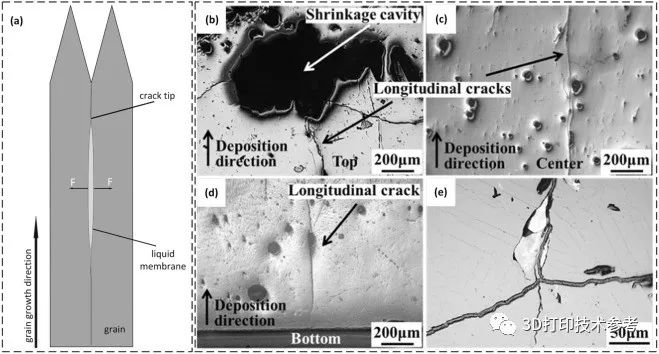

(a) 晶间裂纹;(b∼e)孔隙破裂引起的裂纹形成过程示意图

(a) 晶间裂纹;(b∼e)孔隙破裂引起的裂纹形成过程示意图

影响宏观裂纹形成和扩展的三个因素主要包括:收缩应力、热应力和杂质引起的晶界偏析。

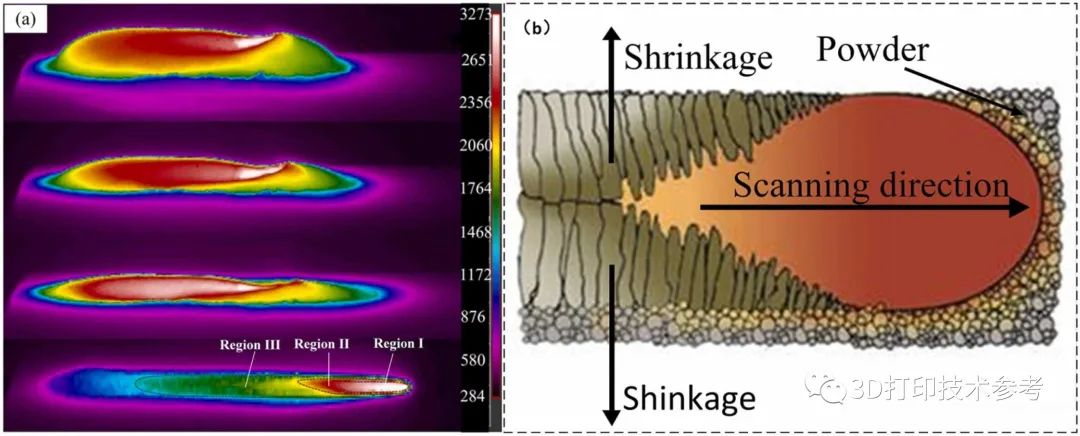

呈高斯分布的熔池中心能量密度明显高于熔池边缘。随着能量密度的变化,熔池区域呈现出高温梯度的特征,导致熔池凝固过程中不同区域的凝固速率存在差异。熔池凝固从边缘开始,逐渐向中心区域扩展、不同区域凝固收缩受约束力影响产生裂纹缺陷。根据熔池凝固速度快、温度梯度高的特点,熔池Ⅲ区边缘先凝固,并向Ⅱ区延伸。II区的凝固受到III区完全凝固后产生的位移的约束,导致II区在凝固过程中无法自由收缩,从而产生裂纹缺陷。当凝固工作延伸到区域 I 时,区域 I 中熔体的凝固受到区域 II 和 III 的限制。熔体凝固收缩所施加的约束力超过区域Ⅰ材料的强度极限时,就会形成裂纹缺陷。这三个区域在完全凝固后都无法自由收缩。由于区域Ⅰ、Ⅱ、Ⅲ之间仍存在温差ΔT,相邻区域存在残余应力作用,各区域裂纹将进一步扩展形成宏观裂纹。

(a) 激光直接成形熔池热成像;(b)熔池凝固收缩示意图

(a) 激光直接成形熔池热成像;(b)熔池凝固收缩示意图

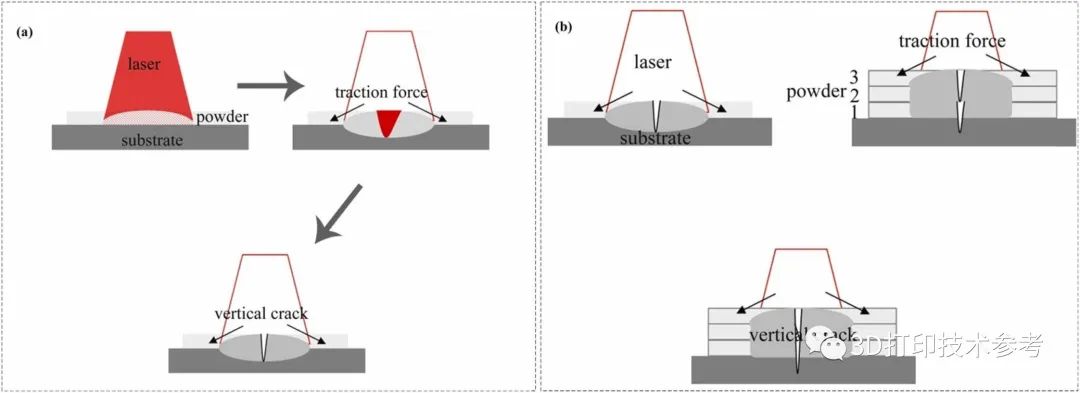

除了收缩应力外,热应力也是产生宏观裂纹的最重要因素之一。对于送粉陶瓷增材制造技术,粉床中的粉末在极短时间内被高能量密度激光束迅速熔化,而未照射区域仍处于较冷状态。未熔化的较冷材料和熔化的较热材料之间存在较大的热应力,容易在沉积层与粉末的交界处产生宏观裂纹。基板或前一层在成形过程中被高能量密度激光束直接熔化形成熔池,熔池与周围凝固区之间存在较大的热梯度。当熔池高温热膨胀产生的压应力超过熔池边界凝固区的强度极限时,会产生更严重的宏观裂纹。激光加工中急热急冷的特点,使熔池在激光运动后迅速凝固。由于凝固熔池与新熔池凝固收缩的不一致,沉积层内部积累了大量的热应力。受激光高斯分布特性的影响,沉积层沿宽度方向的中心区域能量密度最高,沉积层中心区域与边缘区域的体积变化不一致,从而导致裂纹缺陷中间区域受到较大的约束力。随着沉积层数的增加,由于热导率低,沉积部分顶部区域的温度与底部区域的温度存在巨大差异陶瓷材料,这导致沉积部分的顶部和底部区域之间存在能量梯度,沉积部分中热应力的不均匀分布导致沉积部分顶部和底部之间的体积变化不一致。随着能量密度的积累,沉积零件的变形越来越严重。当能量密度增加到一定程度时,由于过度变形,在底部区域产生具有大开口的宏观裂纹。由于过度变形,在底部区域产生具有大开口的裂纹。对于多通道单层或多通道多层沉积,相邻扫描线不同区域的能量密度不同,导致相邻扫描线之间的热应力分布不均匀,导致不同区域的体积变化不一致,容易形成扫描线交叉处更严重的宏观裂纹。

多相陶瓷沉积时,由于不同材料的热膨胀系数不匹配,会产生较大的热应力,导致各组分热胀冷缩不一致,从而在零件内部或表面产生裂纹缺陷。研究发现,沉积部分中不同成分的热物理参数不匹配导致局部残余热应力增加,从而导致沉积层中形成裂纹。多相陶瓷沉积层与基体的交界处也会产生严重的裂纹缺陷,熔体凝固引起的快速热收缩受基体位移的约束,导致垂直于激光扫描方向的淬火应力方向。与热膨胀系数失配引起的热应力相比,淬火应力对热应力具有根本性的影响,当淬火应力大于熔敷件的强度极限时,沿激光扫描方向产生裂纹。

纵向裂纹形成示意图:(a)熔池裂纹形成过程;(b) 相邻熔融涂层裂纹的连续叠加扩展过程

纵向裂纹形成示意图:(a)熔池裂纹形成过程;(b) 相邻熔融涂层裂纹的连续叠加扩展过程

杂质会引起晶界偏析开裂,陶瓷粉末中总是含有各种杂质,很难得到100%的高纯度粉末。这些杂质被熔化形成低熔点共晶相,并在结晶后期分离形成晶界之间的“液膜” ,液膜切断了部分晶粒之间的连接,降低了晶界的结合强度。当收缩拉应力超过液膜的界面张力时,在晶界处形成结晶裂纹。如果收缩拉应力较低,不足以撕裂“液膜”,则晶界间的低熔点相在封闭空间内被晶体包围,形成闭环区,冷却凝固后,晶界间形成液态熔体无法充填的缩孔。这些缩孔在外力作用下会形成新的裂纹源,并进一步扩大形成宏观裂纹。陶瓷部分凝固后,陶瓷样品凝固后,沉积件中部分残余液相没有应力释放,成形件会产生较大的收缩应力。先前的结晶裂纹在应力作用下进一步扩展为宏观裂纹。

如上所述,晶粒滑移引起的原子键断裂、相变粒子的体积变化、晶间液膜的破裂和孔隙周围的应力集中是直接陶瓷增材制造微裂纹缺陷的固有特征。层间温差引起的拉应力、冷却收缩引起的收缩应力和颗粒相变引起的应力场是微裂纹萌生的必要条件。沉积层中的初始裂纹是遗传性的。在随后的沉积过程中,前一层的裂缝在新的沉积层中继续扩展,使相邻沉积层中的短而无序的裂缝相互连接,形成宏观裂缝。此外,初始裂纹的优先扩展特性在很大程度上决定了沉积部位的裂纹扩展路径和最终裂纹形貌。

本文内容素材来源:

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.干货分享:间接陶瓷增材制造裂纹的形态、产生原因及应对策略