综述:热交换器与3D打印、拓扑优化、晶格结构以及航天应用

热交换器在多种应用中不可或缺。一般来说,热交换器用于在流体之间传递热量(通常是运动流体),以消除组件在工作过程中产生的过多热量。特别是在航空航天应用中,发动机的大部分冷却是由位于发动机和机舱之间的空气-油热交换器提供的,热交换器可以冷却运行中发动机的机油,从而尽可能优化发动机的容量。因此,该器件必须能够在高温、严重腐蚀和磨损的条件下运行,适用于在海洋大气、动态振动和长时间运行的地区停顿时间较长的飞机。

由于结构复杂,航空航天热交换器传统上通过钎焊或扩散接合组装薄板的漫长流程生产而来。钎焊使用熔点低于所连接基材的填充金属,可产生牢固的粘合并提高耐腐蚀性等性能,但它并不完全适合具有多个接头的大型部件,并且需要高技能和经验丰富的操作员才能达到最佳结果。创新的扩散接合可以使金属部件之间更好、更容易的结合,从而形成高性能的紧凑型热交换器。特别是,该过程包括施加高温和高压来粘合板材,而不会熔化或使形状变形。然而,该过程需要专门的设备和较长的处理时间。此外,连接的成功依赖于表面处理和表面之间的紧密接触,限制了复杂几何形状的应用范围。多年来,航空航天业取得了巨大的技术进步,如今热交换器的组件制造效率更高,以最大限度减少浪费。然而,新的、更高效的热交换器的开发仍在继续。最重要的是通过影响尺寸等来减少组件的最终重量,同时热效率方面的性能必须达到高水平。因此,热交换器的设计和制造过程中有几个主要目标,从工程和生产成本的角度来看,这些目标都具有挑战。

航空发动机中的油热交换器

如今,航空航天领域使用的所有组件都对制造和使用寿命提出了要求,以满足最严格的环境规则,迫使这些行业对热交换器有了新的愿景,希望通过复杂设计提升热交换效率,但通过传统制造技术却实现复杂系统的制造。此外,这项新规定引发了对新型制造技术的考虑,因此也考虑了具有高密度/强度比的材料。

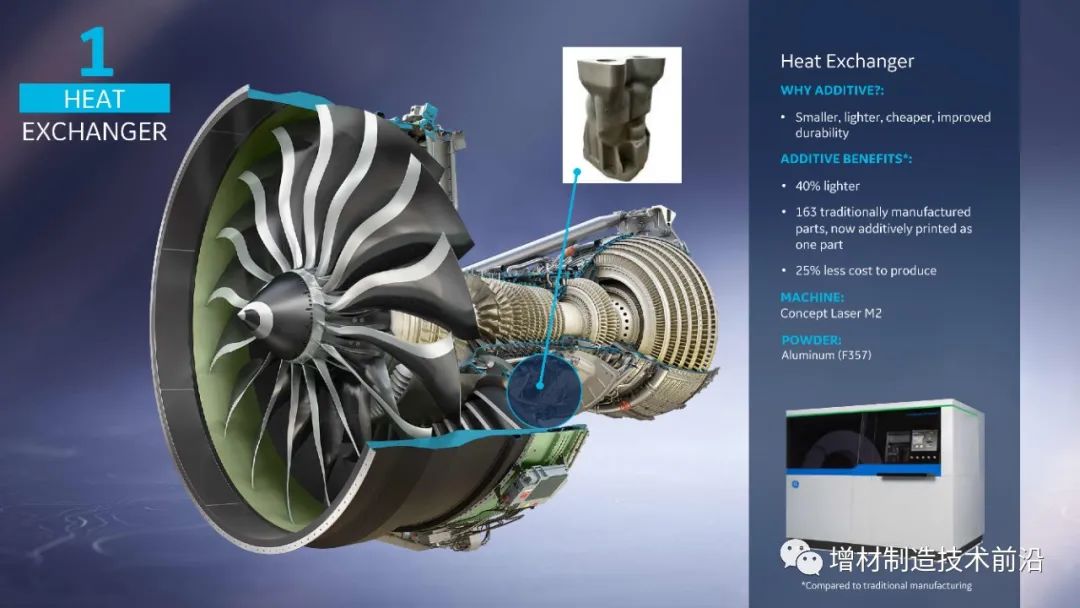

由3D打印制造的热交换器

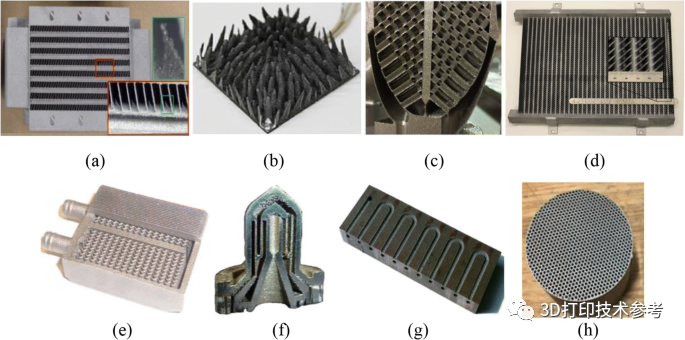

热交换器的设计通常是最大化零件表面积和最小化零件内压降之间的复杂平衡。通常,热交换器可以通过多种方式进行分类,例如传递机制、过程性质、流体流动和紧凑性。紧凑型热交换器的特点是每单位体积具有大量的热交换表面,通过最小化组件的总体积来最大化传热是紧凑型热交换器设计的基础。由于体积相对较小、重量轻且热效率高,这些紧凑型热交换器已在航空航天领域得到广泛应用。

科学界仍在探索新的设计工具和制造方法,以解决热交换器的现有局限性,并最大限度提高热效率,同时实现组件的极度紧凑和轻量化。热交换器的许多细节最终不是由性能要求驱动,而是由制造能力驱动。因此,了解节距、翅片高度和翅片厚度等变量的影响对于重复生产轻质、高性能的热交换器至关重要。过去,大量关于翅片形状与热效率之间相关性的研究推动了新热交换器的设计。传统上,所使用的翅片类型是金属板材成型或弯曲工艺的结果,并且其几何形状必须允许在最终部件上轻松连接。这减少了用于生成新的、功能更强大的热交换器的可能的几何形状组合。

Sintavia 3D打印制造的大尺寸热交换器

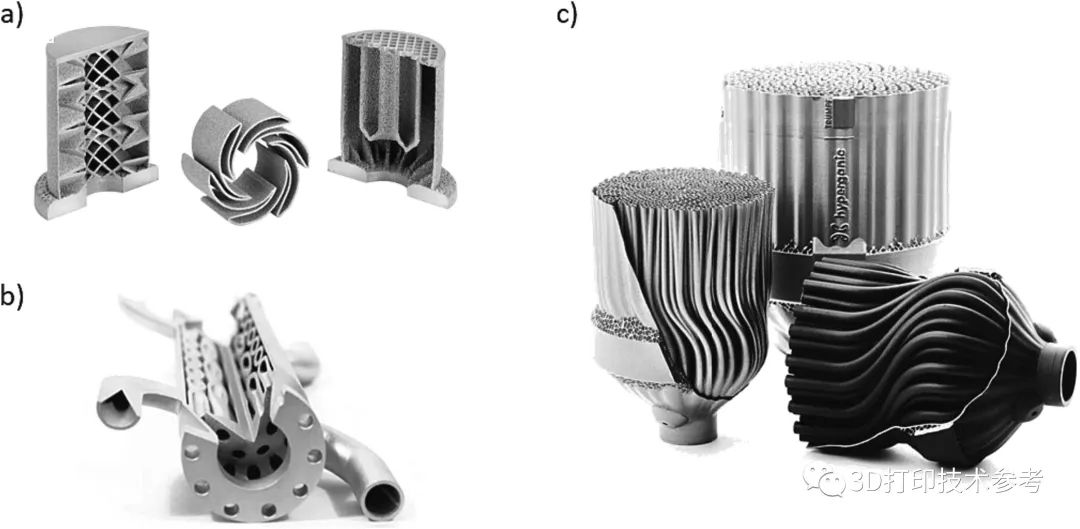

现代工业已达到一定的技术进步水平,可以保证克服上述限制。特别是,设计阶段的拓扑优化和生产阶段的增材制造这两种新技术的结合,扩大了热交换器的生产空间,增加了可能的类别,并且在一些限制下,可能有助于提高性能用于航空航天和其他应用。

拓扑优化是一种数学技术,它使用可变的设计参数和约束条件来生成形状,以保证一个或多个目标函数的最大化或最小化。具体来说,在满足约束条件的情况下,通过调整工程参数的值来达到目标函数的最大值或最小值,这就是优化的实现。这种有用的工具与先进的计算建模软件和增材制造技术相结合,可以创建具有优化表面和低重量的热交换器设计。

使用优化模型和增材制造生产的新型热交换器

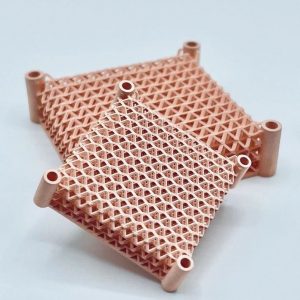

对最大化散热和性能的日益增长的需求是热交换器设计的新愿景。例如,晶格结构的使用被证明是增强传热从而提高热交换器效率的一种可能方法。晶格结构是一种由支柱组成的结构,以周期性排列的拓扑顺序排列,重复一次或多次。网格结构保证了显著的机械阻力,从而形成高效的负载支撑系统,并且还为横流热交换提供了制造的可能性。由于冷流体通过孔道传播的横流,来自热流体的热量通过传导和对流通过网状结构局部消散。晶格结构的空区域中的高热传导和对流以及低流动阻力的结合导致了高效的热交换。传统上,晶格结构是使用传统制造技术生产的,这在架构数量上有很多限制。另一方面,现代增材制造技术的引入扩大了可以创建的可能几何形状。

带有晶格结构的3D打印热交换器

带有晶格结构的3D打印热交换器

目前,对空心结构使用的研究正在进行中,与晶格结构的结合可以显著提高热效率。这些通过增材制造制造的新型空心壁热交换器具有巨大的工业发展潜力,但传热、损失和结构类型之间的关系仍需要正确评估。尽管如此,通过增材制造晶格结构和薄壁特征的一些限制仍然是科学研究仍在努力应对的挑战。最小和最大倾斜度、厚度和精度的限制并不总能保证实现复杂结构的制造。

增材制造是一种现代制造工艺,为创造具有复杂几何形状的新产品提供了极大的灵活性和机会。近几十年来,增材制造开始对传统制造技术难以制造的产品且原材料浪费非常严重的工业领域产生了巨大影响。此外,增材制造的引入使得拓扑优化等技术的实施成为可能,从而通过减轻组件的重量来提高性能。因此,在航空航天领域使用这些工艺制造组件增加了创新机会,并提供了制造热交换器的新方法。

赛峰金属3D打印的新型高性能热交换器

赛峰金属3D打印的新型高性能热交换器

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.3D打印 | 赛峰集团推出新型航空发动机热交换器HIPEX

3.高导热、高强度——用于热交换器3D打印的「双两百」铝合金问世