性能媲美锻造,西工大黄卫东教授团队开发3D打印高强、高韧铝合金

高强铝合金由于优秀的比强度已成为商用和军用飞机主要的结构材料。对于大多数对安全至关重要的应用,高强度和高韧性是对结构材料的关键要求。然而,强度和韧性通常相互排斥,韧性会随着强度的提高而降低,导致设计者可以安全使用的高强度铝合金的屈服强度受到限制。

近期,西北工业大学黄卫东教授课题组开发了一种采用SLM技术3D打印的Sc/Zr改性Al-Mg和Al-Mn基合金,具有良好的强度和韧性组合,实现了与高强度7xxx锻造铝合金相当的高屈服强度,为制造高强、高韧铝合金提供了一种有效的策略。

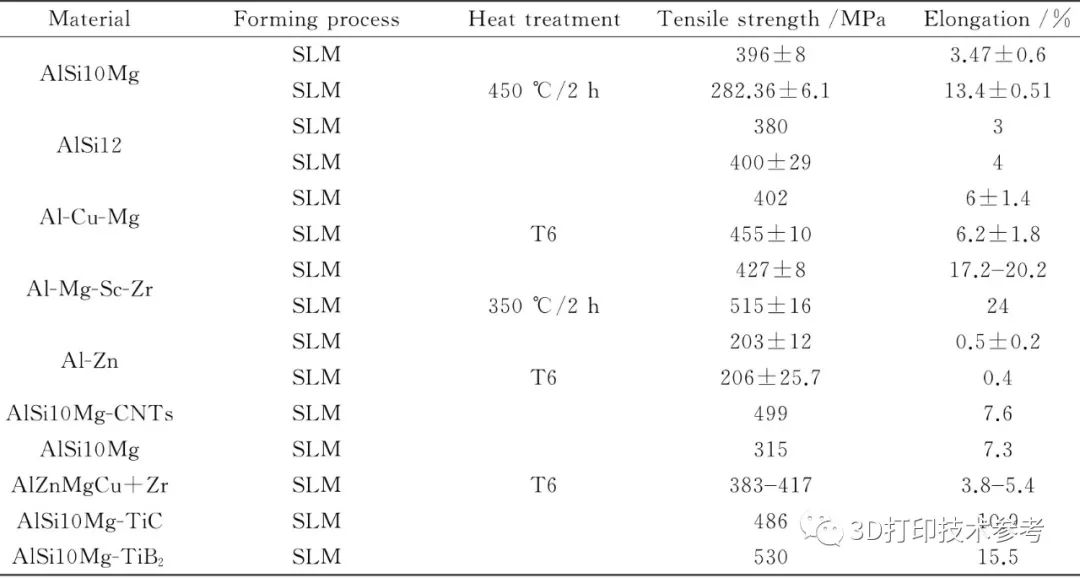

激光增材制造铝合金及其复合材料的力学性能

激光增材制造铝合金及其复合材料的力学性能

通常,断裂韧性与裂纹尖端和局部微观结构之间的相互作用有关。特别地,采用SLM技术3D打印的Al-Mg(Mn)-Sc-Zr合金不仅具有超细第二相颗粒,而且在整个熔池中还存在明显的的非均相α-Al基体组织(混合了等轴晶和柱状晶)。此外,激光轨迹的重叠进一步在宏观尺度上产生了空间非均匀的微结构。因此,其断裂韧性与裂纹尖端以及超细非均匀微观结构之间的相互作用有关。

本研究中的Al-Mg-Sc-Zr粉末采用真空感应气体雾化(VIGA)工艺制备,粉末化学成分为Al-4.66Mg-0.48Mn-0.72Sc-0.33Zr-0.12Fe-0.03Si(wt.%),并使用EOS M280 3D打印机制造。采用优化的工艺参数可实现高于99.4%的致密度,打印完的样品在325°C下直接时效4小时(峰值时效),以引入二次Al3(Sc,Zr)析出物实现沉淀强化。

以往有研究发现,采用SLM技术打印的Al-3Mg-0.2Sc-0.1Zr(wt.%)合金由柱状晶粒构成。而在本研究中,由于提高了Sc、Zr的含量,获得了由细晶粒和粗晶粒交替组成的非均匀晶粒组织。在熔池尺度上,显微组织由熔合边界处的等轴晶带和熔池内部的扇形柱状晶区组成,异质晶粒结构的起源归因于整个熔池中初级Al3(Sc,Zr)相(有效的成核位点)的不均匀沉淀。由于原生Al3的富集(Sc,Zr)颗粒和高冷却速率,等轴晶粒带中的晶粒被显著细化为超细晶粒(0.1–1μm),其比铸态Al-0.7Sc合金(25±2.7-70±4.6μm)小一个数量级。

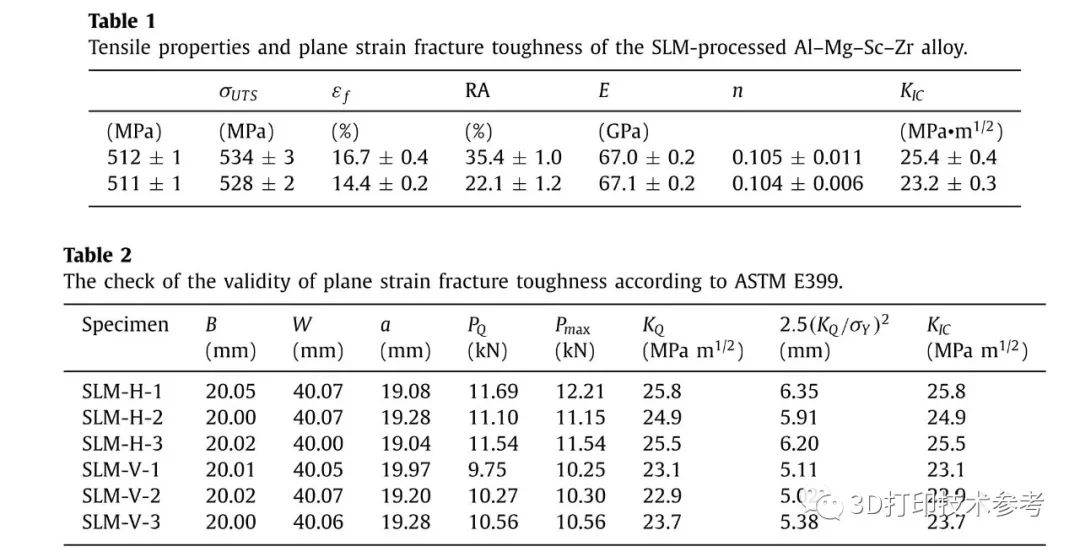

SLM制造的Al-Mg-Sc-Zr 合金的力学强度、表面粗糙度及断裂韧性数据

SLM制造的Al-Mg-Sc-Zr 合金的力学强度、表面粗糙度及断裂韧性数据

传统的高强度锻造铝合金通常包含三种类型的第二相颗粒:在凝固过程中形成的粗颗粒(直径约1-10μm);在铸锭均匀化过程中形成的中间弥散体(直径约0.1μm);以及在时效过程中形成的纳米级沉淀物实现了沉淀强化。与传统锻造铝合金相比,SLM加工的Al-Mg-Sc-Zr合金中第二相颗粒特征的关键区别在于成分颗粒的显著细化。由于熔池凝固过程中的高冷却速度,组成颗粒的尺寸被超细化至50-200nm,体积分数约为1%。因此,直接时效后合金的成分和弥散颗粒很难区分。在直接时效过程中,在α-Al基体中形成了纳米级(半径约2nm)的二次Al3(Sc,Zr)析出物。

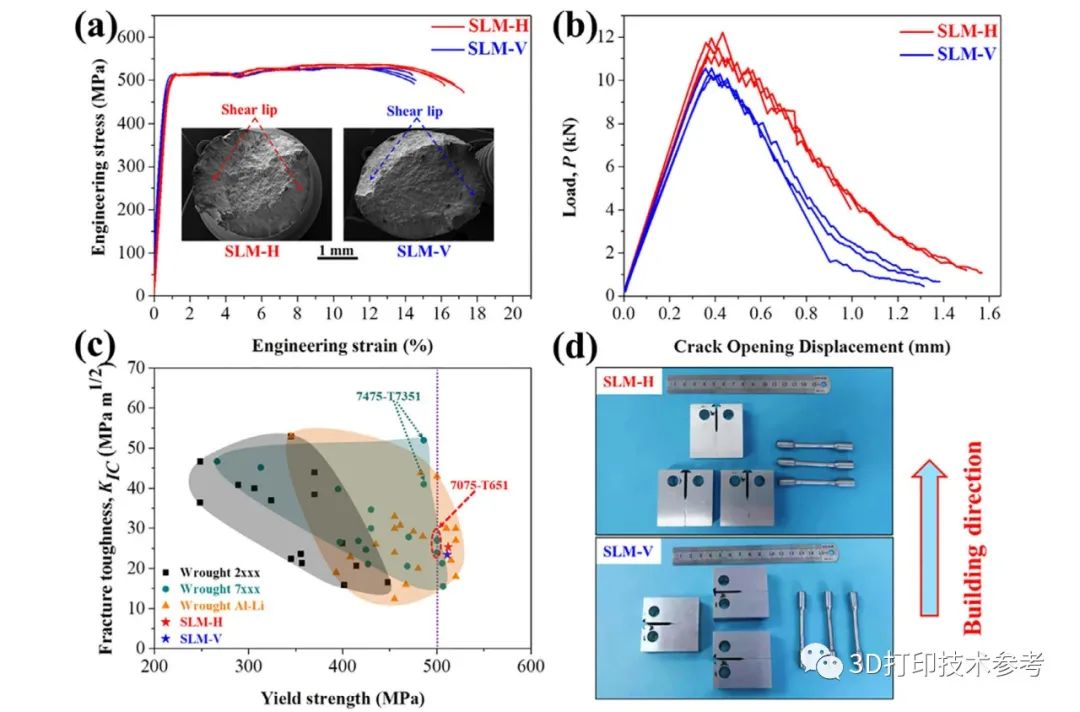

由于缺乏与晶粒超细化相关的位错积累,该合金在拉伸试验期间表现出较低的屈服伸长率和整体应变硬化能力。试验结果表明,该合金的抗拉强度各向异性较低,而延展性体现出各向异性的特点。将SLM 加工的Al-Mg-Sc-Zr 合金的强度和韧性与传统的2xxx、7xxx 和Al-Li 锻造铝合金进行比较发现,前者具有良好的强度和韧性组合,性能堪比7075-T651高强锻造铝合金。

所开发的铝合金的应力应变曲线及其与传统高强铝合金的强韧性比较

所开发的铝合金的应力应变曲线及其与传统高强铝合金的强韧性比较

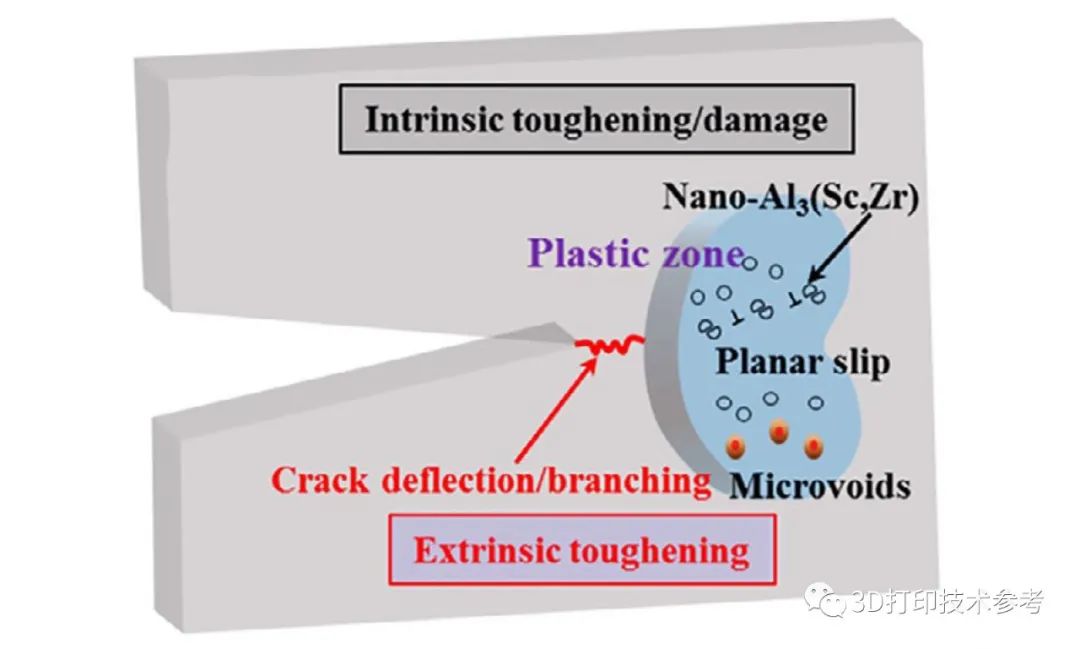

从断裂力学的角度来看,金属基材料的断裂过程可以看作是内在损伤/增韧和外在增韧过程的综合结果。内在损伤取决于微观结构的特征,一般涉及裂纹尖端前塑性区第二相粒子的开裂或脱粘以及基体相的晶间或穿晶断裂等过程,内在增韧机制阻碍了可能的损害行为。相比之下,外部增韧机制如裂纹偏转和裂纹从I型方向分叉,通常会导致I型裂纹扩展驱动力的损失。

SLM处理的Al-Mg-Sc-Zr合金的内在损伤/增韧和外在增韧机理

SLM处理的Al-Mg-Sc-Zr合金的内在损伤/增韧和外在增韧机理

据报道,铝基合金的固有损伤过程取决于多尺度第二相粒子的特性。通常,纳米析出物在很大程度上控制了滑移和变形行为,并间接影响合金的断裂韧性。组成颗粒和分散体通过影响空隙的成核、生长和聚结直接影响断裂韧性。当基体塑性变形时,大的组成颗粒很容易开裂,而中间弥散体具有较强的抗裂纹能力。

总之,对于SLM处理的Al-Mg-Sc-Zr合金,由于熔池凝固过程中初生Al3(Sc,Zr) 相的高冷却速率和不均匀析出,在合金中获得了超细且非均质的显微组织。成分颗粒的超细化促进了内在增韧,而非均质 α-Al 基体微观结构诱导了外在增韧机制,如裂纹偏转或分支等。尽管由于二次Al 3 (Sc,Zr) 纳米析出物导致的有序平面滑移导致脆性裂纹,但断裂韧性通过与超细和异质微观结构相关的多种内在/外在增韧机制得到有效改善。这项研究展示了一种制造高强度和高韧性铝基合金的新策略。

延伸阅读:

1.西南交大采用X射线三维成像揭示3D打印铝合金疲劳行为的各向异性

3.铝合金大尺寸构件3D打印一体化制造的需求、限制因素及进展