【空间在轨增材制造】入选2020年宇航领域十大科学问题和技术难题

在9月18日的中国航天大会上,2020年宇航领域十大科学问题和技术难题发布,面向空间超大型天线结构的在轨增材制造技术与超大型空间光学装置在轨组装和维护技术被纳入其中。这两项技术,均属于空间在轨制造范畴。

据介绍,十大科学问题和技术难题是由中国航天大会学术委员会的院士、专家以“面向2050年对航天技术发展具有导向作用,对航天技术或产业创新具有关键作用,切中航天技术发展重点和要点,具有代表性”为重要评判标准,对宇航领域科学问题和技术难题征集活动中所提交的材料进行审慎评议后最终确定的。

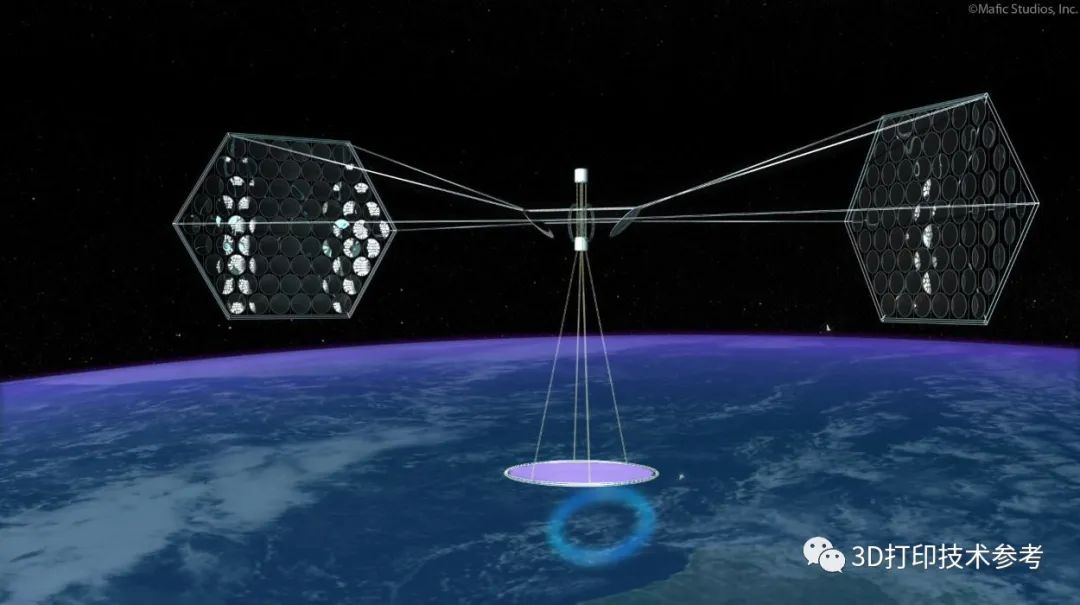

随着我国在轨任务需求的增长和规模的扩大,在可以预见的未来将会有更多且更大的空间系统在轨运行,如大口径空间望远镜、超大型通信卫星天线、超大型太空发电站等。

在大型构件的在轨组装方面,受火箭推力、整流罩包络及机构复杂度的影响,未来深空探测、天文观测、战略侦察等工程所需的大面积、大跨度空间结构一次性实现在轨布署有较大的难度。空间在轨增材制造、在轨组装可将单次/多次发射入轨的结构模块、功能模块等基本单元依序组装成期望的大型空间系统。

詹姆斯·韦伯太空望远镜的直径为6.5米,目前我国运载能力最大的火箭长征五号内部直径为4.5米

詹姆斯·韦伯太空望远镜的直径为6.5米,目前我国运载能力最大的火箭长征五号内部直径为4.5米

另一方面,航天器的质量往往非常大,但实际上在空间微重力环境下并不一定需要结构非常强,航天器的结构做的很重、很大,是因为要经受住航天发射过程中巨大的冲击。如果能够实现空间在轨制造,也将大大减轻航天发射的成本。

空间在轨增材制造属于在轨制造的一种重要形式,它将有效解决未来空间超大型天线系统建设的难题,为超大型空间结构的在轨建设和维护提供有效手段,对推动我国天文观测、空间太阳能发电等领域技术发展与应用具有重要作用。

太空发电站效果图

太空发电站效果图

目前在轨制造主要通过真空增材制造设备或机器人实现。通过在“国际空间站”上的增材制造设备制造零部件,区别于地面的核心在于保证微重力、真空条件下制造零部件的力学性能;通过机器人在轨制造,即采用具有增材制造功能的多臂机器人,利用碳纤维等材料建造桁架子结构,并将这些子结构组装成为大型系统。

目前,空间站中的增材制造已经被普遍证实可行;美国、俄罗斯、中国的航天机构已完成熔融沉积、光固化以及生物3D打印等的在轨制造实验;德国宇航中心也已在开展微重力条件下的金属粉末床熔融工艺。

在空间站或飞船内部进行3D打印

在空间站或飞船内部进行3D打印

利用机器人进行在轨制造则可以追溯到1993年,德国通过地面操作太空机器人完成预定任务,随后日本、加拿大、美国、俄罗斯、中国也进行了相关研究与探索。机器人的主要形式经历了从单机械臂到双机械臂到目前多机械臂的发展,任务形式也从在轨捕获、在轨维修,发展到在轨组装,也即机器人在轨增材制造。

空间机器人通过在轨增材制造实现大型航天器构建

空间机器人通过在轨增材制造实现大型航天器构建

2015年7月,NASA启动“大型结构系统太空装配”项目,旨在实现大型模块化结构系统在太空中的自动装配、服务保障、翻新、重构以及再利用。

NASA授予太空制造公司(Made in Space)价值2000万美元、为期两年的“建筑师”项目合同,研发装有机械臂的3D打印机,并将其安装在国际空间站外部分离舱。这种太空制造与装配设施将使NASA和私营公司仅需将增材制造所需的原材料和某些高价值部件(如传感器、电子元器件和电池)发送至太空,便可以在太空中用机械臂将这些零部件与增材制造的零部件装配起来。“建筑师”项目官方名称为“多功能太空机器人精确制造与装配系统”,是NASA“临界点”计划选取的3个在轨机器人制造与组装航天器和结构相关项目之一。

Made in Space空间机器人演示在轨增材制造

Made in Space空间机器人演示在轨增材制造

美国Tethers Unlimited公司正在研究的在轨制造系统——“蜘蛛制造”,将利用蜘蛛状机器人在轨进行大型空间结构如天线、电池板、桁架和其他多功能结构的制造与组装。只需要将原材料送入轨道,即可由机器人利用增材制造技术在轨制造,并将制造的零部件装配成大型系统。“蜘蛛制造”已完成机器人样机制造,进行了地面演示,验证了“蜘蛛制造”概念关键工艺的基本可行性。该公司从2016年开始制造第二代机器人原型。

空间在轨增材制造地面试验

空间在轨增材制造地面试验

中国非常重视空间机器人系统的研制,在载人航天空间站规划了大型、中型两套空间机械臂系统,也利用载人飞行器开展了空间机器人相关技术的在轨验证。

2013年,我国首个空间机器人成功发射,并圆满完成各项任务;2015年,我国自主研发首个全自由度空间机器人系统;同年,我国空间站大型机械臂初样阶段研制获重大突破,目前已进入正样阶段;2016年,天宫二号搭载空间机械手通过人机协同完成多次在轨维修和装配任务。

中国载人航天空间站在建造阶段将配备核心舱 、 实验舱机械臂两套机器人系统。核心舱机械臂主要用来完成空间站舱段转位与辅助对接、悬停飞行器捕获与辅助对接、支持航天员EVA等;实验舱机械臂主要用以暴露载荷照料、光学平台照料、载荷搬运、支持航天员EVA等活动。核心舱机械臂和实验舱机械臂展开长度分别约为10m和5m,最大在轨载荷分别为25000 kg和3000kg,均具有7个自由度,可完成空间站的维修维护任务。

空间机器人是实现空间操控自动化和智能化的重要手段之一。在当前在轨应用及验证的基础上,未来空间机器人的应用方向将从空间目标的抓捕与移除、高价值目标的在轨服务与维修发展到空间大型构件的在轨组装等任务,空间机器人也将成为空间在轨增材制造的关键。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

3.专访中科院太空制造技术团队:介绍太空立体光刻3D打印的意义

4.迄今为止集中力承载环境最“恶劣”的航天3D打印应用通过飞行考核