围绕增材制造零件可靠性分析,概述增材制造方法的可重复性!

增材制造技术为现代制造业提供了自由度高的设计能力。然而工业应用需要对增材制造零部件可靠性问题进行广泛的分析,而重复性问题目前阻碍了该技术向充分、广泛的生产方向发展。随着当前研究的重点扩展到增材制造技术,需要确保现有方法的可重复性。近日,美国德州大学阿灵顿分校机械与航空航天工程学院的研究人员回顾了当前围绕增材制造零件以及类似可变制造过程的零件可靠性分析,概述了增材制造方法的可重复性问题的发生情况和影响。介绍了增材制造的验证方法和当前设计与验证方法的发展,以帮助工业领域采用增材制造技术。相关概述发表于《Journal of Materials Engineering and Performance》期刊。

原文链接:https://doi.org/10.1007/s11665-023-07897-3

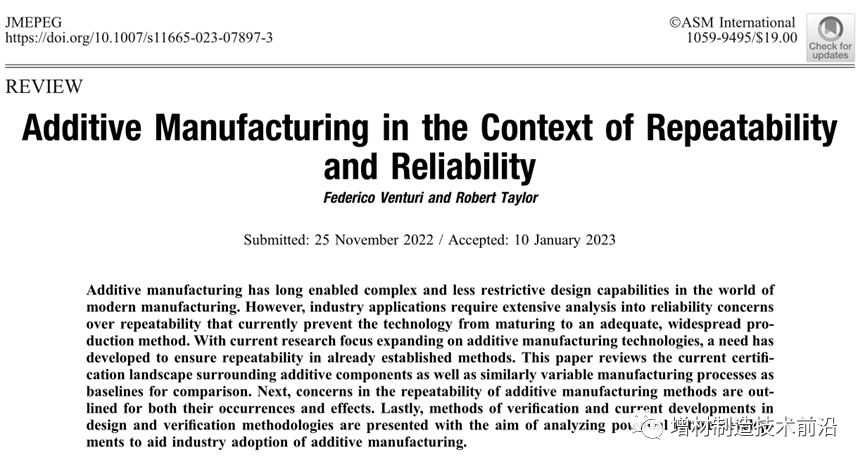

原文链接:https://doi.org/10.1007/s11665-023-07897-3在过去几十年里增材制造技术迅速发展,正受到越来越多的关注。增材制造技术的核心是实现其他方法无法实现的复杂几何形状零件,以小规模生产,并且引入更复杂的零件可以减少子零件的制备。数字化到成品方法的使用减少了制备零件的流程步骤,进一步缩短供应链结构。尽管增材制造技术在制造业中具有明显优势,但在工业上的应用却非常有限。很大原因是由于增材制造零件的可重复性和可靠性较差。要将增材制造技术制备的零件性能实现到传统制造方法的水平,必须注重可靠性。图1是综述论文组成图,表明对可变性、可靠性和最终设计的主题进行分析的必要性。作者这项概述填补目前增材制造研究中可靠性这一首要主题的这些空白。

图1 与可靠性主题相关的综述论文的比例

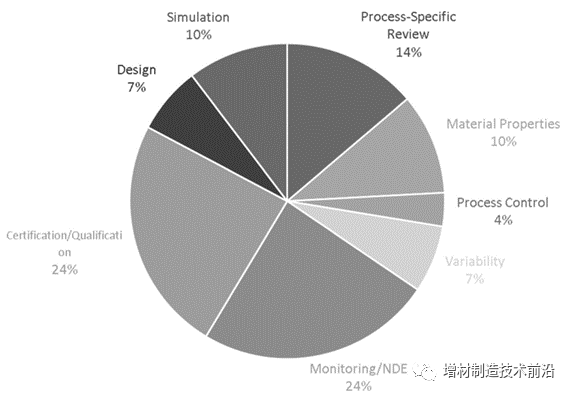

可靠性在制造和应用领域发挥着重要作用,尤其是航空航天和汽车等行业严重依赖认证程序来确定零件或结构的可靠性。在当前航空航天领域,工艺、设备和部件的认证对安全高效地使用关键产品至关重要。增材制造C20-29、JSSG-2006和MIL-STD-1530C等文件概述了应用于整个飞机结构的模拟、测试和验证以及后续认证策略。这些指南依赖于模拟结果来帮助零件制备减少成本和时间。由于与生产全尺寸零件相关的巨大成本,一种通用的测试方法被称为图2所示的“构建块”方法。另一种方法通常在增材制造零件中引用,被称为“点测试”。这种方法的特点是用全尺寸零件进行测试。通过对几个全尺寸零件的统计分析来建立设计的完整性,可以在特定情况下优化认证程序。在这种情况下,生产完整零件的成本几乎与生产大量较小样品的成本相同。

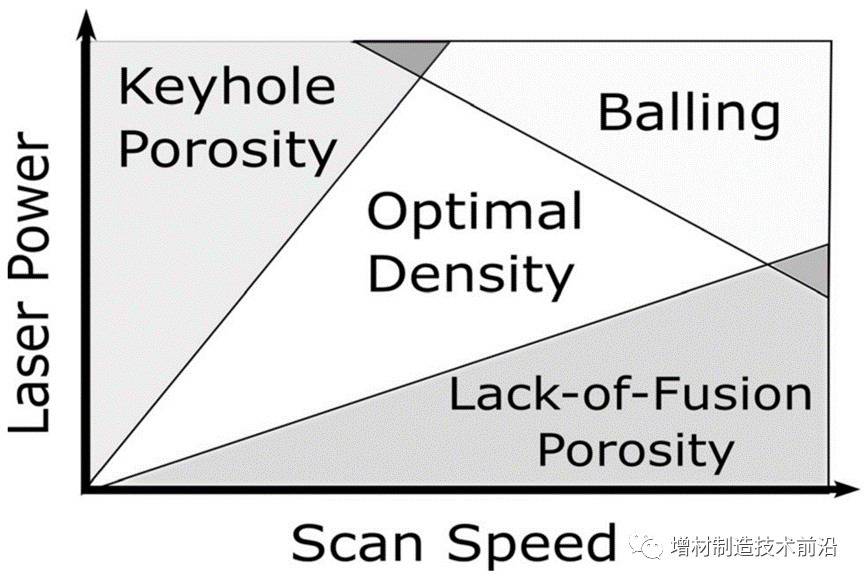

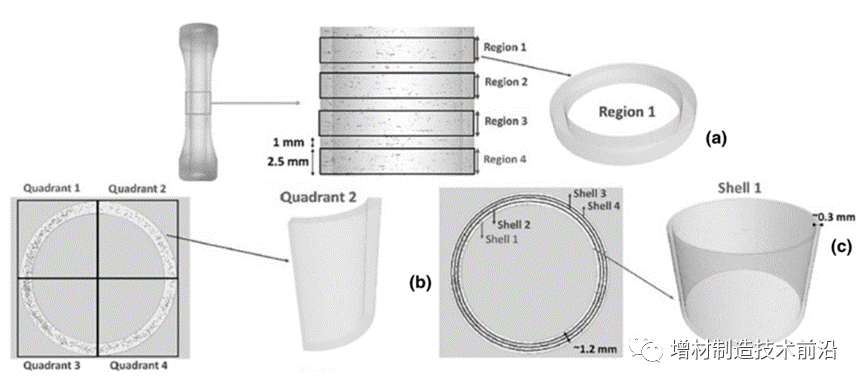

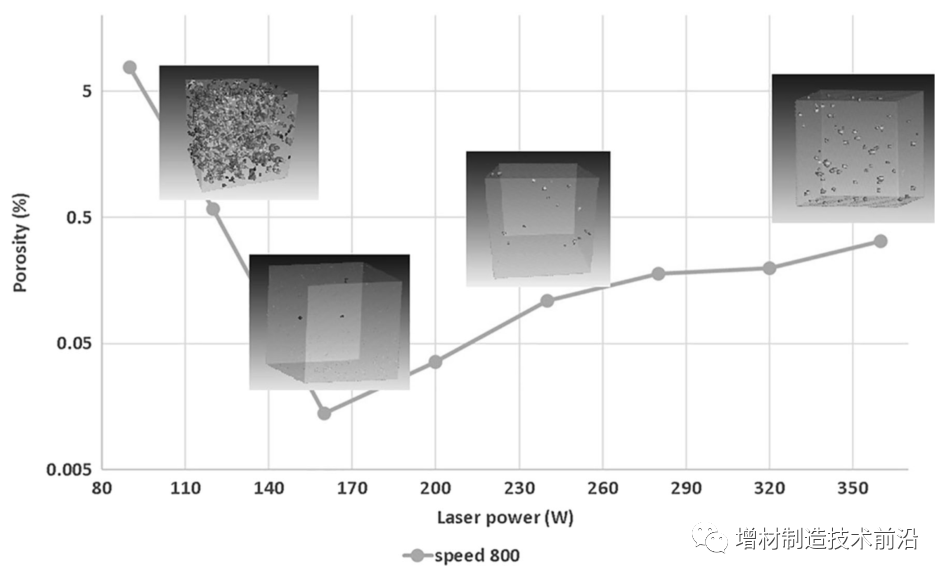

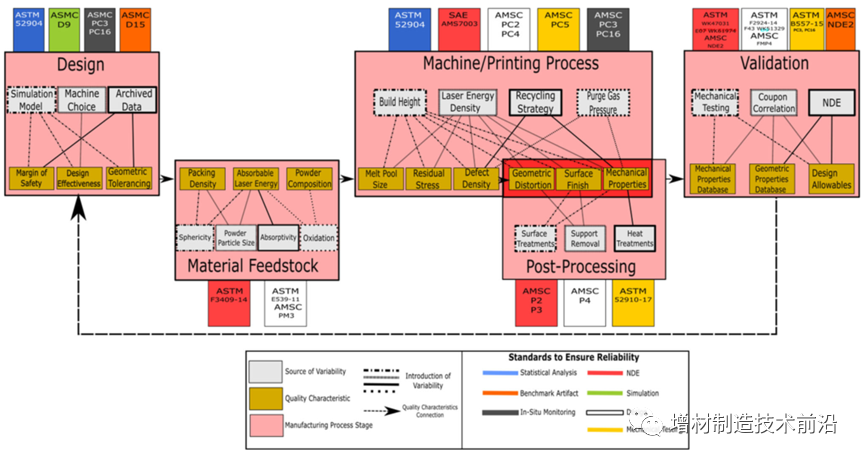

可靠性指标,如疲劳寿命或几何变化已被证明在增材制造和传统制造技术(如铸造和复合材料)中是相似的。然而可重复性却没有,可靠性需要可重复性。因此首先了解该技术固有的可变性。可变性源于制造技术所固有的工艺条件,如在增材制造方法中可用的一些常见可改变参数(包括扫描速度、构建板温度、层高度和间距等)。在优化可改变参数的实验设计和响应面法方面进行了广泛的研究。按照这种方法,创建流程图将质量特征与可改变的参数联系起来,如图3所示。另外一个大的变化是增材制造中不确定性影响的量化。预处理的变化从来源开始,粉末形态和原料粉末的化学成分是增材制造工艺引入的许多变量的起源。粉末直径、球形度和颗粒附着力的分布影响填料密度和熔化颗粒的流动性,并最终影响表征打印局部热特性的熔池形态。机械变化,如疲劳,强度和缺陷分布,通常出现在增材制造通过所有输入变量的自然波动,几何设计与机械性能相关联,如不同壁厚的样品机械性能不一,不同摆放位置零件性能不一,不同高度部位零件机械性能不一(图4)。此外,粉末的汽化导致粉末液滴形成具有较差的球形特性也会机械性能的变化。增材制造机械性能可靠性的另一关键指标之一源于缺陷密度和分布。

图3 各种工艺缺陷形成与扫描速度和功率映射

图4 不同厚度样品机械性能不一

图5 增材制造样品的不同位置缺陷分布

无损评估对零件进行检查,不会对零件的功能产生负面影响。正在开发的无损检测技术标准,如ASTM WK47031和ASTM 52908,可以帮助选择无损检测方法。工艺后处理检查,从模拟到物理检验,无损检验提供了检查部件故障或缺陷的方法,以更新部件的预期寿命,并确定部件何时达到预定义的退役标准。图6表明工艺选择可以通过3D-XCT来检验。此外,这项研究还提供了一个关键的力学元素,即临界孔径。临界孔径决定了基于最大检测孔隙的整个零件的强度,提高了增材制造零件在设计和制造方法中彻底无损检验的重要性。增材制造技术在逐层打印方法中提供了独特的优势,可以直接监测打印过程中的异常。破坏性测试是在机械极限下对部件的机械性能进行表征,不适合未来使用。

可靠设计的起点是利用研究和测试中发现的统计信息来开发确定设计允许范围的置信带。制定这些限制的一种方法是通过物理测试产生统计信息。然而模拟可能不总是与物理现象一致,但相关性会随时间的推移而提高。在产品开发的初步阶段,通过模拟添加优化设计可以帮助辨别设计决策,在增材制造优化早期具有优势。在物理层面上,使用有限元模拟制造结果,可以帮助减轻昂贵的机械测试。这些结果可以实现可靠性优化,例如减少残余应力和变形。可以确定导致产生可靠结果的最高概率的设计参数。如不简化模型,模拟的计算成本非常巨大。代理建模和降维已经进入增材制造建模和仿真领域,作为有效的工具来降低全尺寸模型的计算强度。制造后增材制造零件的无损检测标准正在制定中,并发布了ASTM E3166-20e1等指南,协助将传统的无损检测技术过渡到增材制造。

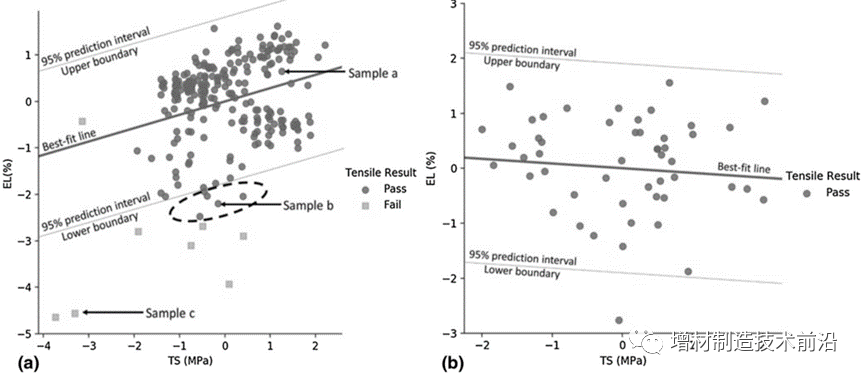

研究者开发了标准零件如图7,用于所有增材制造机器评估关键可靠性参数,以确保来自不同机器和工艺的零件之间的同一性。同时提出了三个关键元素,化学成分,相组成和热历史,需要观察以确定成品零件。还有学者研究了16个不同的参数,其中气室压力被发现有显著影响,因此在后续生产中得到了更严格的控制。图8中看出得到的拉伸率和拉伸强度的置信范围缩小,降低了整个过程的不确定性。零件的后处理也可以减少可变性,减少可能导致性能特征不稳定的因素,如疲劳和残余应力。一些传统的后处理技术在增材制造中的有效性已被核查。此外测试这些工艺对增材制造后续设计性能的优势是至关重要的。如热等静压可以减少增材制造样品中的缺陷。为了减少表面粗糙度的可变性及其对机械性能的后续影响,可以利用喷丸强化等流行技术。

图7 标准测试工件(a)用于增材制造零件的鉴定,以及(b)在拉伸试样移除后

图8 (a)和(b)分别显示了正控制腔室压力前后的平均伸长率与平均抗拉强度的差值。采用过程控制后,通过清楚地显示95%预测界限之外的异常值,增加了过程的可预测性

这项研究阐述了增材制造中开发方法和标准以确保可靠的必要性。然而这个过程本身存在一些局限。其中由于行业制造商之间缺乏标准化。随着新技术的逐年增加,所需要的是一套经过测试的增材制造技术,用于生产零件。研究表明通过灵敏度分析和不确定性传播等技术对确保可靠性的最关键因素有更全面的理解,则将提供进一步的帮助。虽然许多方法侧重于使用现场监测和前/后工艺测试,但显然需要更成熟的技术来快速分析缺陷。数据库的开发对于采用增材制造以提供无损检验收集的信息至关重要。通过增材制造流程各个阶段的分析和数据记录,行业可以共同开发增材制造零件统计分析所需的测试,从而减少这一通常昂贵且耗时的过程。

展望未来,增材制造最关键的焦点需要是实现和认证。这篇综述介绍了可靠性的关键要素以及标准和确定的差距,这些都推动了可重复的发展过程。这些与可靠性相关的关键要素如图9所示。增材制造工艺分为五个阶段,每个阶段都代表了定义增材制造技术的前置、现场和后处理的关键方面。可变性,如结构高度对质量特征(如熔池大小、残余应力和缺陷密度)的影响,被相互关联地展示出来,证明这些参数之间的相关性,这些参数有些由用户控制。最终图9显示了可变性对增材制造中再重复的影响。虽然不是全面的,但这些可变性来源可以作为未来研究的主题,以量化并反过来减少其值的波动性。

图9 增材制造过程中对性能指标产生负面影响的可变性来源流程图

总之,纵观制造业历史,新技术不断发展为旧技术中遇到的问题提供解决方案。从铸造和机械加工到粉末冶金和纤维复合材料,增材制造似乎已经成熟到可以广泛引入工业的地步。在评估行业时我们可以参考美国国家航空航天局(NASA)在20世纪70年代引入的技术成熟度来衡量制造技术的成熟度。这种规模提供了一种想法,即一项技术何时可以被行业采用。从测试技术的基本操作原理的第1级开始,在所有希望利用增材制造技术的行业中始终达到第9级。牢记这一目标,各行业人们将继续努力,确保制造技术的可靠性和一致性,不仅可以提供复杂和限制较少的设计机会,而且还可以带来尚未完全实现的经济、生态和组织效益。

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.用好设备,解决问题 | 三维扫描助力轮船制造企业增强综合竞争力

2.国产3D打印数据准备软件重磅发布新版本,助力2万用户效率提升

3.科学家对金属3D打印中的缺陷形成有了新认识,能充分控制熔池稳定性

4.无支撑金属3D打印:VELO3D成功探索全球范围可重复、无差别制造