西南交大采用X射线三维成像揭示3D打印铝合金疲劳行为的各向异性

3D打印材料疲劳寿命的分散性——最大缺陷分布不确定

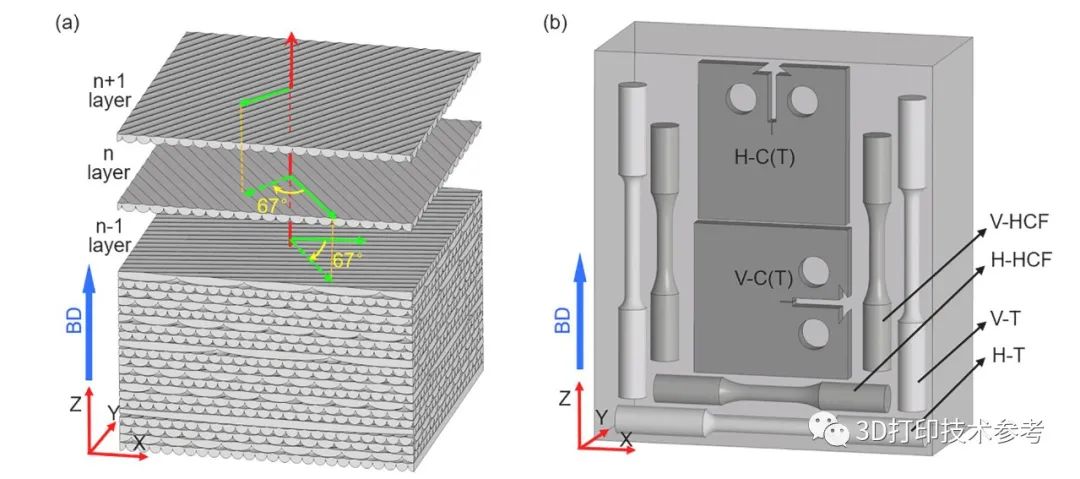

激光粉末床熔融(L-PBF)作为应用最为广泛的增材制造(AM)技术之一,具有成形精度高、复杂构件适应性强等技术优势。铝合金具有比强高、成本低、抗腐蚀等优点,被广泛应用于航空航天、轨道交通、汽车等工业领域。随着轻量化、一体化铝合金零件的迫切需求,各种复杂形状的铝合金零件如带有凸台、薄壁以及复杂内腔等构件的制备已成为目前的发展趋势,L-PBF技术有望为复杂铝合金零件提供一种新的快速制备方法。然而,相较于钛合金、镍基高温合金等其他金属而言,3D打印铝合金的研究相对滞后。由于铝合金粉末流动性差,以及激光反射率高、热传导性高等特性,在L-PBF成形过程中极易在内部产生未熔合、气孔、裂纹等缺陷,严重降低其疲劳性能,是影响其发展和应用的重要原因之一。

与焊接存在局域缺陷相比,增材缺陷具有全域分布特点。由于缺陷的位置、尺寸、形貌、数量以及多个缺陷之间的相互作用关系不同,构件局部的应力集中往往存在明显的差异。Murakami指出,影响金属材料疲劳寿命分散性的根本原因是最大缺陷分布的不确定性。此外,L-PBF成形还具有方向性,成形构件在不同堆积方向的疲劳性能也具有显著差异,是影响其发展和应用的重要原因之一。目前关于增材铝合金缺陷致疲劳断裂的研究大多局限二维表征手段(如断口观测等),对于增材制造内部三维缺陷主导下的疲劳损伤失效行为欠缺准确表征,亟需建立增材制造三维缺陷特征与其各向异性疲劳性能的关系。

缺陷容限评价——准确辨识和定量表征缺陷的几何特征

对于增材制造铝合金,合适的去应力热处理可以消除大部分残余应力,并有利于降低组织各向异性。在实际应用中,对承受疲劳载荷的部件往往需要对表面进行加工处理,以避免表面粗糙度对疲劳性能的影响。所以在经过热处理和机加工后,增材制件内部缺陷则会成为控制其疲劳行为的主要因素。缺陷的存在对材料内部的应力状态影响极大,导致应力集中,进而诱导裂纹萌生,降低疲劳性能。因此,获取增材制件内部缺陷特征,构建缺陷、应力和疲劳寿命间的关系是缺陷容限评价的重要目标,因此如何准确辨识和定量表征缺陷的几何特征成为缺陷容限评价的首要问题。

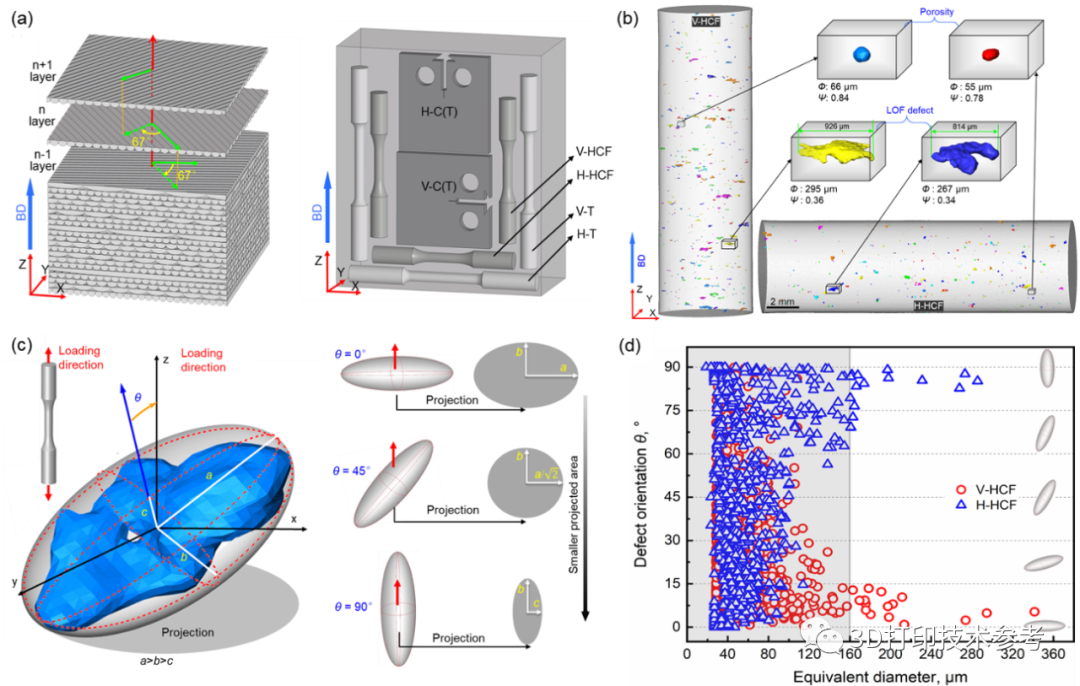

X射线断层扫描技术(X-CT)在复杂制件损伤检测方面的优势显著,其可以在三维空间上实现材料内部缺陷及损伤的可视化,并准确给出缺陷的空间尺寸、形貌和分布特征,为缺陷以及裂纹演变提供有效的技术支持,已成为当前材料失效机制研究的顶尖研究手段。此外,为定量表征材料内部缺陷对疲劳强度的影响,1976年日本学者Kitagawa和Takahashi将传统的名义应力评价方法与线弹性断裂力学(LEFM)理论相联系,基于材料的疲劳极限Δσw与裂纹扩展扩展门槛值ΔKth,得到疲劳极限与裂纹尺寸的函数关系,即著名的Kitagawa-Takahashi(K-T)图。Beretta等通过对比传统加工材料和增材制造材料对缺陷的敏感性,发现K-T图缺陷容限评定概念依然适用于增材制造部件。

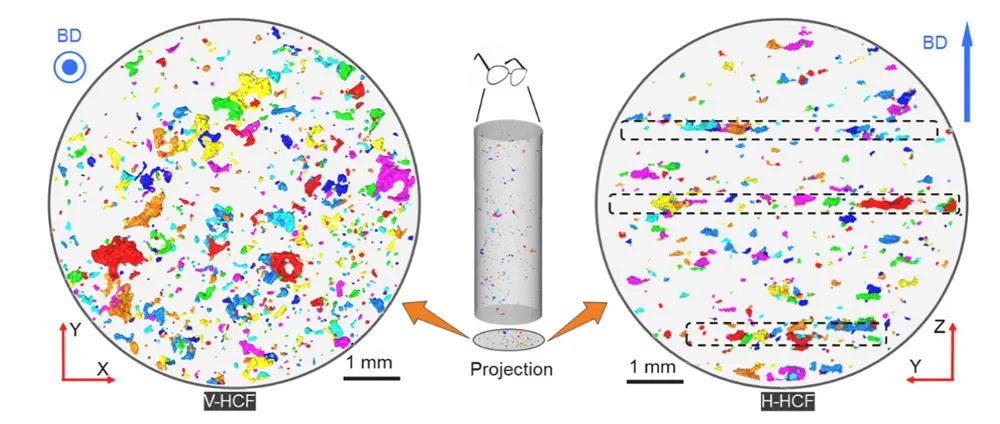

沿构建方向加载的高周疲劳试样与垂直于构建方向加载的高周疲劳试样投影到平面上的所有缺陷

沿构建方向加载的高周疲劳试样与垂直于构建方向加载的高周疲劳试样投影到平面上的所有缺陷

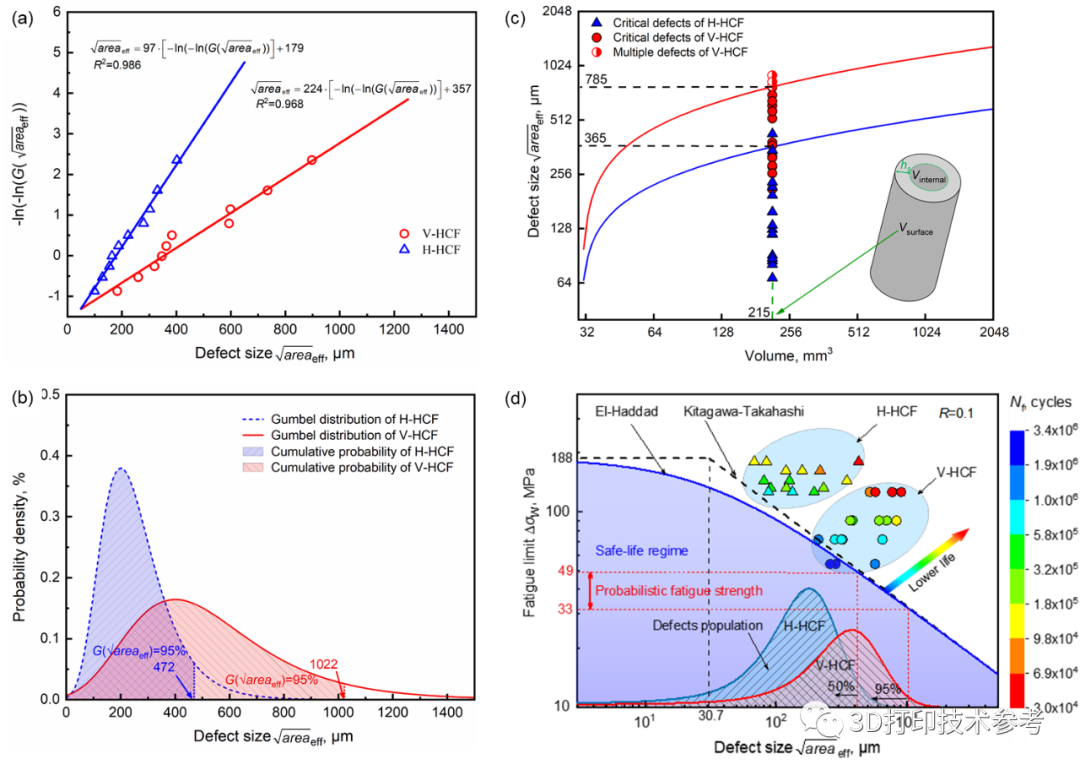

研究表明,随着缺陷等效尺寸的增大,材料的疲劳极限逐渐降低,裂纹扩展门槛值逐渐增大并逐渐达到长裂纹扩展门槛值;表面和近表面缺陷会在很大程度上降低其疲劳性能,且疲劳失效和断裂往往受表面最大缺陷处控制,因此可基于缺陷X-CT三维成像数据,利用极值统计方法估测不同尺寸下部件内的最大缺陷值,并结合K-T图对增材制造材料进行疲劳性能评价,探讨缺陷对疲劳极限的影响规律。基于上述实验及理论方法,本论文综合利用X射线三维成像(X-CT)、扫描电子显微镜(SEM)、单轴拉伸、高周疲劳、疲劳裂纹扩展门槛值等多种试验手段深入系统开展了L-PBF成形AlSi10Mg合金在垂直于堆积方向(X向)和平行于堆积方向(Z向)的三维缺陷特征、拉伸性能、疲劳寿命等方面研究,以探索增材制造三维缺陷与各向异性疲劳性能的关系。

无损、快速评估材料的疲劳性能

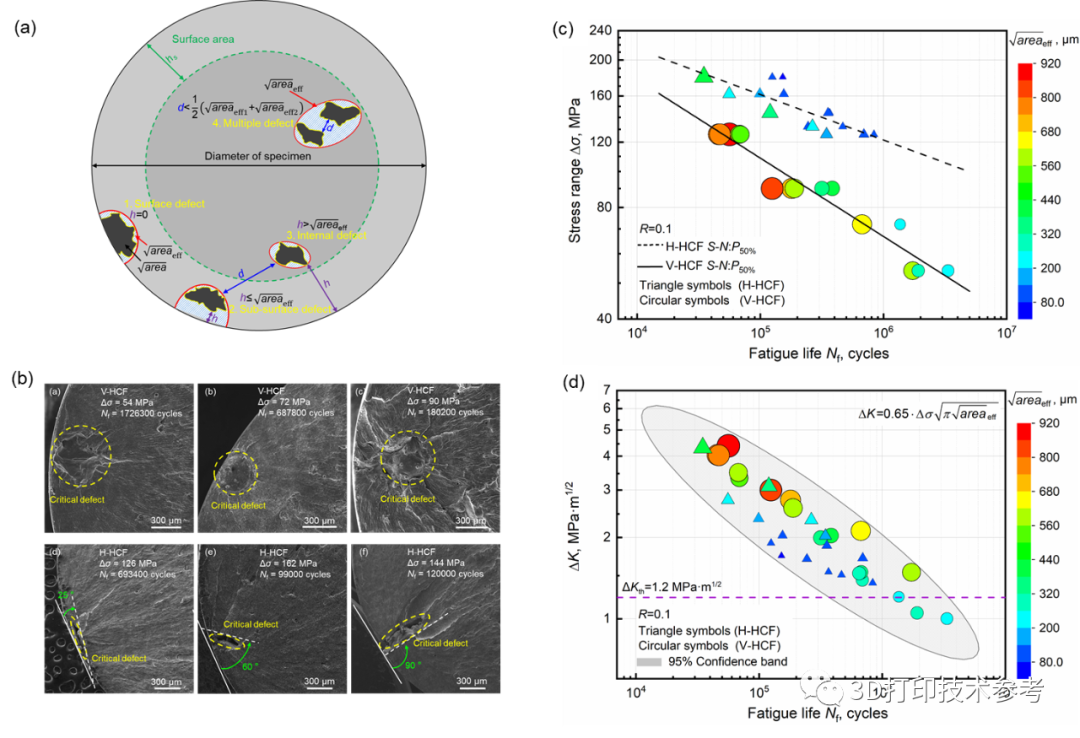

研究结果表明,不同取向L-PBF成形的AlSi10Mg合金试样内部三维缺陷形貌具有显著的各向异性,采用等效椭球模型表征具有扁平状特征的缺陷,并取等效椭球的长半轴(a)与中半轴(b)所在平面的法向与加载方向的夹角(θ)作为缺陷的角度特征参数,可以有效表征缺陷的最大特征尺寸及形貌的各向异性。当缺陷的等效直径大于160 μm时,Z向试样缺陷的特征角度趋向0 °,而X向试样的特征角度趋向于90°,不同取向试样表现出缺陷角度特征的显著各向异性,也说明了缺陷三维形态具有显著的各向异性。疲劳实验结果表明,Z向试样的疲劳极限为45 MPa,显著低于X向试样的疲劳极限(118 MPa),但X向试样的疲劳数据分散性却显著高于Z向,疲劳性能各向异性极为显著。

图 2:(a) 缺陷特征尺寸和位置表征示意图;(b) 不同取向试样疲劳源缺陷表征;(c)不同取向试样疲劳性能对比;(d) 缺陷特征尺寸对疲劳性能的影响。

图 2:(a) 缺陷特征尺寸和位置表征示意图;(b) 不同取向试样疲劳源缺陷表征;(c)不同取向试样疲劳性能对比;(d) 缺陷特征尺寸对疲劳性能的影响。

对疲劳断口裂纹源缺陷进行表征和统计,结果表明不同取向试样的疲劳裂纹均从表面或近表面未熔合缺陷处萌生,尺寸较大的扁平状未熔合缺陷主要分布在堆积层平面内,沿加载方向具有更大的投影面积,显著降低了Z向试样的疲劳强度。基于缺陷特征尺寸的极值统计方法和标准K-T图,对不同取向试样的疲劳极限进行预测,结果表明,对于Z向试样的预测结果误差在10%以内,而对于X向试样的预测误差较大,达到了30%左右,预测结果偏于保守。基于以上研究内容,论文构建了增材制造三维缺陷特征与其各向异性疲劳性能的关系:首先通过X-CT对试样内部缺陷进行三维精准表征,并将其等效为椭球,将其在投影面积的平方根(√area)作为缺陷特征尺寸;然后基于极值统计方法对不同取向试样内部的最大缺陷特征尺寸进行预测;最后结合修正的Kitagawa-Takahashi(K-T)图对不同取向试样的疲劳极限进行评估。

此研究加深了对三维缺陷致增材金属疲劳行为的理解,提出了基于缺陷三维成像的增材金属材料疲劳性能评价方法,可无损、快速评估材料的疲劳性能,并可对金属增材制造提供必要的工艺反馈信息,为3D打印材料的抗疲劳评估提供了思路。考虑到缺陷尺寸、形貌、位置等的综合影响,该团队应用大数据、机器学习等算法构建缺陷特征与疲劳强度和寿命之间的关系,进一步地,把材料成分和增材工艺作为输入参数,建立更加准确的疲劳寿命模型。

延伸阅读:

2.顶刊综述:3D打印金属材料的缺陷种类及其对疲劳性能的影响

3.看EOS如何提高材料的疲劳性能(内附一种无支撑工艺方案)