实时监测+传感器融合+机器学习!橡树岭实现3D打印过程无损评价90%检测率!

导读:橡树岭国家实验室的研究人员开发了一种方法,将打印部件的后检测数据与打印过程中传感器收集的信息结合起来。然后,组合数据会教导机器学习算法来识别产品中的缺陷。这种新方法实现了90%的检测率,与传统评估方法缺陷检测概率一致,从而节省时间并降低成本。

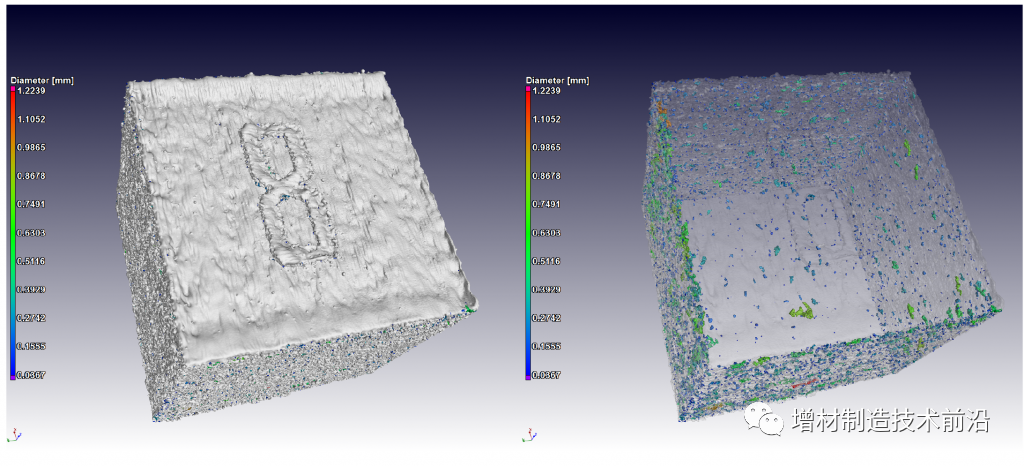

当前,关键金属3D打印的组件资格认证依赖于广泛的机械测试和无损评估。非原位表征技术,如X射线断层扫描(XCT)可用于对单个组件的检测,但仍需要同时进行其他辅助破坏性测试和分析之后才能使用。此外,许多无损检测技术都受到3D打印部件复杂几何形状和粗糙表面的挑战。例如,XCT在对大型或多细节特征零件进行成像时图像质量降低,零件的复杂几何形状会加剧散射伪影。再加上工艺漂移、机械性能不稳定以及机器之间的不一致性,这些严格的鉴定方案限制了3D打印技术的使用。

3D打印工艺的原位监测有望成为一种成本较低、可扩展性更强的非原位测试替代方案,因为它能够检查大型、多细节特征的部件,并且已被确定为能够鉴定增材制造部件的关键技术。然而,现有的原位传感器技术和数据分析技术很难在生产规模的L-PBF打印机上检测到表面缺陷(如内部孔隙和裂纹)。例如,对于通过L-PBF生产的零件,表面缺陷可能会对机械性能产生重大影响,特别是在循环载荷条件下。然而,在打印过程中,仅通过可见光相机成像可能无法观察到这些缺陷,可见光相机是L-PBF系统最常见的商业原位监测形式。目前的研究已经证明,使用红外波长的成像可以用于观察表面下的缺陷,但相对于可见光成像,这些技术要么空间分辨率差,要么视场小。不同但互补的传感器模态(如可见图像和红外图像)的融合提高了整体信息内容,但与对多模态传感器数据解释相关的挑战使原位缺陷检测仍然难以实现。

XCT检查3D打印零件中的缺陷

XCT检查3D打印零件中的缺陷

近年来,机器学习(ML)在处理监控数据方面的最新应用进展释放了3D打印零件鉴定的原位传感潜力。用于分析现场增材制造传感数据的机器学习方法已经取得了重大进展,但评估这些技术的方法很少受到关注,并且对机器学习的准确性仍持怀疑态度。

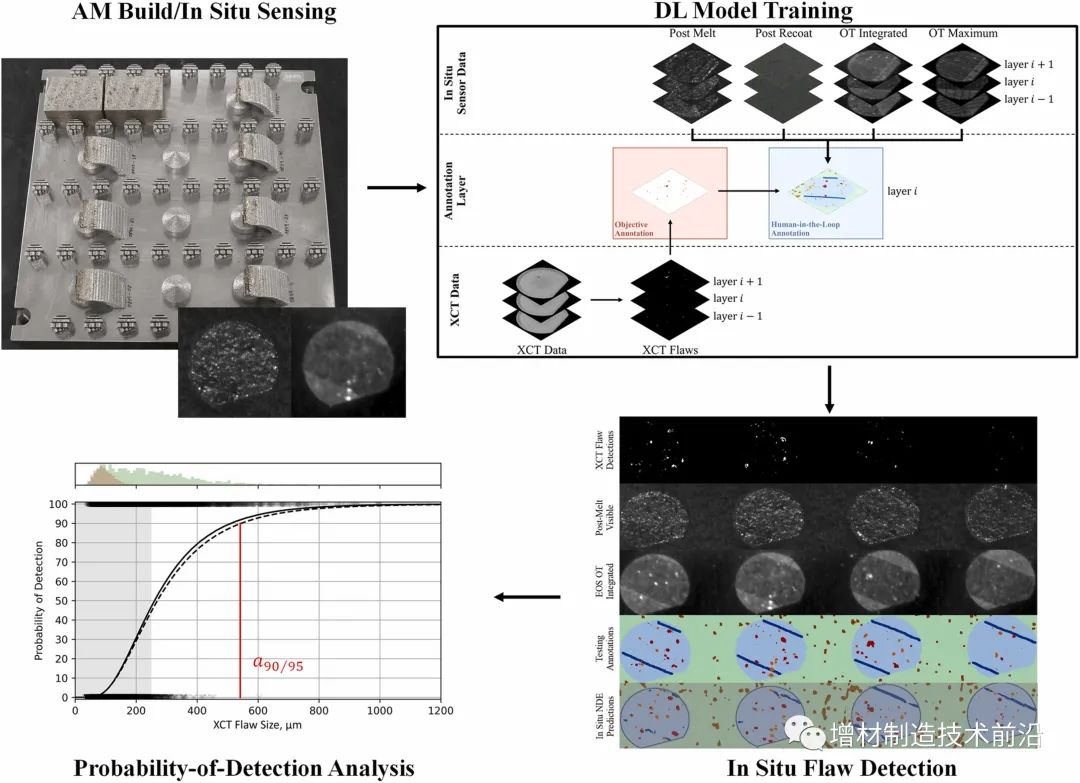

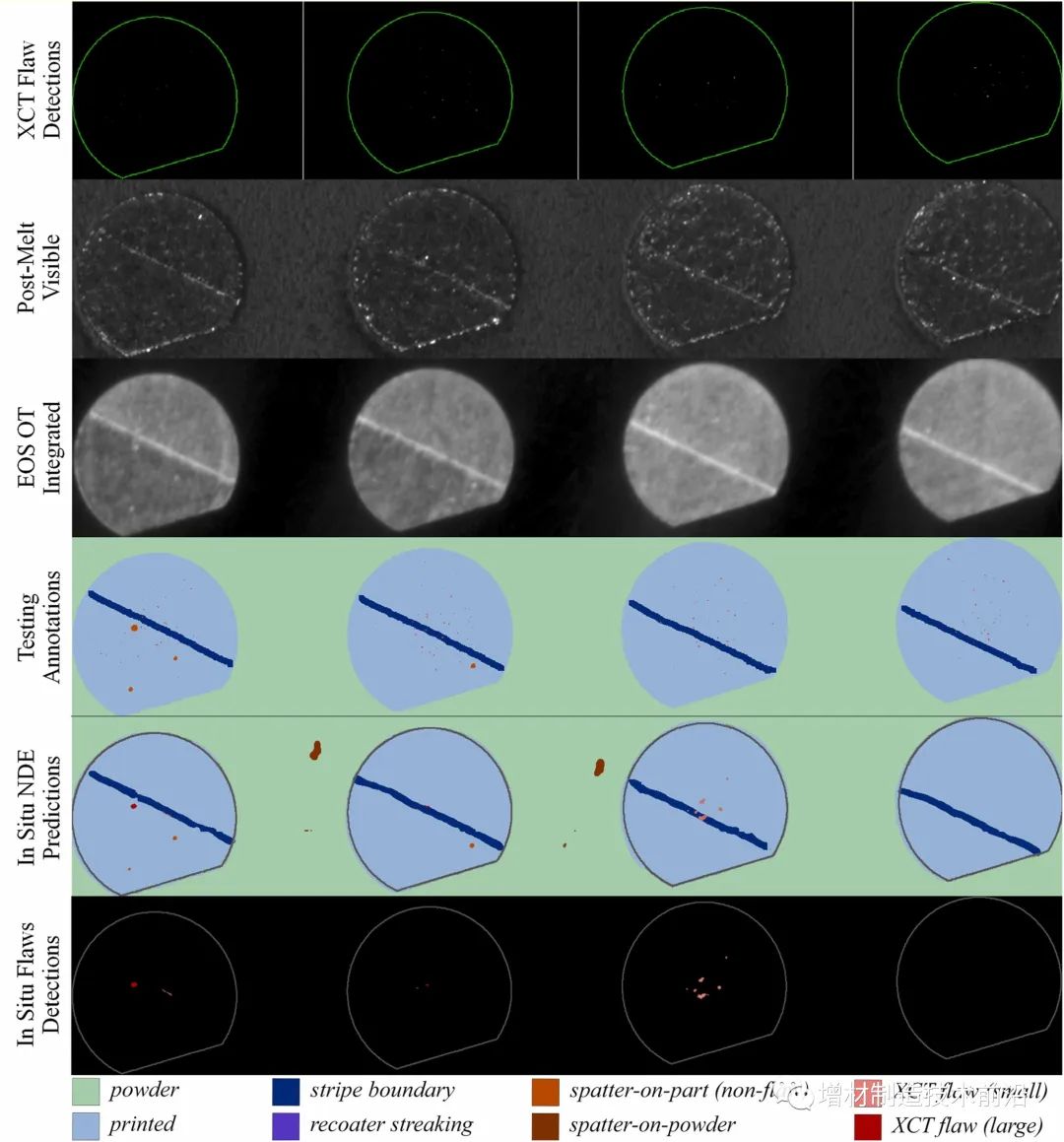

增材制造技术前沿注意到,橡树岭国家实验室(ORNL) 和国防/航空航天巨头RTX(由雷神公司和联合技术公司合并而成)合作,于近期公布开发了一种软件解决方案,利用机器学习 (ML) 对L-PBF技术生产的金属零件进行现场质量控制。该解决方案的流程涉及利用近红外相机和在打印过程中可见光相机收集的数据,以及对CT扫描后制造的零件进行检查。接下来,两个数据集的组合用于教导算法在后续打印过程中现场识别缺陷。每次打印后,软件还会根据反馈进行训练。

研究人员表示,他们的工作取得的最大飞跃是为量化机器学习驱动的质量控制的可靠性奠定了基础——这是此类技术最终达到规模化不可或缺的先决条件。ORNL研究人员表示,他们所开发的流程可实现90%的检测率,同时降低误报概率,误报可能导致优质产品报废。他们也是第一个对原位(过程中)缺陷检测的置信水平给出数值的机构。

利用过程监测、传感器融合和机器学习对增材制造的部件进行现场无损评价

在训练过程中,该算法首先使用CT扫描图像标记缺陷。然后,操作员根据打印过程中收集的数据中的视觉提示对其余部分进行注释。人工反馈会继续训练软件,因此算法每次都能更准确识别缺陷。ORNL之前在原位监测和深度学习框架方面的进展被用作这种新颖方法的工具。随着时间的推移,这将减少人工参与制造检查的需要。

研究人员表示,这可以在没有CT的情况下实现CT级别的信心。检查某些3D打印零件的常用方法是CT成像和分析,但由于需要额外的时间和专业知识,因此会增加成本。另外,CT无法有效穿透致密金属,从而发现打印部件深层中嵌入的缺陷,限制了其应用。

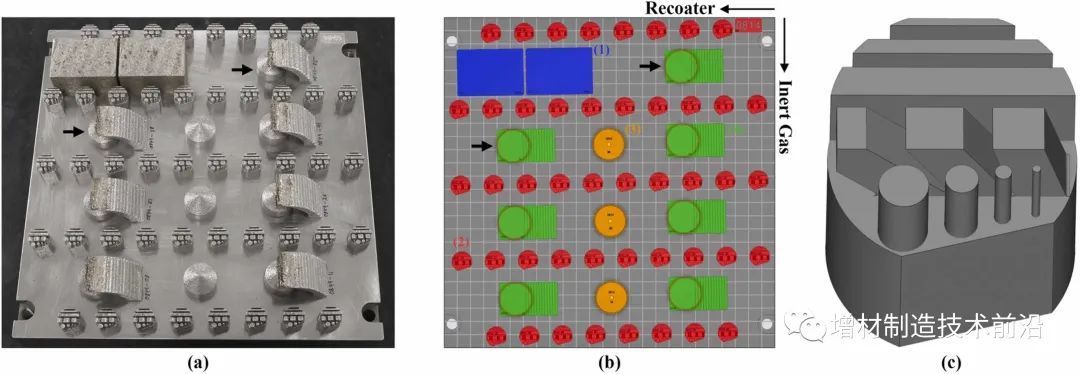

构建布局

构建布局

当该算法应用于使用相同材料和工艺一致制造的单一设计时,它可以在几天内学会提供一致的质量分析。同时,该软件融合了从不同设计和结构中学到的所有知识,因此最终能够准确检查具有不熟悉设计的产品。ORNL开发的检查框架有助于扩大增材制造应用。通过统计验证的质量控制,增材制造可以用于大规模生产汽车零部件等产品。

最小可检测缺陷尺寸的确定性允许更大的设计自由度,RTX雷神技术研究中心增材制造高级首席工程师表示,这一点很重要,因为该行业已经朝着更大的打印量和更快的打印速度迈进,这意味着更多的激光相互作用,可以制造出具有不同类型缺陷的更大零件。该研究团队的愿景是通过所开发的检测手段实现致密材料和大型高度复杂增材制造零件的低成本无损评估。

训练过程

总的来说,研究人员开发了一种机器学习框架,用于使用生产过程中同时收集的传感器数据来识别3D打印产品中的缺陷,从而节省时间和金钱,同时保持与传统后检测相当的准确性。在打印过程中量化这种置信水平的能力是一项新功能,使制造商能够保证使用最常见的金属3D打印工艺创建产品时的安全性和可靠性。接下来,ORNL团队将训练深度学习算法,以更好地区分缺陷类型,并对多种原因造成的缺陷进行分类。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.高性能离不开工艺调整,Nature 3D打印双优综合性能材料研究分析

2.突破:1.6GPa超强钛合金,达到现有所有3D打印金属中最高比强度

3.金属激光增材制造中的激光熔化模式 | 清华大学赵沧教授最新研究

4.【顶刊综述】金属增材制造过程中多尺度缺陷对性能的影响及控制方法