惠普3D打印技术被大量用于无人机行业,展现出耐用优势

3D打印技术参考注意到,已有多家无人机制造企业使用HP公司的3D打印技术开发关键部件,而这些公司在初期普遍曾使用FDM 3D打印技术,但后期均转而使用MJF工艺。

1. 美国公司Blueflite使用惠普MJF技术

美国先进物流无人机开发公司Blueflite表示,优化无人机的重量和强度是改进飞行性能的关键因素,也是其此前面临的重大障碍。最初,他们依赖于传统方法,如碳纤维层压和FDM 3D打印工艺。然而,传统碳纤维制造交货时间很长,使得快速设计更改变得困难。早期的3D打印尝试也未能成功,FDM工艺打印的零件有明显的分层,不适合高质量的飞机;SLA工艺打印的零件太脆。

Blueflite后期采用HP的MJF 3D打印技术获得了优秀的材料性能、更光滑的表面和更好的整体零件质量。每架Blueflite无人机都包含48个由MJF打印的组件,从外部面板和电子设备支架到起落架和电池箱。他们主要使用HP的PA12材料,这种材料具有低密度和出色的强度与重量比,是轻型无人机的完美选择。

通过使用诸如肋和格子结构等功能,Blueflite机身质量减轻了25%,直接提升了无人机的性能。设计和建模时间从几周缩短到几小时。这种加速使得快速迭代成为可能,每个打印部件可以制作2-10个版本来优化设计。

更轻、更强、更可靠的无人机,促进了行业发展。通过使用新技术,Blueflite大大减少了劳动力,并获得了轻松支持和更新客户设计的灵活性。顾客们已经注意到这些无人机的出色质量和外观。

2. 美国Unusual Machines使用惠普MJF技术

另一家无人机制造公司,Unusual Machines也在采用惠普的MJF 3D打印技术生产高性能无人机组件。其表示,惠普的MJF技术允许以优秀的强度和耐用性进行复杂的设计,非常适合FPV无人机。

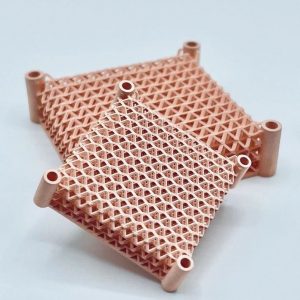

HP MJF技术3D打印的无人机及组件

先进的3D打印有助于控制成本,同时确保高质量生产。TPU材料与HP MJF技术结合使用,确保无人机即使在坠毁时也有再利用可能性。HP的MJF技术还能够快速响应设计更改,这对于保持市场竞争优势至关重要。

3. 瑞士公司Inverto Earth使用惠普MJF技术

Inverto Earth AG是一家瑞士初创公司,专注于沿海生态系统(尤其是红树林)的修复和保护,他们使用无人机投放植物种子。

该公司使用MJF 3D打印技术制造了无人机关键部件——种子投放轮盘。无人机的底部轮子部分(用于释放单个种子)需要进行调整,适应中东、巴基斯坦和印度尼西亚等不同地区使用的60多种红树林种子。传统CNC加工难以实现复杂几何结构,而MJF技术提供了设计自由度,无需重新设计零件即可完成快速迭代。

该公司联合创始人兼首席执行官Jürg Germann表示:“在实验室里用小型 FDM打印机制作原型固然很好,但它不太适合用于现场。这些部件需要足够坚固,因为它们将在恶劣的环境下使用。使用MJF技术,我们最终获得了坚固耐用的部件。”与需要生产更多样品、产生更多浪费和增加运输成本的传统方法相比,HP MJF使 Inverto Earth 能够快速且按需地制造零件。

4. 印度公司VECROS使用惠普MJF技术

VECROS是印度第一家空间AI无人机初创公司。VECROS由印度理工学院和那格浦尔国立理工学院毕业生于2021年初创立,旨在通过推出名为ATHERA1的首款自主4级无人机来引领印度的自主飞行。

VECROS 首席技术官Rajeshree Deotalu表示,“我们开始设计ATHERA时,除了FDM之外,我们不知道其他增材制造技术。但是,FDM表面光洁度没有达到我们的预期。“

后来,VECROS发现了惠普MJF技术和其他增材制造技术,如SLA和SLS。VECROS硬件主管Deepak Kumar表示:“我们之前关注的是惠普MJF,因为MJF工艺不需要支撑结构,而且在构建板尺寸方面具有很高的灵活性。有了它,我们就能灵活地提高设计的美感。比如,制造的组件有更平滑的表面光洁度,层纹更不明显。”他补充说:“而且也更坚固。”他们在设计中还使用PU涂料进行后处理。

END

以上应用案例,体现出惠普MJF 3D打印技术通过高性能材料(PA12、TPU等)、复杂结构制造能力(拓扑结构、晶格结构)、生产的灵活性以及质量的显著提升,为无人机行业提供了从原型到量产的整体解决方案。这不仅解决了传统制造的痛点(如交货周期长、设计限制多),还创造了新的价值点(如轻量化),成为推动无人机性能提升和商业化落地的重要技术支撑。