纯铜间接3D打印技术的最新发展:从FDM、BJ到DLP

相比基于激光能量束的粉末床3D打印,纯铜的间接3D打印也有其应用场景。而所谓间接3D打印,均是首先采用3D打印技术制造出含有金属成分的生坯,再经脱脂和烧结或者直接烧结的方式获得致密零件。此类技术相比直接金属3D打印的优势在于,设备的投资成本较低,更注重与传统粉末冶金技术的结合,替代传统制造工艺太昂贵或无法实现复杂形状的挑战。间接3D打印是跨学科的创新,各工艺流程之间具有强耦合关系。

国内从事间接3D打印的升华三维公司指出,传统制造客户是使用间接3D打印的重要组成部分,其主要原因是该部分客户能基于原有的粉末冶金工艺,设备投入成本会更低;工艺制程更可控,可以更好的契合原有的生产过程,不会有太多的变化;可作为前期产品开发、客户打样、小批量生产、特殊结构要求的制造工具。 本期,3D打印技术参考将介绍多种纯铜的间接3D打印工艺。

一. 基于熔融挤出技术的纯铜3D打印

1. 基于颗粒料挤出

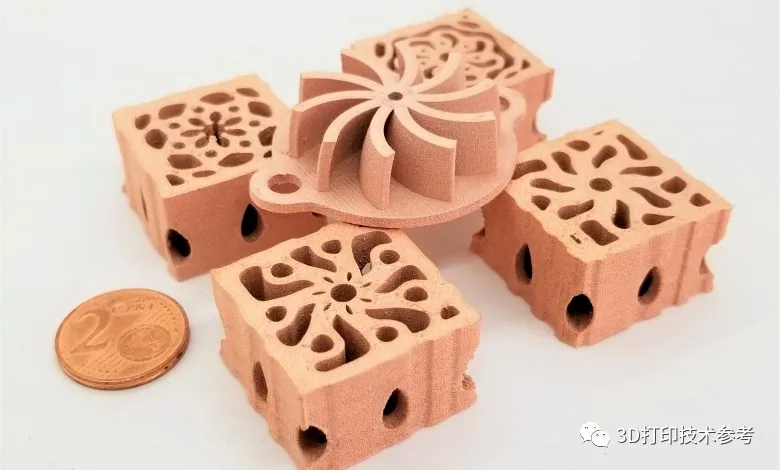

国内间接3D打印思路由升华三维首先提出,其开发的的基于颗粒料的挤出3D打印技术(PEP),采用颗粒材料熔融挤出实现金属/陶瓷产品无模具化制备,在得到具有一定密度和强度的生坯后,再利用成熟的粉末注射成形技术的相关工艺对产品进行脱脂和烧结,获得性能一致且优良的产品。该技术可对传统的粉末冶金行业带来良好的补充,且一般采用PEP技术的客户多为传统行业。

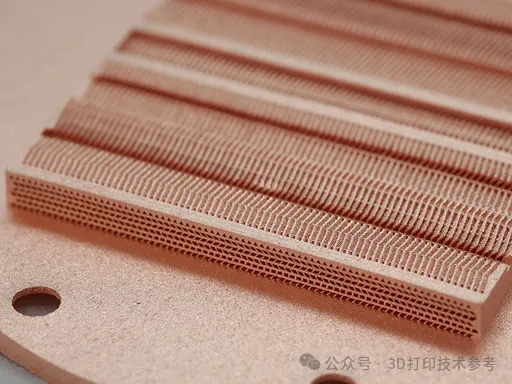

▲PEP工艺制备的纯铜热交换器件(来源:升华三维)

在材料方面,PEP工艺在成本和适配性上都比较有优势。生产型客户对材料的成本会比较关注,PEP对原始粉末的要求与传统注射成型技术基本一致;而研发型客户对材料的适配性要求更多,需要实现不同成份或比例的材料开发,升华三维能提供在材料开发方面的支撑,可以更好的服务于科研项目。目前,该技术已应用于如冷却通道、液体分布器、过滤器等热换器等产品的开发和生产中。

此前,欧洲航天局(ESA)孵化企业TSI推出了低成本的3D打印解决方案。该公司成功采用FFF技术实现了高密度、结构复杂、无氧纯铜散热器打印。使用FFF技术,部件打印的层厚设置为50μm,由于层厚导致的粗糙度会在烧结过程中因为收缩而降低。零件在生坯条件下可以手动抛光或机械加工,从而降低了进一步后处理的成本,然后再进行脱脂和烧结。采用TSI的技术,金属和陶瓷部件的致密度可超过99%。

使用 nTopology 设计、TSI熔丝3D打印的纯铜热交换器

使用 nTopology 设计、TSI熔丝3D打印的纯铜热交换器

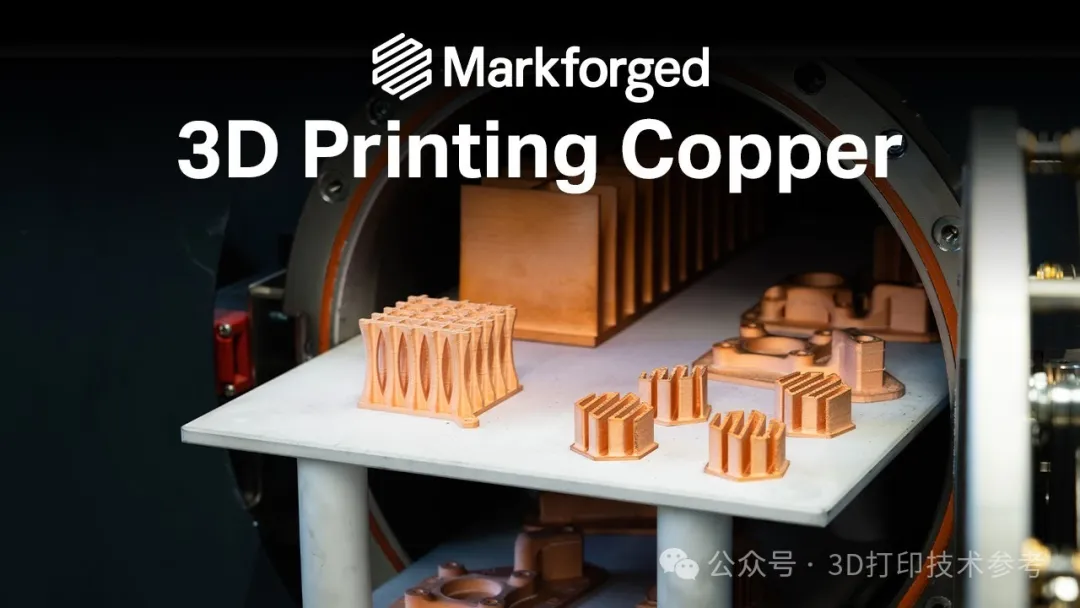

Markforged也推出了纯铜3D打印丝材和工艺,并成功应用于散热器和汽车制造领域。Markforged铜材料为含大于99.8%的纯铜。2023年,该公司推进了高密度打印,目标是缩小层间的缝隙,层厚低于100μm。具体的说,其使用86μm的层厚来切片,目的是实现更好的表面质量、打印尺寸精度和细节表现度。

3. 基于棒材挤出

2020年,Desktop Metal推出了基于其Studio桌面3D打印系统的纯铜材料及工艺。Studio 系统上打印的铜的IACS* 值为 85.2%,使用该系统制造了件具有内部随形冷却通道的电极固定部件、热交换器、天线、电感器等,可用于电子设备、石油和天然气、汽车和消费品等行业。

4. 基于粉末挤出

Grid Logic推出了一种完全不同的粉末3D打印方法,没有复杂的喷墨或激光系统,也没有铺粉装置,而是使用挤出式3D打印头进行粉末选择性沉积。该打印机配备了三种粉末,其中两种粉末是打印的主体材料,第三种粉末充当支撑。在打印的过程中,不同的打印头会在所需要的位置施加不同的材料。打印过程完全不需要高能激光烧结或喷射粘结剂,打印完成后,将带有所有粉末的整个构建室放入烧结炉中,金属/陶瓷颗粒以传统方式熔合在一起,支撑粉末在烧结过程中继续支撑金属和陶瓷材料,并在一定程度上可以重复使用。根据3D打印技术参考的了解,该技术配合使用了热等静压工艺。Grid Logic采用其多材料3D打印技术制造了陶瓷与铜线圈,这种能力意味着他可以为电动机或其他电气应用打印复杂组件。

二. 基于粘结剂喷射技术的纯铜3D打印

理论上,能够用于金属注射成型的材料均可采用粘结剂喷射工艺成型。纯铜的粘结剂喷射3D打印已经取得进展。2021年,当时的Digital Metal宣布推出纯铜3D打印材料,成为第一个为粘结剂喷射3D打印系统提供官方认证的纯铜材料和工艺的设备商。根据该公司公布的数据,通过粘结剂喷射技术成型的纯铜致密度为96.6%,铜纯度为99.9%。该公司于2022年被Markforged收购,后续未能看到相关行业应用。 Digital Metal粘结剂喷射3D打印成型的散热器及扩音器天线

Digital Metal粘结剂喷射3D打印成型的散热器及扩音器天线

除此之外,3D打印技术参考在Desktop Metal的官网也查询到了该公司也实现了纯铜的粘结剂喷射3D打印制造,该材料也于2021年推出,制件具有96–97%的理论密度,99.95%的纯度,实现了关键的导电和导热应用。

但需要指出的是,基于粘结剂喷射的纯铜3D打印的应用案例并未查询到相关报道。

三. 基于数字光处理(DLP)技术的纯铜3D打印

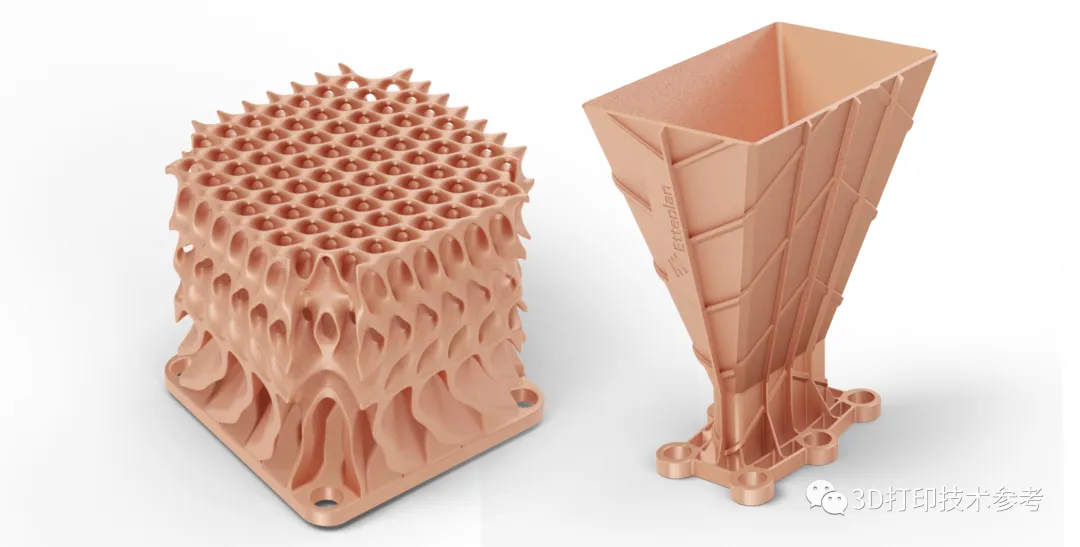

美国Holo公司宣布推出了一种基于DLP的纯铜3D打印材料和技术。采用该公司专有的PureForm技术,利用高分辨率光学成像仪对纯铜粉和光敏树脂混合而成的浆料进行3D打印,并结合已经非常成熟的金属注射成型(MIM)后端工艺,对打印后的生坯进行脱脂和烧结,最终生产出高性能零件。PureForm™ 最终零件与商用MIM零件的表面粗糙度相匹配,粗糙度为1-3µm。

使用 PureForm工艺打印的用于高性能 CPU 热管理的先进冷板

使用 PureForm工艺打印的用于高性能 CPU 热管理的先进冷板

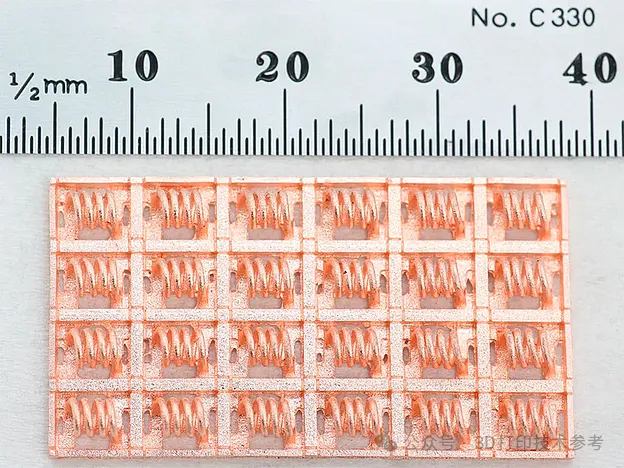

采用 Holo PureForm工艺打印的定制电感器阵列

采用 Holo PureForm工艺打印的定制电感器阵列

Holo公司的浆料具有极佳的分散性,在打印过程中可形成均匀的层厚,打印机可在不到10s的时间内固化新层。目前,Holo通过DLP+脱脂烧结工艺成型的纯铜的致密度平均为96-98%,铜纯度为99.9%,其导热性和导电性可与块状铜相媲美。此外,该工艺还可能会减少激光打印产生的裂纹问题。基于已经成熟的工艺,Holo着重于散热器件的开发与制造,而不是销售3D打印机。2023年,该公司推出了构建体积为244 x 195 x 200mm的Holo H200。

END

纯铜的3D打印具有广泛的应用空间,但关于间接3D打印技术的纯铜应用似乎发展并不尽如人意。相比基于激光的纯铜3D打印,间接技术在控制零件复杂度、表面质量方面具有优势,同时拥有更好的表面粗糙度。对于高精度、小尺寸零件制造,间接3D打印也是可选择的关键技术类型。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.纯铜3D打印2024最新技术进展:基于激光/电子束熔融和能量沉积

2.3D打印纯铜:电化学沉积增材制造的原理,潜在应用非常可观

3.结构、功能一体:增材制造GRCop-84铜合金晶格结构的力学行为