近3000零件优化为68个,3D打印组装结构的要点有哪些

有内容 有深度 有态度 欢迎关注

有内容 有深度 有态度 欢迎关注

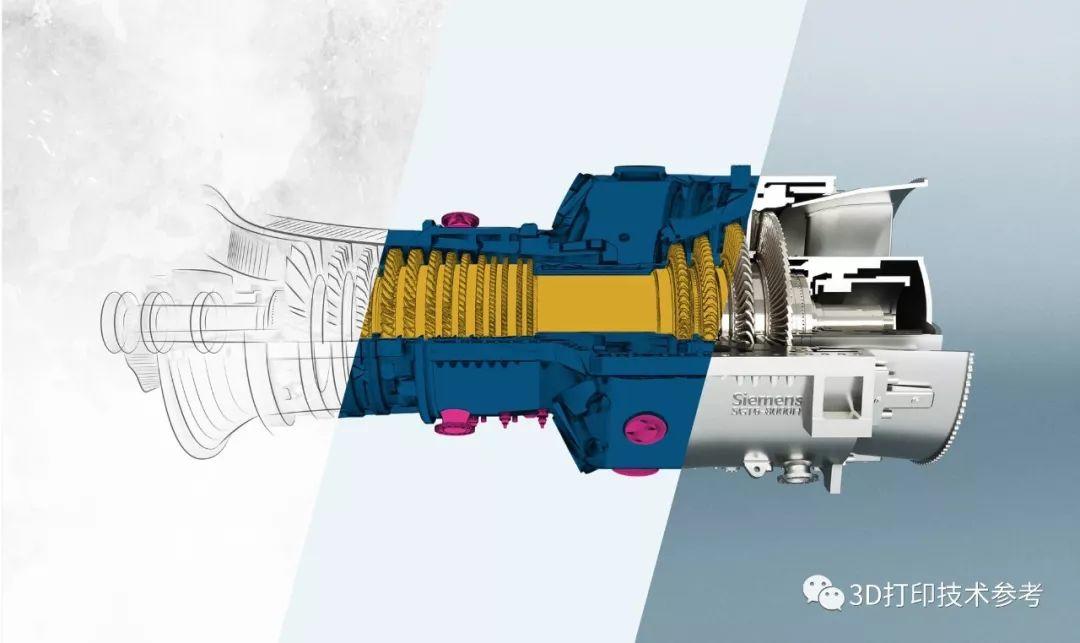

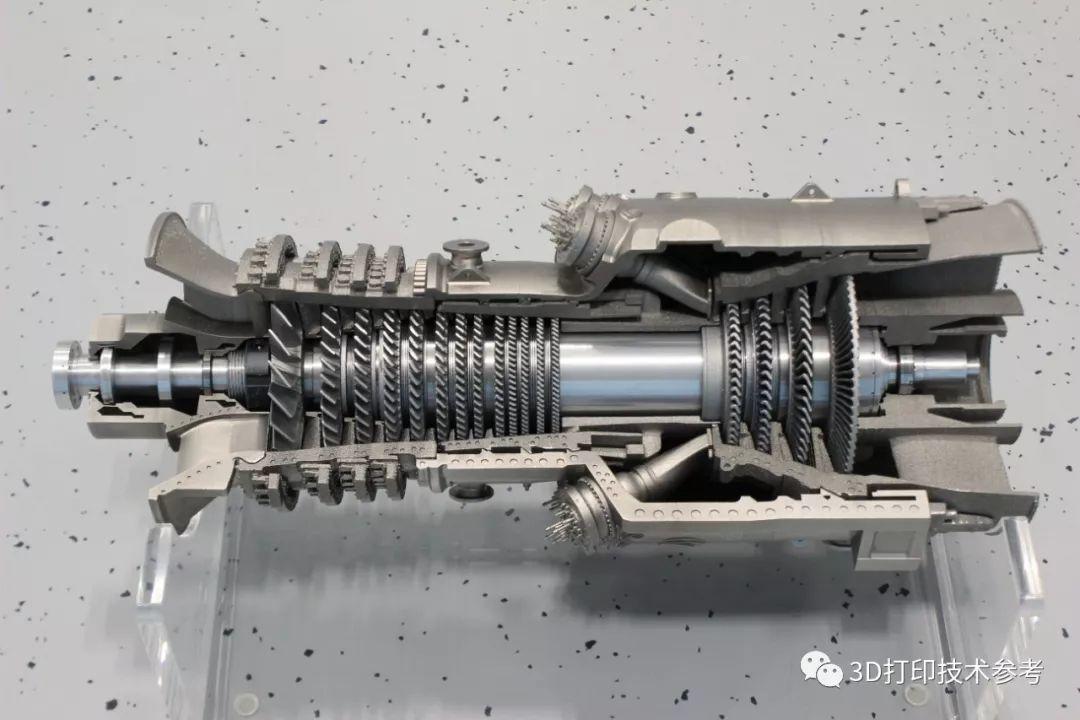

不久前,德国Fraunhofer IFAM(制造技术和先进材料研究所)与其合作伙伴共同开发了一款功能齐全的燃气轮机演示模型,其按照“西门子SGT6-8000 H”进行25倍比例缩小,整件模型除主轴外全部采用3D打印制造,实现了多结构一体优化、多工艺和多材料集成制造。借此,我们提出3D打印组装结构的概念,并对此进行介绍。

▌考虑功能和基于增材制造的设计要求,进行零件集成或重新设计

SGT6-8000 H燃气轮机演示模型原始结构包含近3000个单独部件,这些零件无论单独进行传统加工还是3D打印,都极其耗时。研究人员通过根据结构功能的划分结合实际打印要求,对这些部件进行了一体化集成或重新设计,最终所有组件减少为68个。

据Fraunhofer IFAM介绍,这些组件实际生产之前的准备阶段也特别重要而且非常复杂。工程师必须考虑零件精度和表面粗糙度,还必须考虑支撑结构的必要性、数量以及零件各位置的特征尺寸。

西门子SGT6-8000 H燃气轮机

演示模型实际上是一个复杂的组合装置,其功能性是所有准备工作的前提,而3D打印的组件在大多情况下需要结合传统机械加工才能满足零件要求。例如,轴和涡轮必须能够在定子之间自由旋转,并且组合装置的各个组件必须以最简洁的方式彼此连接,3D打印的零件必须保证足够的加工余量,结合后续机加,才能满足不同连接方式、精度和表面粗糙度的要求。

零件在设计过程中得到了工艺工程师的充分配合,结合后者的制造经验,设计师在原零件的基础上进行了结构性修改,以此能够更加符合3D打印的结构取向同时又能够保证组件的功能性。其中,采用316L不锈钢制造的壳体结构在经过优化后完全不需要支撑。

▌3D打印制造定标组装结构面临的材料问题

使用3D打印制造定标燃气轮机的主要限制在于材料。Fraunhofer IFAM及其合作伙伴使用了多种可商购的金属粉末,然而由于目前可打印材料种类的限制,实际部件的打印材料并非完全都与燃气轮机的目标材料相一致。

优化后的组件分别采用SLM和EBM两种技术进行3D打印,使用的材料包括铝合金、不锈钢和钛合金。其中,带有定子台的壳体组件使用Arcam Q20电子束熔化Ti-6Al-4V制造,涡轮和其他壳体组件通过激光束熔化打印。最终,Fraunhofer IFAM及其合作伙伴共同完成了这款功能齐全的燃气轮机演示模型。

3D打印的燃气轮机演示模型

3D打印的燃气轮机演示模型

采用3D打印制造组装结构,其实在历次展会期间已经多次出现,但它们大多不具备功能性。而此前我们介绍过的国内航发团队打印的微喷发动机则经过了试飞验证。

▌中国航发采用3D打印制造组装结构的案例

中国航发动研所以一款微型涡喷发动机为技术验证平台,开展了基于3D打印的航空发动机结构集成化及轻量化设计研究,并针对3D打印的零部件及整机开展了验证试验工作,获得了一款经试验初步验证、可靠、零件全部采用3D打印制造的微型涡喷发动机。最为重要的是,这款发动机具备功能性,实验团队将其装在航模飞机上,进行了飞行试验,并取得成功。

中国航发3D打印的微型涡喷发动机内部结构

中国航发3D打印的微型涡喷发动机内部结构

在此项目在实施过程中,实验团队充分理解项目目标及航空发动机在结构、性能、工艺、强度、刚度、重量等各方面的要求,实现了复杂零件的集成化设计、结构优化设计和一体化打印。与采用传统加工工艺的发动机相比,发动机本体零件数量减少81%,发动机本体质量减轻17.3%。

2016年GE 3D打印的微型涡喷发动机测试过程

2016年GE 3D打印的微型涡喷发动机测试过程

▌工艺进步释放更高的结构设计自由度

在这些案例中,我们多次提到零件的重新设计或结构优化要满足增材制造的打印要求,这实际上就是在迎合金属3D打印目前仍难以克服的难点,即支撑的添加与去除。支撑的添加限制了金属3D打印更加复杂的结构的能力。

SLM从传统有支撑打印到无支撑打印的工艺进步

SLM从传统有支撑打印到无支撑打印的工艺进步

从今年的SLM的发展趋势看,设备商似乎对此问题有了更多的重视。多个品牌在宣传中提到,其目前可以打印45度以下的结构,甚至能够实现低至15度的无支撑结构打印。在这些宣传中最引人注目是来自velo 3D的近乎无支撑的金属打印工艺。

SLM技术在大规模减少支撑的前提下,必然会给复杂零件的设计进一步带来灵活性。这些案例也再一次告诉我们,3D打印的优势在于生产那些传统加工方式难以加工出来的产品,从改变产品设计的源头创造产品附加值,而工艺的进步将使产品附加值进一步提高。

3.全球最大一体式3D打印火箭燃烧室,获美空军150万美金资助