堆叠锻造3D打印铝/铜一体散热器,比激光打印更快、成本更低

随着人工智能、高性能计算和云应用的发展,计算密度急剧上升,传统上依赖空气冷却的散热方法越来越难以满足需求。散热已不再只是技术问题,更成为影响数据中心业务的关键因素,如导致AI算力供应受限、成本增加、能耗上升和可能的停机风险。

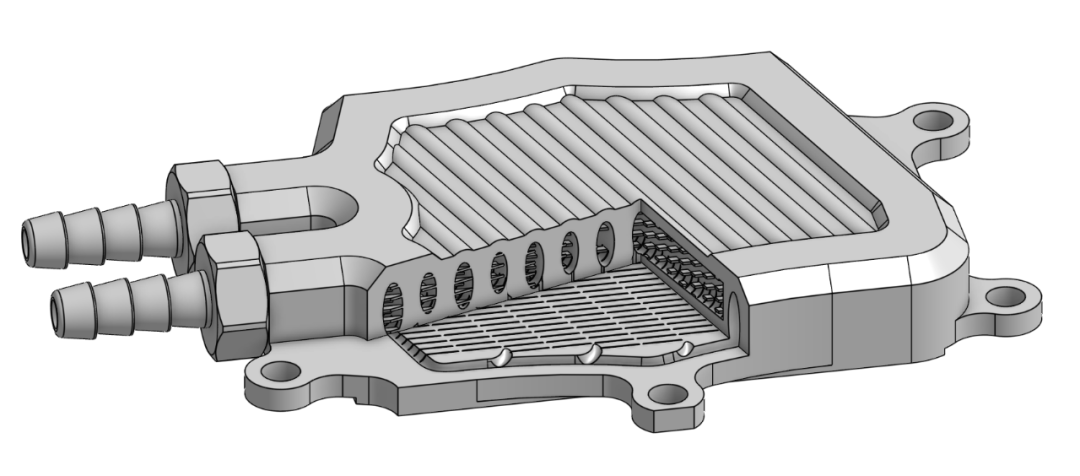

直接液体冷却系统是现代数据中心常使用的另一重要散热技术。其通过在冷板中循环液体来直接接触高性能服务器组件(如CPU和GPU)散热。冷板内部的嵌入式热几何结构可最大化表面积,提高热交换效率,实现精确的温度控制和更高密度的服务器配置。但该技术也存在问题,如焊接等密封方法不可靠,存在泄漏风险,可能损害敏感电子设备;此外,为实现更高机架密度,减少部件数量并简化系统设计的需求也日益突出。

这里我们毫无疑问的会想到采用3D打印技术来制造冷却系统的关键部件。一家名为Alloy Enterprises的公司近日推出了一款基于制造工艺的铜材料直接液冷系统。该技术能够一体式构建复杂的散热器结构,并采用微通道内部几何形状,专门针对现代数据中心硬件的热点进行定制。

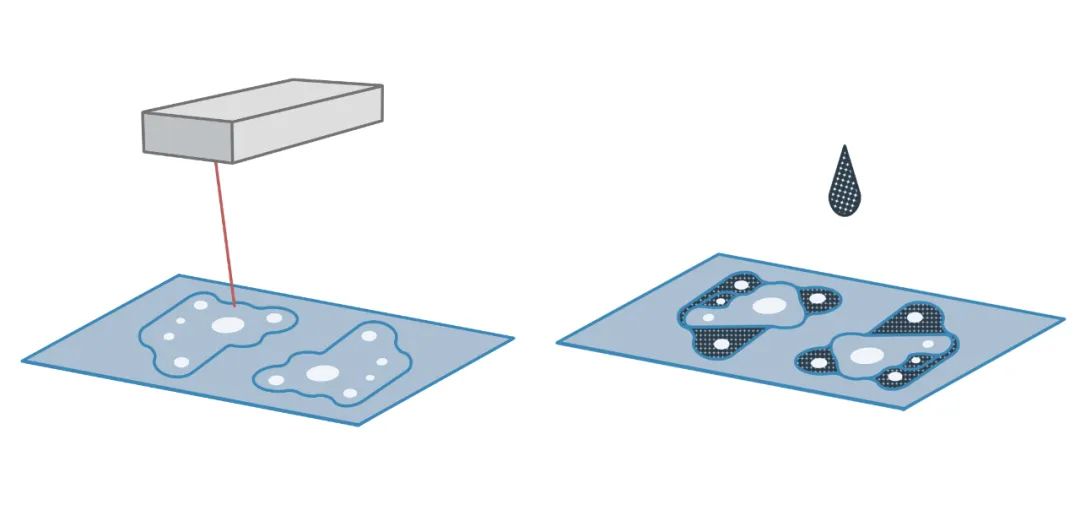

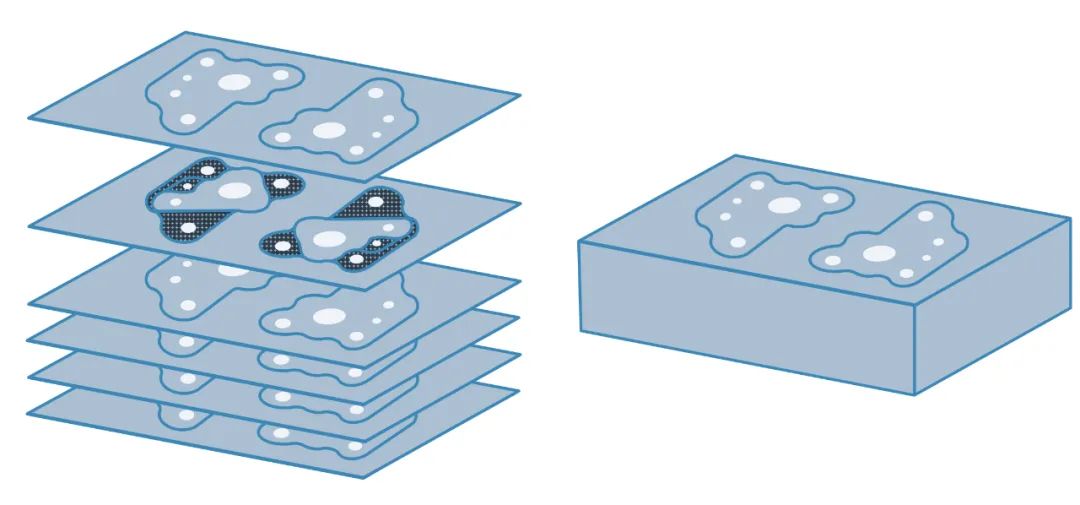

核心原理是金属材料的固态扩散结合,通常使用具有良好热传导和机械性能的铝或铜作为原料。软件首先会将3D模型精准切片,在每一层原料片上,激光会精确切割出设计图案,并在指定区域应用抑制层,控制金属的结合过程。随后,这些金属片被堆叠并经过金属-金属扩散结合,最终形成一个没有内部通道或空隙的单一、致密的金属块。对于铝合金,还会进行额外的热处理来提高强度和硬度,而铜合金部件则不需要此步骤。使用该技术,理论上也要比传统的激光3D打印快很多,并且成本更低。

激光切割出图案并添加抑制剂

堆叠并进行扩散结合

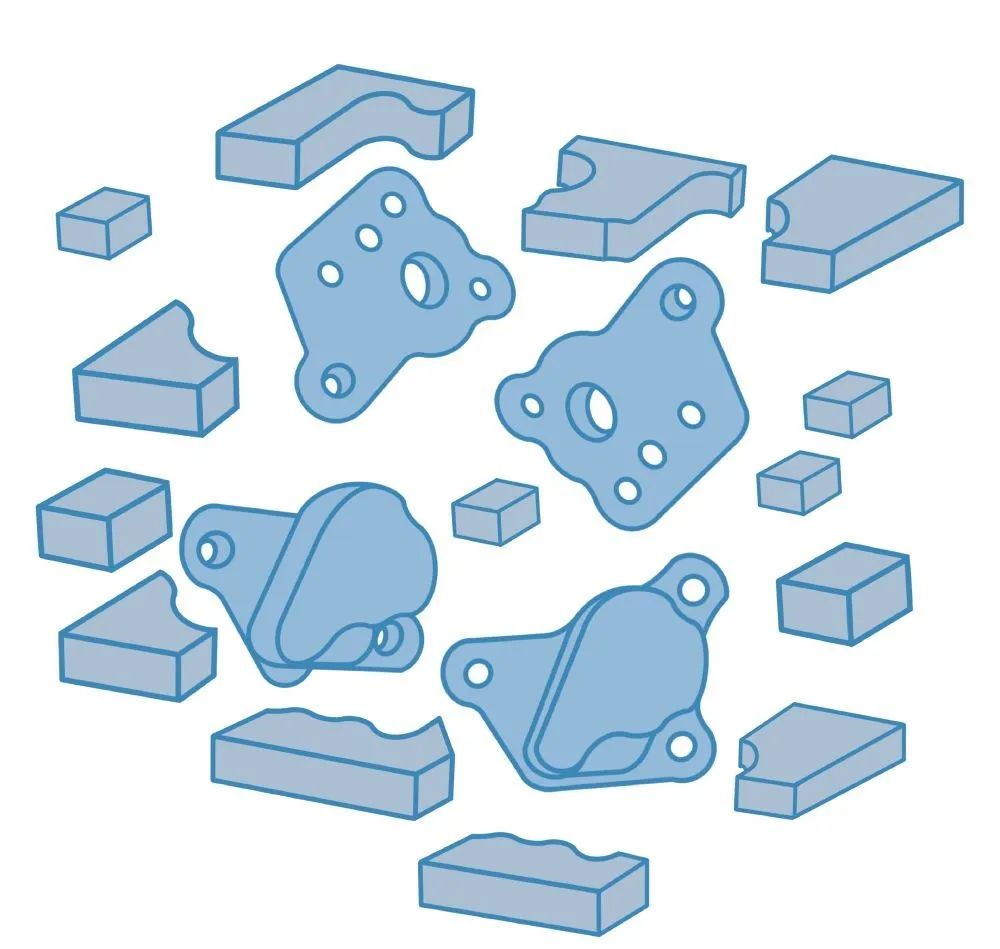

堆叠结合之后取出周围材料并进行热处理

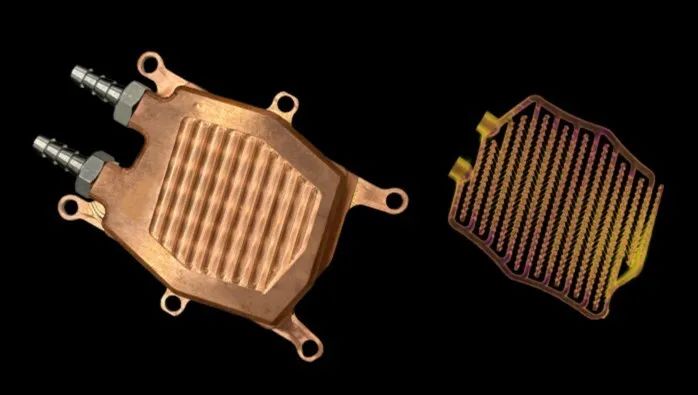

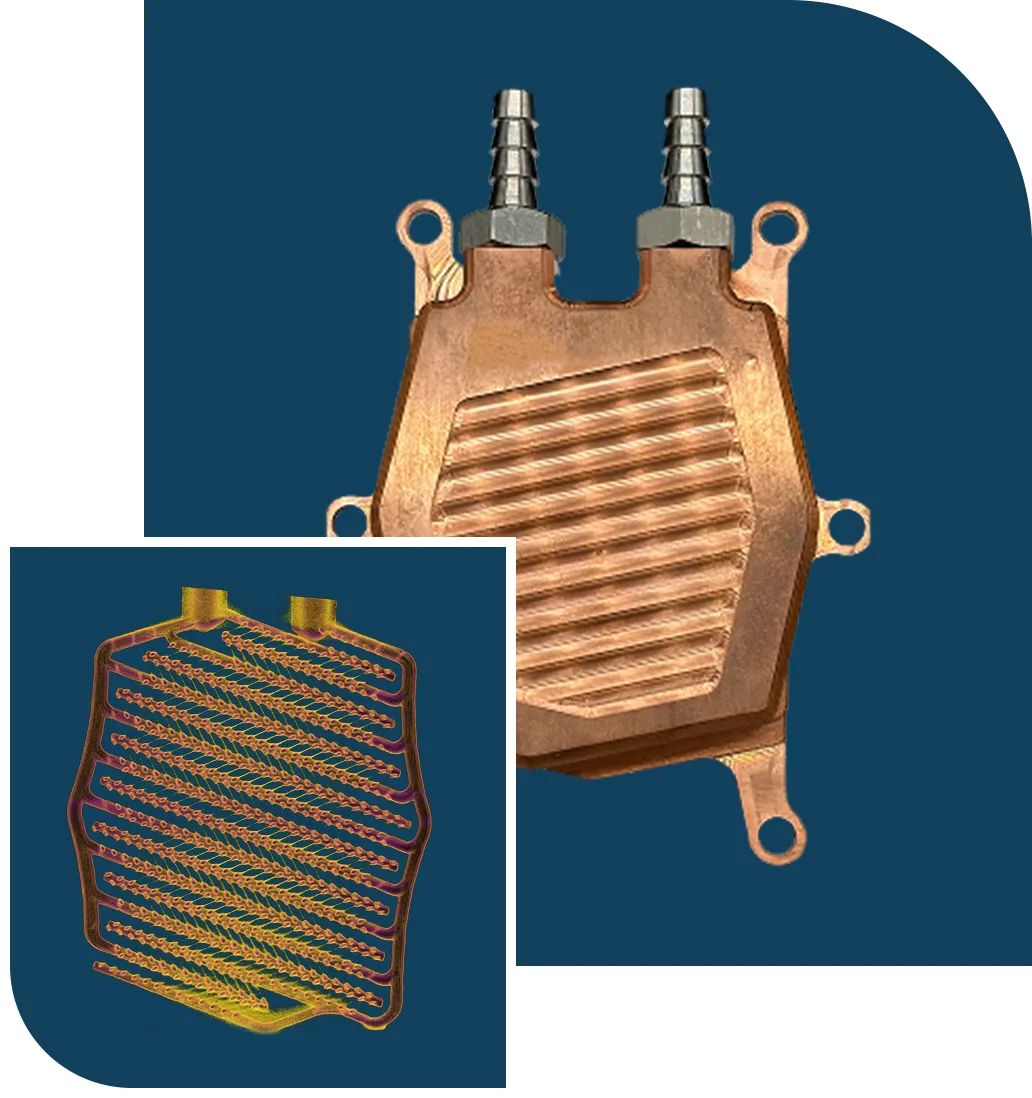

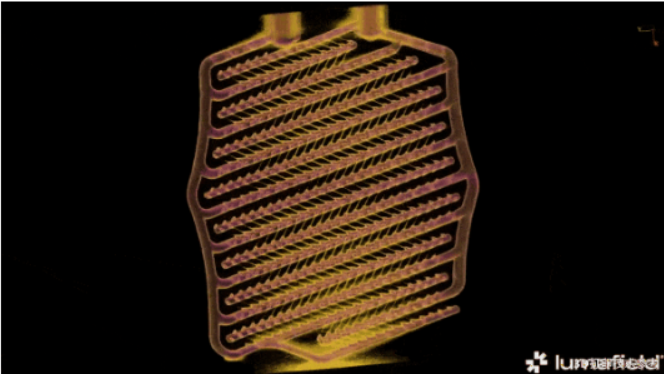

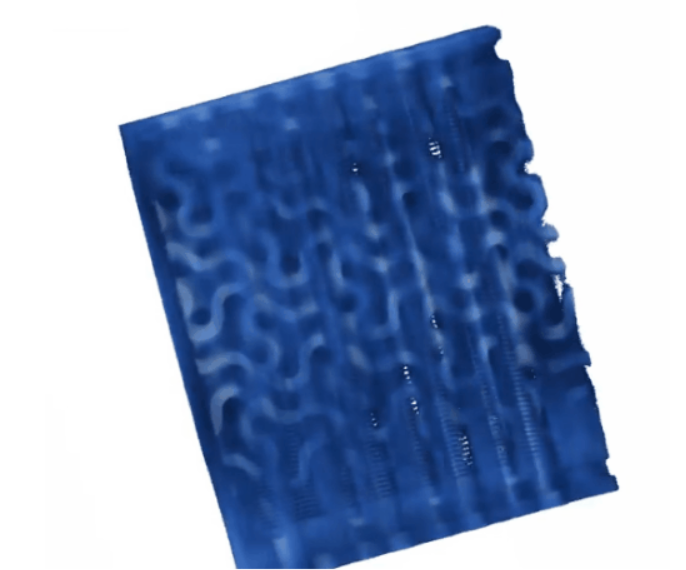

基于堆叠锻造技术制造的冷板CT扫描结果

基于堆叠锻造技术制造的冷板CT扫描结果

该企业将采用堆叠锻造技术制造的铜冷板与行业领先的刮削鳍片铜冷板在NVIDIA H100 GPU上的热阻和压力损失进行了对比。结果显示,新技术制造的铜冷板在相同流量下压力损失降低了11倍,更好的流量分布和更高的内部表面积显著提高了散热性能。

该公司基于新开发的技术制造了大量热交换结构,尤其还使用ntop的优化设计,进一步提升了散热效率。

相比激光3D打印,堆叠锻造技术在材料性能、制造效率以及成本方面存在一定优势。相比激光3D打印过程中可能出现的因粉末熔化、凝固等工艺特性导致的内部存在一定缺陷(比如微孔、未熔合等薄弱区域)而引起的力学性能下降问题,堆叠锻造技术能更好地保证材料性能的优异与稳定。在生产效率方面,堆叠锻造技术在完成切片、切割及堆叠扩散结合等工艺流程时,如果设计合理、自动化程度较高,可以实现较为高效的连续生产。再结合材料的成本,堆叠锻造技术在成本方面也具有一定优势。