GE航空最新:合并150个零件,3D打印1米直径高温合金发动机部件

10月18日,3D打印技术参考注意到,GE 航空近日采用GE Additive的粉末床激光熔融装备3D打印了直径1米的In718高温合金航空部件,这是该公司使用金属3D打印工艺制造的尺寸最大航空航天零件之一。通过将150多个零件合并为一个,采用3D打印代替传统铸造,使零件的质量和成本降低了30%,交货时间也从九个多月减少到两个半月,显示出巨大的成本、重量和时间节省。

所制造的零件被称作是涡轮中心框架(TCF)外壳,它是现代涡扇发动机的部件,用于固定高压涡轮流入低压涡轮的热气的管道。该部件通常由数百个分开的零件通过螺栓连接、焊接或以其他方式结合在一起。传统上,它们通过铸造和/或锻造制造,需要额外的机加工步骤。

项目来源

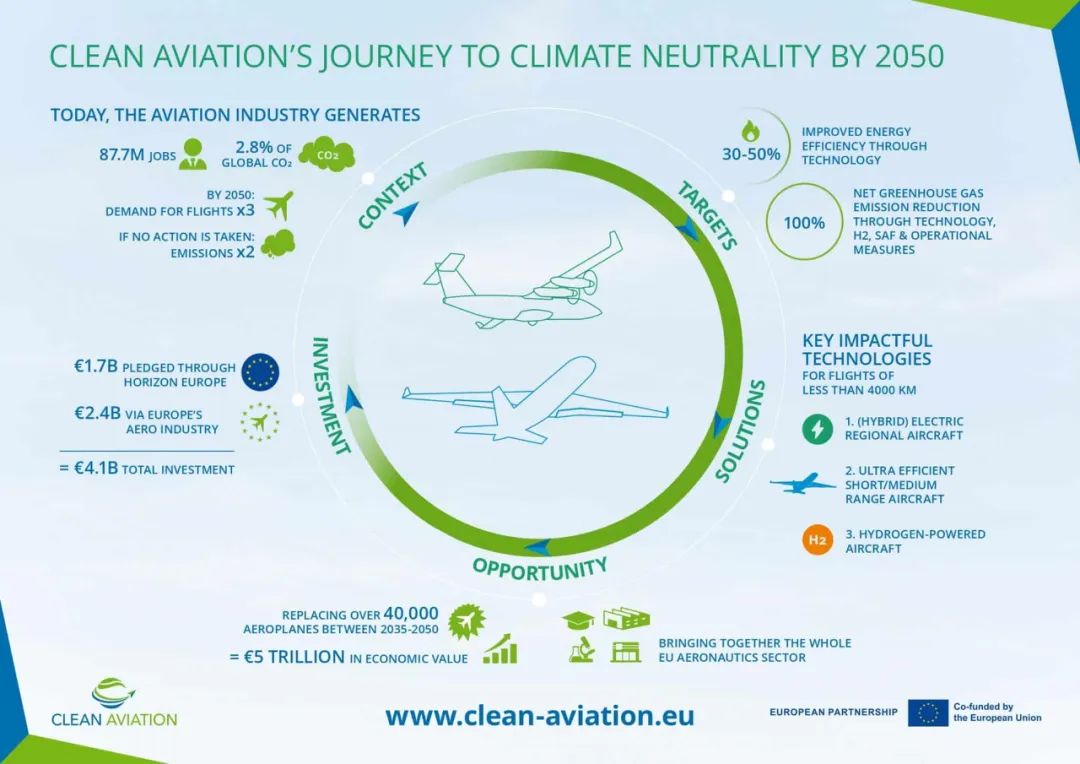

为响应《欧洲绿色协议》以及航空工业清洁天空计划,GE航空先进技术团队(GE Aerospace Advanced Technology ,简称GE AAT )慕尼黑团队联合合作伙伴,计划通过改进发动机硬件、设计和制造工艺减少有害气体的排放。为达成目标,GE AAT广泛征集与之相关的项目。

2018年,汉堡工业大学(TUHH)、德累斯顿工业大学(TUD)和科技公司Autodesk组成的财团,被选中支持GE AAT慕尼黑设计和制造大型金属增材制造部件——3D打印一体式涡轮中心框架(TCF)外壳。该项目包括关键部件的设计和生产、验证和认证,以及全尺寸金属3D打印外壳的最终交付。

由于航空航天业高度管制且对适航硬件要求严格,获得批准的铸锻件供应商数量非常有限。这造成了较长的交货时间和高成本。这些挑战,以及涡轮中心框架不是旋转部件的事实,使其成为3D打印的理想选择。

一体式的TCF外壳专为窄体发动机设计,零件直径约为一米。这种单件设计方案,能够降低成本、重量,减少制造周期。生产此类大型发动机部件,具有明显的竞争优势。GE AAT慕尼黑技术和运营经理表示,“我们希望将零件重量减少25%,同时改善二次气流的压力损失,并大幅减少零件数量,改善维护过程。”

为确保满足所有工程要求,包括在特定燃料消耗中提高0.2%的性能优势,整个团队的专家对设计进行了技术准备水平 (TRL) 和制造准备水平 (MRL4)等多个制造方面的审查,并通过试验确定零件是否满足质量并验证是否具有符合MRL4标准的可制造性。

经过五年研发,该团队最近公布了采用成熟的粉末床激光熔融3D打印技术制造的In718材料大尺寸TCF外壳,同时,它经过了广泛的空气/热力和机械测试,以满足工程要求。

产学合作

该联合团队将其工作和零件本身视为未来商用飞机发动机大型零件在生产中使用金属增材制造技术的潜在游戏规则改变者。

该项目负责人表示,“起初,这项工程几乎不可能成功,但通过利用先进的增材技术和突破极限,最终实现了这一曾经仅能出现在想象中的设计”。

在项目的组成人员中,既有学术人员也有工业界的专家,具有不同背景的人组成的团队共同工作不仅优化了产品,还优化了研发流程。学术界的参与对于该项目的整体成功至关重要,通过与工业界密切合作,利用他们的基础设施和成熟技术,使他们能够成为欧洲大型技术计划的一部分。

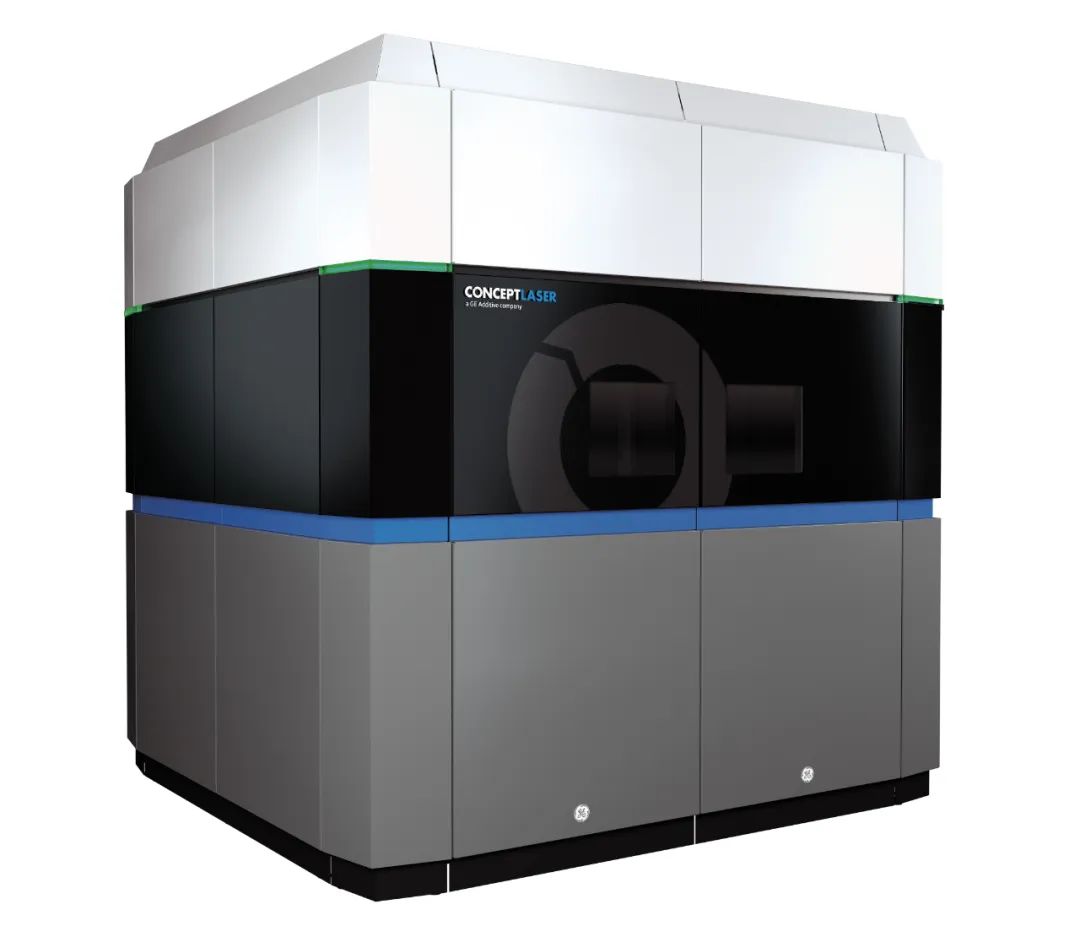

汉堡工业大学安装了GE Additive M2 3D打印机,他们在原型制作方面的专业知识非常宝贵,而德累斯顿工业大学的团队负责验证和构建专用测试台。Autodesk在这项研究中的作用是优化结构和流体性能,同时将150多个零件整合到一个组件中,开发出一种轻型、高性能的涡轮中心框架外壳,其在利用软件工具设计组件来满足项目要求方面发挥了重要作用。最后GE Additive使用其ATLAS 3D打印机完成零件制造。

GE Additive ATLAS 3D打印机,成型尺寸1.1 x 1.1 x 0.3m

该项目采用多学科迭代循环来设计硬件,并利用精益制造概念、流程和工具来减少设计迭代时间。为减少压力、热梯度和应力,考虑并引入了许多创新和创造性的设计特点和解决方案。

汉堡工业大学的Dirk Herzog博士表示,“由于零件尺寸很大,有必要首先通过制造环节评估设计概念,验证性能,然后学习如何进行全尺寸打印。在过去三年半的时间里,所有团队成员都投入了大量精力,使我们有充分的信心将设计和工艺控制能够为最终打印做好准备。最终看到成功建造,这些努力都是非常值得的”。

项目意义

最终,通过将150个零件合并为一个进行一体化制造,重量减轻约 30%,制造提前期从九个月减少到两个半月,减少了大约75%。与传统设计相比,压力损失降低了约90%。

该部件在性能、重量、成本、材料用量以及环境方面的效益得到有效提升外,最大的影响可能是在行业供应链中断时,能够有替代传统制造方法的新的替代解决方案以应对挑战。

这种针对发动机框架的新型增材制造设计解决方案不仅限于未来发动机的涡轮中心框架,它可还以用于现有和传统的发动机部件。相关的设计思路可以被用于设计涡轮后框架 (TRF)、低压涡轮机外壳和涡轮中间框架 (TMF)。

氢动力飞机项目的官员表示,“增材制造为减轻重量、改进组件功能和大幅减少复杂组件中的零件数量提供了巨大的潜力,直接提高了飞机的能源效率,并降低了装配成本和时间”。

END

将多零件集成设计为一个单一部件,GE航空已经有多个案例。例如,知名的GE 3D打印一体式喷嘴,传统上由是20个部件焊接而成的;GE Catalyst的中框组件采用3D打印将300个单独零件经过结构优化合并为1个部件,还将原来轴承座和油底壳的80个零件组合成1个。一体化集成堪称3D打印制造的最佳实践,它是对传统制造方式的重大改变,影响了产品性能、开发方式以及制造相关的方方面面。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.3D打印集成制造的最佳实例:从855个零件到12个零件的非凡效益