长文:“新一代软件”是金属增材制造未来发展的关键一环

金属增材制造(Additive Manufacturing)工艺有巨大的可能性,该技术为零件整合和轻量化创造了机会,结合了传统技术无法复制的有机结构。它为高级定制、小批量生产甚至批量生产打开了大门。它可以在设计过程中实现快速原型设计和更快的迭代。它减少了浪费、库存和能源消耗。它成熟、易于使用,并广泛应用于众多制造应用中,可以从根本上改变各个行业的生产方式。那么,为什么增材制造在金属制造方面的增长仍然如此缓慢呢?市场规模的差距非常明显。据了解,2021年全球金属增材制造市场价值为25亿美元,而全球塑料增材制造市场价值为456亿美元,是同类市场的近20倍。

软件公司Oqton希望加快金属增材制造技术的推广,他们认为新一代软件是推动3D打印金属工件全面普及的关键。

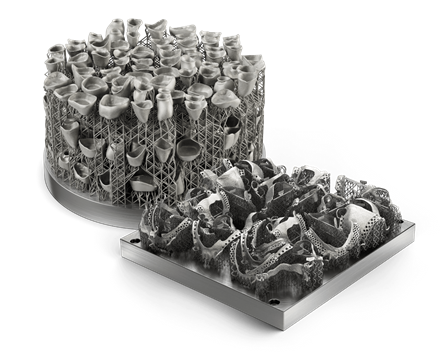

软件可以促进利用只有增材制造才能实现的复杂几何形状(Courtesy Oqton)

软件可以促进利用只有增材制造才能实现的复杂几何形状(Courtesy Oqton)

-

生产稳定性欠缺:不同机器、不同时间、不同地点印制的工件质量存在差异,重复性不高。

-

成本高:金属材料、设备、人力成本居高不下,每个零件的成本仍很高。

-

专业技能人才稀缺:金属增材制造的设计和流程需要大量专业知识和经验,掌握者寥寥。

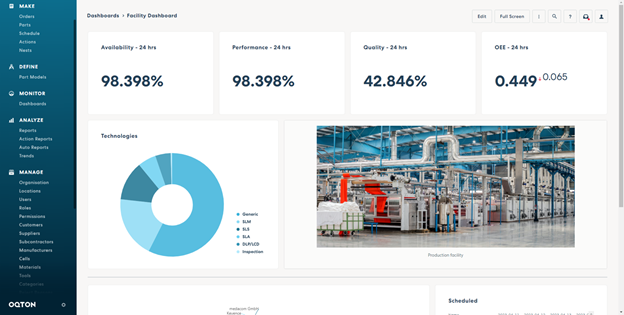

人工智能,更具体地说是机器学习,可以大大降低金属增材制造工作流程的复杂性。当结合在同一软件系统中时,这些技术有助于为快速、灵活和(在某些情况下)完全自主的金属增材制造生产铺平道路(Courtesy Oqton)

人工智能,更具体地说是机器学习,可以大大降低金属增材制造工作流程的复杂性。当结合在同一软件系统中时,这些技术有助于为快速、灵活和(在某些情况下)完全自主的金属增材制造生产铺平道路(Courtesy Oqton)

-

自动分类工件,确定后续生产路径 -

识别工件的关键区域,指导支撑生成 -

推荐最佳的成型方向 -

优化零件在系统上的排版,提高机器产能

下一代金属增材制造软件的设计更加模块化和基于服务,允许单个组件随着制造企业需求的变化而扩大或缩小,云对于这种轻松的可扩展性至关重要。

事实上,云是工业4.0的关键技术之一。它看起来似乎是一个简单的开发,但它对制造业的影响是巨大的,因为它开创了软件即服务 (SaaS) 的时代,这使得制造企业可以仅通过互联网处理来自不同站点的相同文件连接和浏览器。

这意味着无需在现场运行软件,也就意味着您无需购买、安装、维护或升级服务器机架,这对于降低总体拥有成本(TCO)有明显的效果。

但对于考虑金属增材制造的商店来说,更重要的是,云意味着您可以确保在两个不同站点制造的两个零件将以完全相同的方式、相同的所需机器和材料配置从完全相同的文件打印,确保一致性和可重复性。

-

减轻企业专业人才缺口负担:

-

控制:

-

认证:

-

加密:

这些独特的结构使设计师能够创造出性能更好的零件。设计人员可以追求轻量化、零件一体成型、拓扑优化、更优秀的热管理,甚至是更有利于骨长入的接骨植入物。

复杂设计技术更广泛接受的障碍是软件。许多解决方案只能创建单一类型的几何表示,而为了设计和打印高性能零件,工程师可以使用几何形状的组合。因此,设计师和工程师必须在多个软件解决方案之间切换,以管理单个零件中不同类型的几何形状。

下一代软件正在通过混合建模来解决这个问题,混合建模能够在单一解决方案中容纳所有文件格式和几何形状。

混合建模结合了各种几何设计和数据,因此可以将它们编辑并从其原始格式转换为打印指令。这意味着制造企业可以使用复杂晶格的隐式建模、用于与进气口平滑连接的实体(CAD 或 BRep)模型、用于定制零件的网格或用于无限几何公式的体素网格。设计完成后,统一的数据可以无缝流入金属增材制造系统,不需要重复转换。

由于过程中存在大量变量,重复性问题是金属增材制造所固有的,每个变量都是在不同时间、不同地点在不同机器上制造一致的高质量零件的一个弱点。

端到端软件系统增加整个金属增材制造工作流程的可视性和控制。自动化报告追踪每个流程步骤,洞察效率改进。传感监控和构建分析帮助尽早发现问题。

全流程自动化确保不同工件、机器和地点保持最佳一致性,最大限度提高可重复性,减少人为错误。

带有实时仪表板的端到端增材制造解决方案可通过有关增材制造机器、后处理设备、机器状态、时间表和传感器数据的信息全面洞察流程(Courtesy Oqton)

现代质量管理工具使问题检测和早期纠正更容易,避免昂贵的报废和后处理。例如,报告结合扫描分析和日志数据判断变形的根本原因。操作员可以发现机器工件的磨损趋势。

AI软件系统不仅提高了透明度和预防错误,还使制造商能够在人工智能的帮助下快速开发和部署高效的工作流程,适应变化的业务需求。在经过验证的生产模板基础上,制造企业可以应用金属增材制造到新用途,无需从零开发。AI帮助高效、低浪费地编排流程,降低总成本。

上述功能综合作用,通过降低总体拥有成本来减少金属增材制造的采用障碍。流程优化降低人工成本,云系统降低基础设施投入,AI提升质量和产量,一致性流程减少材料和时间浪费。

对于正在考虑金属增材制造的制造企业,这类新软件有望扭转他们的成本预测。通过协调和改进每个步骤,这些解决方案使金属增材制造比以往任何时候都更易获取和经济。

Schrauwen重申了软件公司Oqton的愿景:“当前缺少的是同时解决一致性、成本和专业性等难题的方法。新一代软件以统一系统提供所有这些优势,可以彻底改变金属增材制造的方程式。”

如果成功,Oqton的方法可能大大拓展金属增材制造在更多应用和行业中的实际采用。结合人工智能、云系统和连接工作流程的优势,新软件似乎准备好释放工业3D打印金属的真正潜力。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.极速响应!国产3D打印切片软件功能大升级,满足更多工艺需求

4.综述:热交换器与3D打印、拓扑优化、晶格结构以及航天应用