双头独立3D打印,复杂结构快速去支撑,汽车大型部件打印快好稳

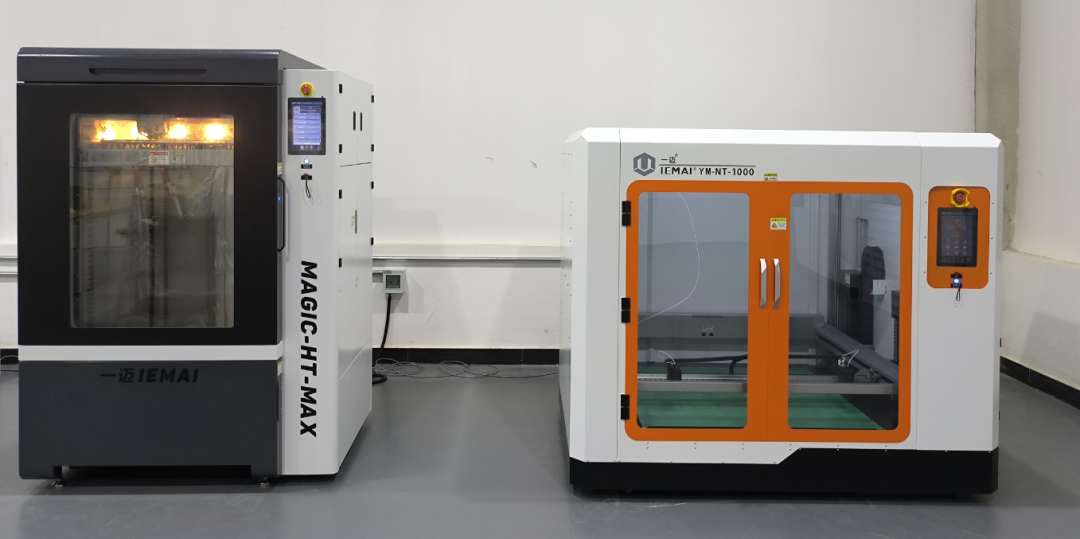

在汽车行业,效率与精度是竞争的核心。从原型设计到功能部件生产,传统工艺常面临周期长、成本高、灵活性不足的痛点。如何快速响应市场需求,打造高性能、轻量化、定制化的汽车零部件?一迈智能推出的IDEX双头恒温工业级FDM 3D打印机,以四大核心优势赋能汽车智造,让创新加速落地!

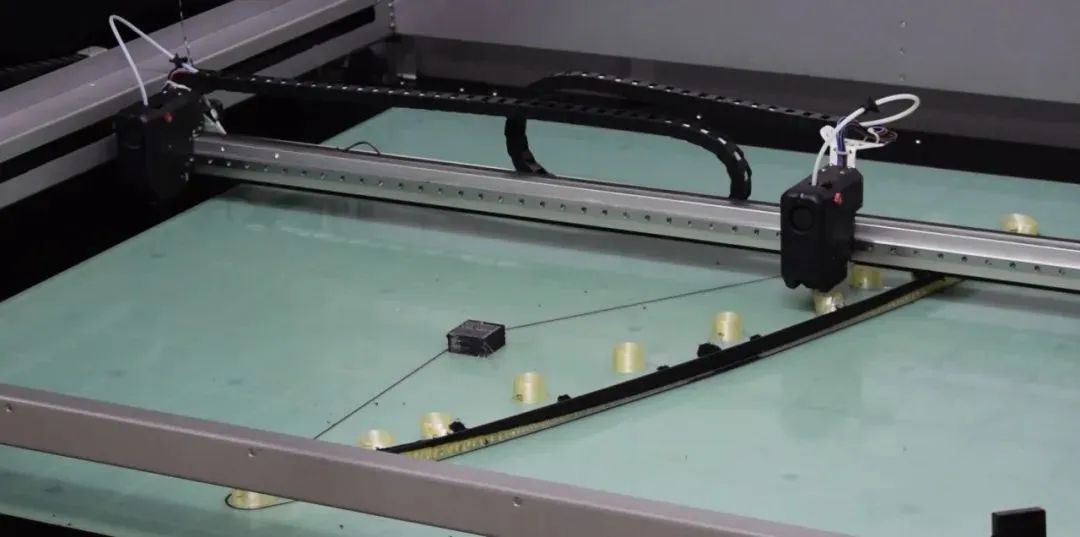

双头独立打印,复杂结构快速去支撑

痛点:汽车零件多含悬空、内腔结构,传统支撑拆除耗时,且易损伤表面。

解决方案:IDEX双头独立挤出系统,主头打印高性能工程材料(如尼龙碳纤维复合材料),副头同步打印水溶性或易剥离支撑材料,快速去除或剥离支撑,节省80%后处理时间。

案例:使用双头打印汽车保险杠,使用易剥离支撑快速去除,表面光滑度提升60%,生产周期缩短至1天。

大尺寸一体成型,汽车大型部件轻松实现

痛点:传统3D打印设备尺寸受限,大型零件需拼接,影响结构强度。

解决方案:超大成型体积(可达1.2*1.2*1.2m³),支持汽车内饰、轻量化车身框架、管道检具夹具等部件一体化打印,避免接缝隐患。

高强度材料兼容:碳纤维增强尼龙或ABS等材料,抗冲击、耐高温,满足汽车领域严苛环境需求。

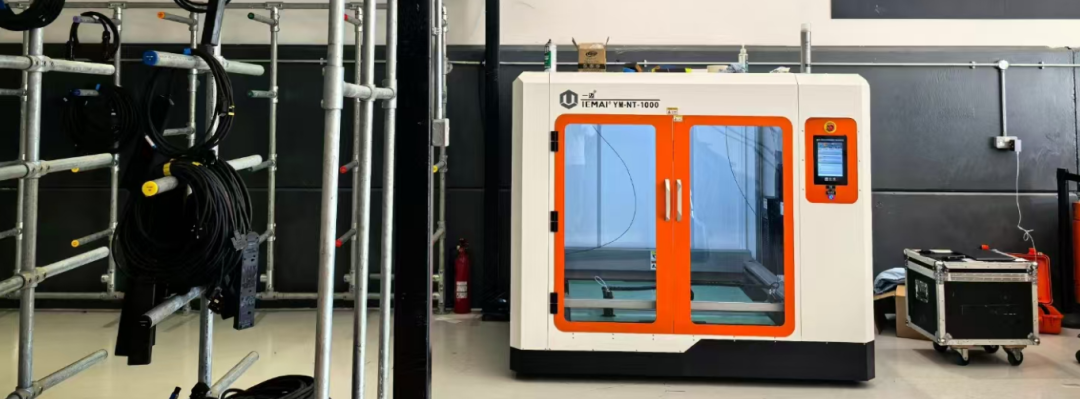

案例:使用YM-NT-1200和碳纤维ABS材料,一体打印卡丁车功能部件,无需拼接,生产周期缩短至2天。

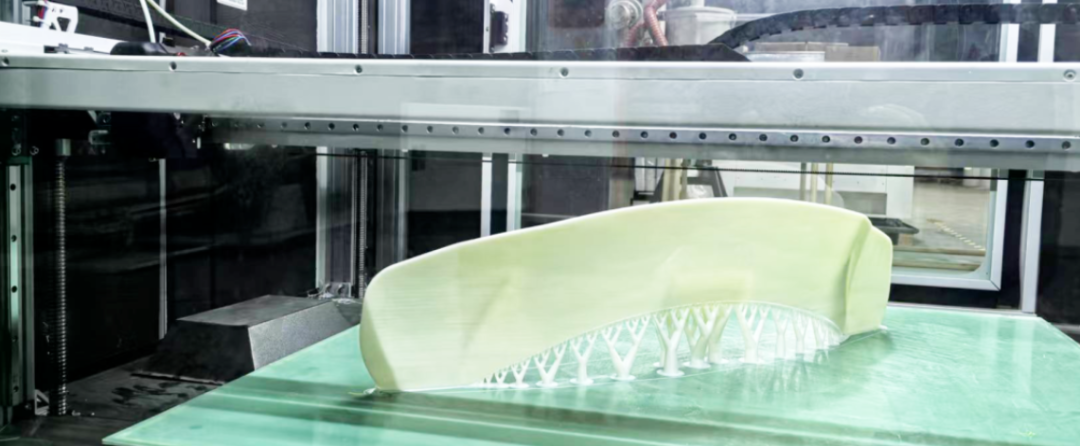

恒温腔体+多材料兼容,性能稳定,解锁汽车级应用场景

痛点:普通3D打印机易翘曲、层间粘合差,难以满足汽车功能件性能要求。

解决方案:全封闭恒温腔体,腔体恒温60℃,确保碳纤维或玻璃纤维增强的ABS、PC、PA6、PA12等工程材料减少翘曲、高致密成型。

多材料自由切换:从柔性TPU(密封件)到耐高温CF-PPA(涡轮叶片原型),轻松应对多样化需求,打印件机械性能媲美传统注塑件。

案例:使用高温ABS打印汽车尾翼。

智能软件生态,从设计到生产,全程自动化管控

痛点:传统打印流程依赖操作经验,容错率低,影响量产一致性。

解决方案:最新切片软件内置标准工艺参数,自动优化支撑结构、路径规划,材料浪费减少30%。

远程监控与预警:通过云端实时查看打印进度,温度、耗材异常即时报警,保障无人值守生产。

应用场景

企业简介

东莞一迈智能科技有限公司是中国专注于3D打印研发生产的高新技术企业,其品牌一迈 IEMAI 3D是全球化的工业级3D打印机品牌,致力于为用户提供多材料兼容的“All in one”3D打印解决方案,支持打印市场上绝大部分的热塑性材料,帮助用户解决在制造生产中遇到的难题。该公司执行产品研发及生产的高质量标准,所有的3D打印机和材料均已获得CE和ROHS认证。其重视品牌打造,目前已获得中国、美国、欧盟的商标证书 。同时追求核心技术研发,目前已获得软件著作权、发明专利、实用新型专利、外观设计专利、国家高新技术企业称号。现在,一迈智能的3D打印解决方案已应用到:航空航天、汽车、石油化工、医疗和电子制造业。