304个3D打印零部件的超越 | 世界最大航空发动机GE9X获得FAA认证

www.amreference.com

www.amreference.com近日,通用电气宣布其旗舰民航发动机GE9X经过将近5,000小时和8,000个循环的测试后取得FAA适航认证。这是为其新型双引擎波音777X系列飞机提供动力的里程碑事件。

GE航空集团总裁兼首席执行官JohnSlattery介绍:“要想创造出改变游戏规则的产品,例如GE9X发动机,就需要世界上最出色的喷气推进技术方面的人才。“没有其他航空发动机能够实现像GE9X发动机这样在尺寸,功率和燃油效率方面如此完美的结合。这款发动机将为我们的航空公司客户提供无与伦比的价值和可靠性。我要祝贺整个GE9X团队,并感谢波音,我们的合作伙伴和供应商在这一令人难以置信的成就方面的合作。”

搭载GE9X航空发动机的波音747飞行测试平台

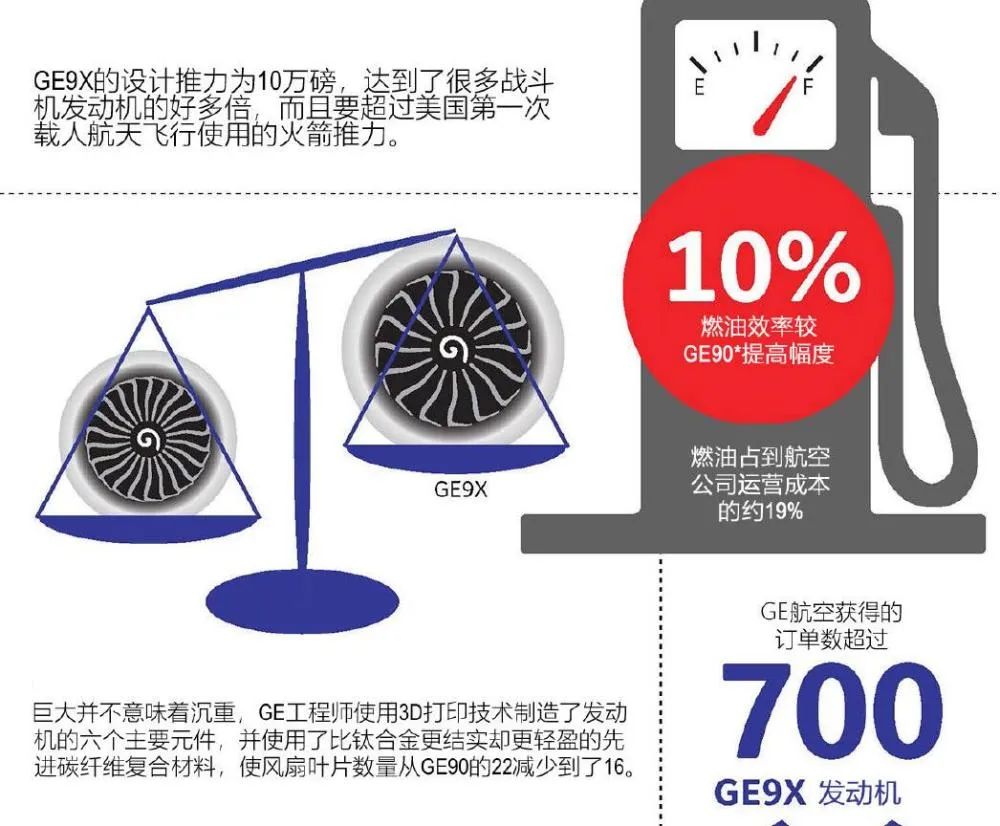

搭载GE9X航空发动机的波音747飞行测试平台 目前GE航空已经取得600多个GE9X发动机的订单和承诺

目前GE航空已经取得600多个GE9X发动机的订单和承诺GE9X作为一款巨大的高旁通比涡扇发动机,拥有304个3D打印的零件,首次将多种材料和打印工艺投入到单一航空发动机的生产中。基于此,GE航空建立了第一个增材制造技术工业化航空航天供应链。

燃油喷嘴 T25传感器外壳

5级低压涡轮(LPT)叶片

6级涡轮(LPT)叶片 燃烧室混合器

识别出适用于增材制造的GE9X组件非常复杂。作为第一个获得FAA认证的增材制造飞机发动机部件,以及在LEAP发动机上取得的成功经验,T25传感器外壳和燃油喷嘴成为第一批被选择的部件。热交换器和粒子分离器的3D打印一体化制造显示了GE航空制造转型的巨大努力,而采用该技术进行涡轮叶片的制造则是一次巨大的飞跃。LPT叶片的3D打印制造非常困难,采用电子束粉末床技术制造的TiAl合金相比传统的镍基合金轻50%左右,具有更加优异的强度重量比,使整个低压涡轮机的重量减少20%,同时将使GE9X提高了10%的推力。

GE航空指出,采用增材制造进行批量生产,需要仔细规划、对潜在风险的认识以及对细节的极大关注。如果方法得当,增材制造可以带来巨大的益处,如缩短生产周期、节约成本、整合零部件数量、减少浪费,提高可持续性和加强供应链等等。显然,GE航空取得了成功。

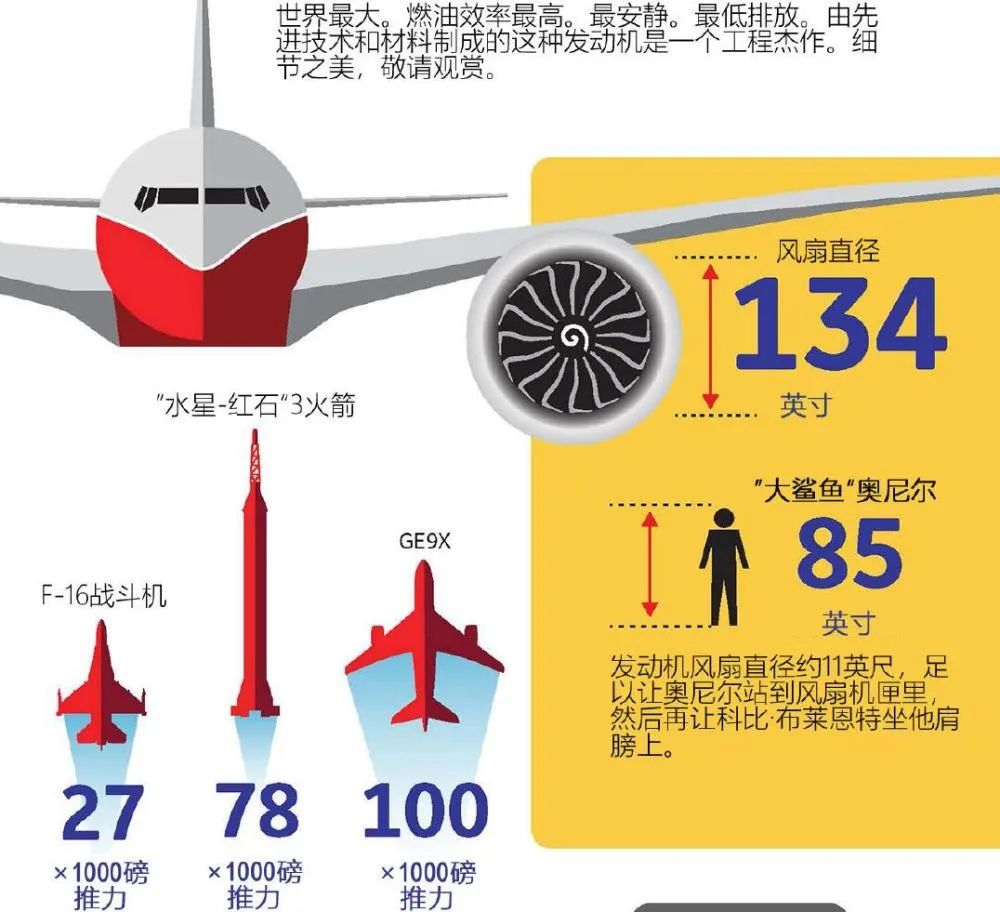

1. 134英寸的复合材料风扇机匣,是全球商用发动机中最大的,比波音737飞机机身还要大。

2. GE9X有300多个增材制造零件。除GE9X之外,GE Aviation及其合资企业CFMI目前还拥有另外四个通过了FAA认证的3D打印零件。这些零件是用于GE90-94B的T25传感器,CFM LEAP燃油喷嘴头,GEnx-2B电动门开启系统(PDOS)支架和GE Passport空气油分离器。

3. 尽管尺寸很大,但按每分贝推力磅数计算,GE9X有望作为有史以来生产的最安静的GE发动机投入使用。

4. GE9X引擎安装了第四代复合风扇叶片。GE的首个复合材料风扇叶片于1995年开始在GE90-94B发动机上投入使用。GE及其合资企业CFMI在过去25年中使用复合材料叶片累计飞行时间超过1.38亿小时。

5. GE9X发动机中的16个复合材料风扇叶片是GE商用喷气发动机最低数量。GE90发动机有22个风扇叶片,GEnx有18个风扇叶片。较小的CFM LEAP发动机有18个复合风扇叶片。

6. GE9X创造了一项世界纪录,在2017年11月10日于俄亥俄州皮布尔斯的GE室外测试设施进行的工程测试中,产生了134,300磅的推力。GE90-115B在2002年创下了127,900磅的推力纪录。

7. GE Aviation在其波音747飞行测试床上进行了72次GE9X测试飞行,总计超过400小时。首次试飞于2018年3月8日在加利福尼亚州维克多维尔升空。

8. GE9X发动机中有五个陶瓷基复合材料(CMC)组件,包括第一级高压涡轮(HPT)护罩,第一级和第二级HPT喷嘴以及燃烧室的内衬和外衬。GE航空在商用发动机中运行CMC零件方面拥有超过800万小时的经验。GE于1986年获得了有关CMC材料的第一项专利,并一直在继续开发这种材料。通用电气已在该技术上投资超过15亿美元,并在美国建立了第一条垂直整合的CMC供应链。

9. GE9X发动机的总压力比为60:1,是所有使用中的发动机中最高的压力比。这意味着发动机可以最有效地利用进气,从而提高燃油效率。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

2.GE Additive:连续增材生产是一场马拉松,而非短跑冲刺