低成本、高度可重复 | PP(聚丙烯)正被纳入工业3D打印材料体系

www.amreference.com

www.amreference.com关键词:高度可重复,价格比PA12便宜,性能相近。

聚丙烯简称PP,是一种性能优良的半结晶聚合物,具有耐化学性、耐热性、电绝缘性、高强度机械性能和良好的高耐磨加工性能等,是世界上生产量第二大的商品塑料,在机械、汽车、电子电器、医疗器械、建筑、化工容器等众多领域具有广泛应用。

PP的优异性能决定了它会是理想的选择性激光烧结材料,尤其是其低廉的价格,使其在SLS领域极具市场价值。然而现实却是尼龙材料一直占据了聚合物工业3D打印的主导地位,我们在主流SLS设备及服务生产商的材料清单中根本找不到PP的身影。

01

聚丙烯激光烧结工艺存在的问题

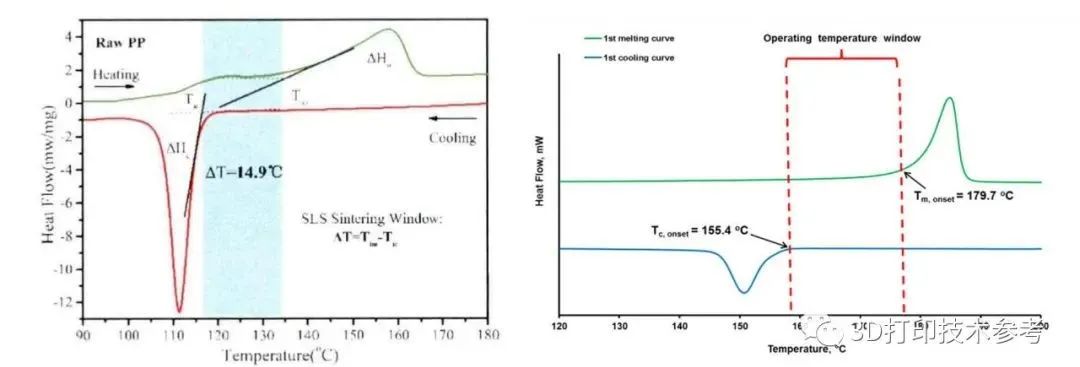

在选择性激光烧结技术中,针对半结晶聚合物粉末,烧结窗口是一个极其重要的参数,烧结窗口宽窄即为熔体到固体的结晶相变过程的长短,决定了材料本身对预热温度的敏感性。烧结窗口越宽,对预热温度敏感性越低,意味着发生翘曲和收缩变形的概率就越小;反之,烧结窗口越窄,发生翘曲和收缩变形概率就越大。

烧结窗口窄是半结晶聚合物一大特性,进一步而言,烧结翘曲和形变收缩容易造成烧结具有复杂结构的不同制件或者同一制件的不同结构部位时容易产生应力不均,导致烧结制件性能下降。PP就是这样一种烧结窗口极窄的半结晶聚合物,有研究介绍PA12新粉的烧结窗口可以达到24℃[1],而PP原料粉不到15℃[2]。

PP和PA12的DSC曲线显示出两种粉末的烧结窗口差异

PP和PA12的DSC曲线显示出两种粉末的烧结窗口差异

这意味着PP分子链从熔融状态进入结晶状态的时间很短,大部分分子链来不及实现从无序到有序排列,当温度降低到固化温度时,取向排列被强制终止,造成烧结件的翘曲和体枳收缩较大,从而造成打印失败。

具有较宽的烧结窗口是表征高分子聚合物粉末在SLS性能方面最重要的参数之一,对烧结成型具有极为重要的指导意义,因此对PP粉末进行改性,拓宽烧结窗口也成为各方努力的方向。

02

EOS基于激光烧结的改性PP粉末

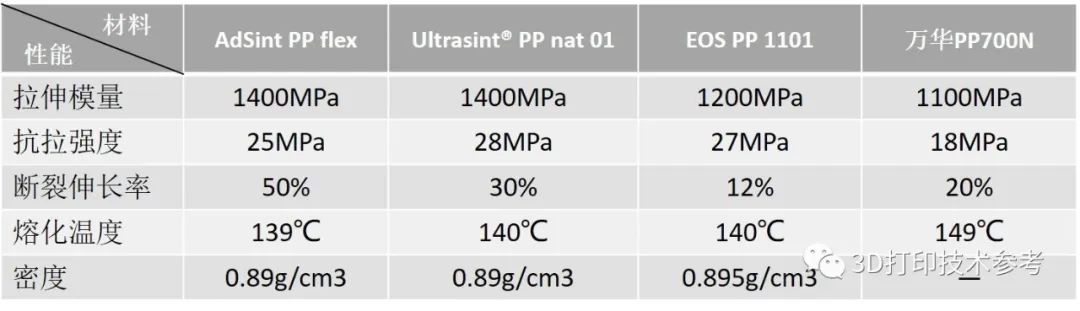

2017月,德国3D打印材料生产商Advanc3d Materials推出了AdSint PP flex,一种用于激光烧结的聚丙烯3D打印粉末。据介绍,该材料有“卓越的可塑性、高伸长率(29%)、低吸湿性和耐用性”。其回收率可达80-100%,与尼龙相比具有重要的成本优势。重要的是,该材料在多款SLS设备上打印成功。该公司在2018年被巴斯夫收购,后者推出了用于激光烧结的Ultrasint® PP nat 01。

巴斯夫PP粉末打印的产品

巴斯夫PP粉末打印的产品

2018年,eos推出了PP 1101,官网可以查询到其抗拉强度为27MPa,在与PA12的对比中可以看到,聚丙烯的打印件具有更好的耐腐蚀性。

2020年1月,万华化学推出WANFAB® PP700N改性聚丙烯粉末。据称,该材料具有球形度高、粒径适中和粒径分布窄的特点,可有效解决翘曲变形问题,打印精度高;制品断裂伸长率可达20%,韧性较好。此外,特殊的助剂组合使得PP粉末具有出色的热稳定性,可多次回收使用,大大降低打印成本。

不同厂家出品的PP粉末打印性能

不同厂家出品的PP粉末打印性能

此外,在笔者查询资料的过程中发现,国内有单位利用高温诱导结晶法,成功将PP粉的烧结窗口拓宽至50.3摄氏度,同时优化了颗粒大小、形貌和熔体粘度,使之更加适用于SLS领域。

可以肯定的是,PP粉末确实引起了世界领先的化工公司以及3D打印制造商的兴趣,该材料的高重复使用性能在一定程度上能够缓解对尼龙材料的过度依赖。然而需要注意的是,截至目前仍然难以查询到PP粉末激光烧结的应用案例,即便是EOS在国内也没有过销售,在国外虽有用于汽车行业,但案例却不能公开。目前市售的改性激光烧结用PP的真实打印稳定性还需要更多时间去证明。

03

基于工业FDM的颗粒料聚丙烯

实际上不仅是采用激光烧结在打印聚丙烯时存在问题,采用FDM工艺也并不是那么容易。由于PP的收缩率较高,在打印过程中需要对原有打印设备做特殊改造,如底板温度、环境温度、喷嘴温度、底板材质等都需要根据PP特性做相应调整。因此,基于FDM技术的PP材料工业化应用并不简单。

近日,大幅面、高速3D打印机制造商Titan Robotics与巴西石油公司Braskem共同宣布推出了适用于工业3D打印的新型聚丙烯树脂。两家公司通过对新材料进行改性、调整结晶性,使其在打印过程中具有更强的层间结合力和较低的变形量,克服了传统PP在3D打印过程中遇到的挑战。

颗粒料PP打印过程

颗粒料PP打印过程

值得注意的是,Braskem曾与EOS子公司Advanced Laser Materials合作,并在此基础上推出了其首款PP材料。Braskem与Titan Robotics的合作则在2019年开始,目的即为解决聚丙烯在进行大型零件3D打印过程中遇到的挑战。Titan Robotics的Atlas-H系列打印机可以每分钟30,000mm的速度进行打印,这为PP材料在汽车、存储、化学和天然气领域的广泛工业3D打印应用提供了可能。

04

惠普基于MJF技术的PP粉末

今年6月,惠普联合巴斯夫推出了基于多射流熔融技术的新型高可重复使用的聚丙烯3D打印粉末。这种通用性强、且耐化学腐蚀的材料已通过惠普3D打印系统的认证,可在性能和成本之间实现平衡。

采用惠普MJF技术打印的PP材料车门除霜器通风口

采用惠普MJF技术打印的PP材料车门除霜器通风口

惠普将聚丙烯PP材料视为其MJF 3D打印技术发展的新里程碑,因为PP的成本要比目前最常用的材料PA12低很多,最高可节省30%的花费,并且性能优异。为解决普遍存在的打印翘曲变形问题,惠普花费了大量精力来研究MJF技术与PP材料的适配性,通过与巴斯夫的合作,推出的新型PP粉末具有与注塑成型零件相同的性能,且可重复利用。

采用惠普MJF技术打印的PP材料风道

采用惠普MJF技术打印的PP材料风道

目前,聚丙烯已成为惠普公司产品组合中价格最低的材料。惠普通过跨界合作成功打印了汽车部件以及专业家电和工业机械零件,未来可能会涉足医疗、外包装等行业的应用。

05

结语

总结来说,业界看中PP的原因主要有三点:相比PA更低的成本、高重复利用性以及相近的工程特性。传统聚合物粉末材料的再开发与新型聚合物粉末材料的研发都依赖于粉末材料的制备工艺,这也是当前SLS成型领域的研究重点。PP作为传统通用型高分子聚合物,在SLS领域具有极高的应用潜力。

本期参考(已上传):

激光选区烧结尼龙 12 的热氧老化机理及其微观结构、性能的研究

主编微信:2396747576; 硕博千人交流群:867355738;网址:www.amreference.com

1.EOS与惠普的批量化制造技术之争:LaserProFusion与MJF

4.HP与Stratasys : 全彩3D打印 , 谁更具优势