顶刊综述:3D打印金属材料的缺陷种类及其对疲劳性能的影响

金属3D打印零件要符合工业用途,特别是安全关键零件,一个重要问题是满足既定的工业疲劳性能标准。这就要求对这些零件的微观结构、缺陷和残余应力进行表征和理解,这将直接影响疲劳性能。金属3D打印零件的微观结构、缺陷含量、残余应力以及由此产生的疲劳性能在很大程度上取决于所使用的工艺参数和每种工艺的热历史,以及诸如应力消除和热等静压(HIP)等后处理。

与传统制造工艺相比,3D打印零件具有更为精细的微观结构,因此其静态强度更好。此外,由于缺陷在静态载荷下的影响比循环载荷要小,零件通常满足工业用拉伸性能的标准和规范。另一方面,金属3D打印零件的疲劳性能受缺陷存在的影响很大,需要全面研究3D打印零件缺陷的特性以及在动态载荷条件下含缺陷组件的运行情况。为了达到所需的可靠性水平,可能需要在类似于工作条件的环境中进行高成本的全面测试。

基于层层制造的加工策略、局部加热以及快速冷却的特点,金属3D打印零件内部常可以观察到熔合不全、气孔、未熔合颗粒等多种缺陷类型,这些缺陷通常都是在疲劳断裂面上检测到的疲劳失效的来源。缺陷通常是由于能量不足或能量过大而产生,工艺参数对缺陷的类型、位置、形状、尺寸、方向和密度等特征有很大的影响。

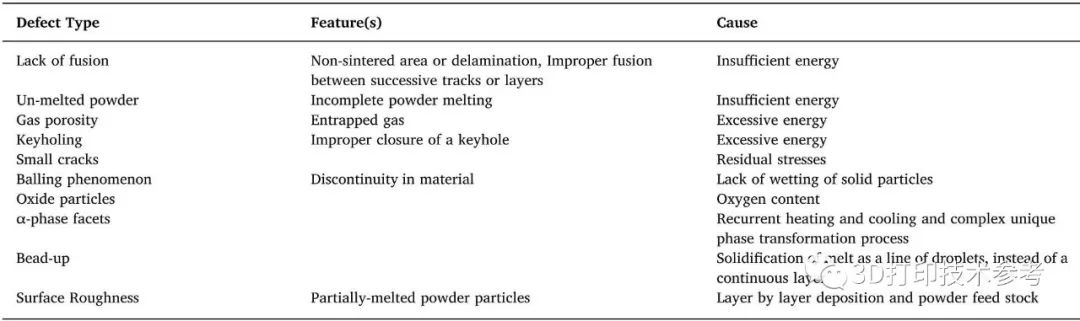

3D打印金属零件内部的缺陷、特征及其产生的原因

3D打印金属零件内部的缺陷、特征及其产生的原因

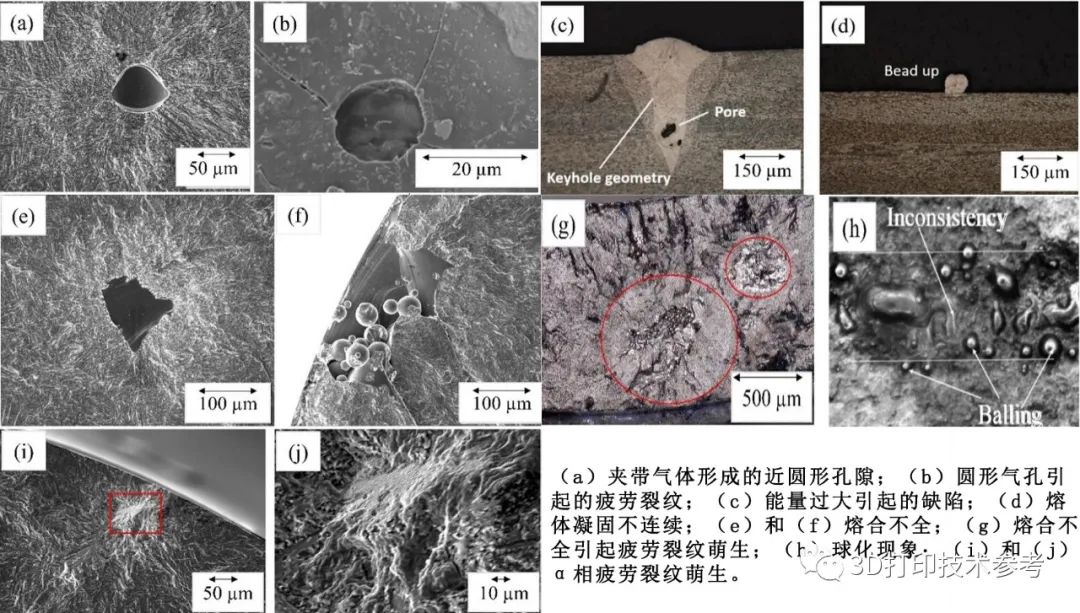

3D打印Ti6Al4V合金中的缺陷及其作为疲劳裂纹存在的示例

3D打印Ti6Al4V合金中的缺陷及其作为疲劳裂纹存在的示例

气孔的形状多为球形或椭圆形,主要来自金属粉末中的滞留气体和设备中的保护气氛。打印过程中输入的能量大小应尽量进行优化,任何偏离最佳能量的情况都可能导致熔化不足、汽化或熔池高度不稳定,能量过剩会导致强烈的对流和蒸汽反冲力,从而造成喷射飞溅以及成型过程不稳定。这些现象,就会导致熔池中形成空隙,由于液态金属中表面张力占主导地位,这些气孔就会呈现球形或椭圆形。

通常来说,能量不足会导致层间结合不全并产生未熔合缺陷,主要出现在层间或相邻扫描线之间,具有锋利的边缘。大的未熔合缺陷中会包含未熔化或部分熔化的粉末颗粒。由于激光功率、扫描速度和扫描间距等工艺参数设置不当,以及残余应力的产生,金属3D打印过程中也可能产生裂纹。

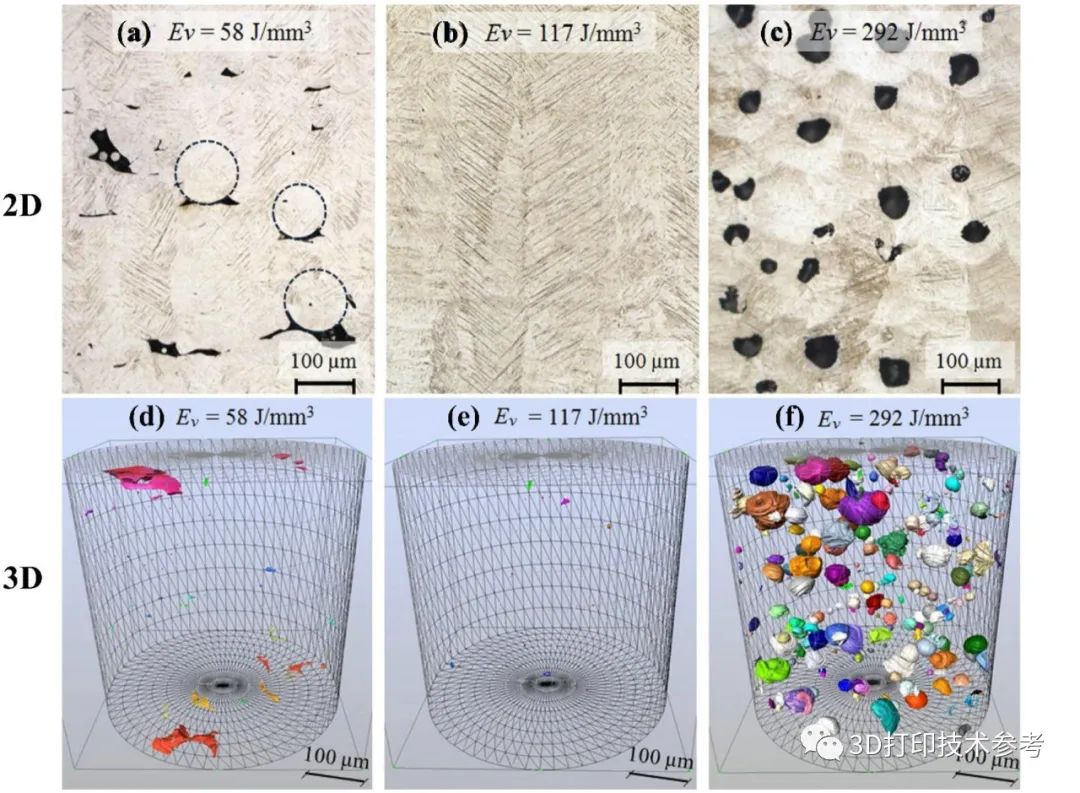

三种不同能量密度的缺陷的2D和3D表示。第一行中的2D图代表与平行于构建方向或垂直于层的制造样品的抛光截面

三种不同能量密度的缺陷的2D和3D表示。第一行中的2D图代表与平行于构建方向或垂直于层的制造样品的抛光截面

影响3D打印零件疲劳性能的因素可归纳为残余应力、表面粗糙度、内部缺陷、各向异性和微观结构不均匀性。这些因素可以通过工艺参数和/或后处理进行改变。大多数研究表明,表面粗糙度对打印态零件的影响最为重要。根据零件中缺陷的分布情况,机械加工对疲劳寿命可能有积极影响也可能无影响。对于退火和机械加工的试样,通常内部或表面缺陷在疲劳寿命中起主要作用,这取决于其寿命范围和载荷条件。当通过优化工艺和后处理手段减少缺陷时,微观组织的不均匀性可能会更多地参与疲劳裂纹的萌生。

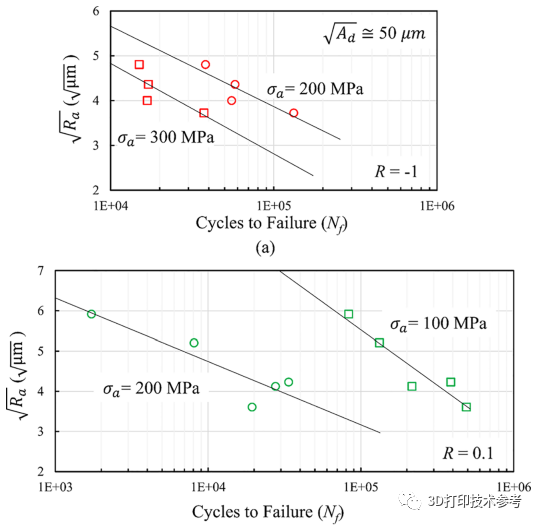

SLM制造的Ti6Al4V在几种应力水平下,疲劳寿命与测得的Ra的平方根之间的相关性:(a)R=-1载荷,(b)R = 0.1载荷

SLM制造的Ti6Al4V在几种应力水平下,疲劳寿命与测得的Ra的平方根之间的相关性:(a)R=-1载荷,(b)R = 0.1载荷

表面缺陷是造成表面粗糙度的重要原因,其对3D打印零件的疲劳性能非常不利。与内部缺陷相比,表面缺陷会导致更高的应力集中。因为应力梯度的存在,表面上的剪切应力最高,表面缺陷在扭转或多轴疲劳中的作用可能更为关键。几乎所有的研究都显示,粗糙度是几个对打印态试样疲劳性能有主要影响的最重要参数。打印态表面的Ti6Al4V试样的疲劳寿命比机械加工后的试样要短4倍,裂纹多起源于表面,而非典型的3D打印缺陷。

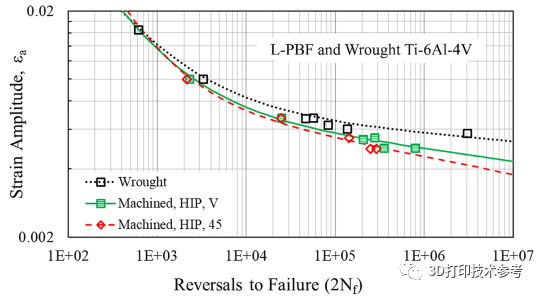

金属3D打印零件表面处理后的疲劳性能主要受内部缺陷含量的影响,而内部缺陷含量又取决于加工和后处理条件。通常,由于缺陷的存在,3D打印零件的疲劳强度通常低于锻造材料产品。然而,与锻造材料相比,经过热等静压处理具有最小化缺陷的3D打印试样具有同等甚至更好的疲劳强度;与铸造材料相比,经优化工艺和去应力的3D打印试样也具有同等甚至更好的疲劳强度。

锻造和经热等静压处理的SLM制造TC4合金的全反向轴向疲劳试验的叠加结果

锻造和经热等静压处理的SLM制造TC4合金的全反向轴向疲劳试验的叠加结果

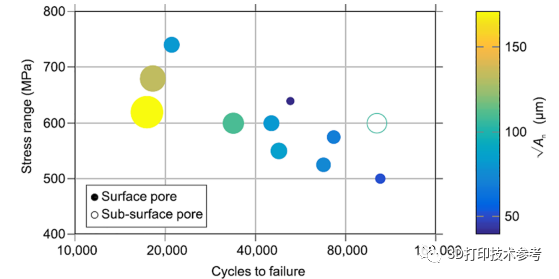

3D打印零件经表面加工处理后,裂纹萌生点会转移到亚表面缺陷,而内部缺陷是高周疲劳的主要失效机制。对于裂纹萌生发生在极短寿命内的内部孔隙的情况,可观察到过早失效。通过总结在各种研究中观察到的影响3D打印金属疲劳性能的缺陷特征发现,气孔、未熔合缺陷和未熔化颗粒的尺寸、位置、形状、密度、相互作用和取向都会影响疲劳性能。

3D打印零件在微观结构和缺陷方面都表现出各向异性。缺陷取向对疲劳性能的影响对于包含大的未熔合缺陷的试样更为显著,这与诸如由于夹带气体导致的孔之类的更大球形缺陷相反。大的缺陷通常形成在层之间,并且会根据加载方向发生不同的相互作用。各向异性甚至可能导致具有复杂几何形状的大型组件的各个位置处的特性发生变化,因此在打印过程中还需关注零件的摆放方向。

孔径对EBM Ti-6Al-4V疲劳寿命的影响。SN曲线仅显示那些因孔隙而失效的样品

孔径对EBM Ti-6Al-4V疲劳寿命的影响。SN曲线仅显示那些因孔隙而失效的样品

对于气孔和不规则形状的未熔合缺陷(可能含有部分熔融颗粒),后者边缘的高应力集中通常也比前者大,并且在层间拉长,这使得它们对疲劳性能更不利,并导致更高程度的各向异性。与未熔合缺陷不同的是,气孔在不同方向上的分布大致相似,因此不会影响性能的方向性。

使用高质量粉末和优化工艺参数(如层厚、能量输入、构建方向、扫描策略、扫描间距和扫描速度),仍然是减少缺陷的重要手段。后处理虽可以提供另一道保障(如热等静压可以减小缺陷尺寸和减少缺陷数量)但是不能将其完全消除。其他方法,如在打印过程中进行基板预热并保持在一定温度下,以及维持适当的冷却速度也会影响最终产品的缺陷含量。

与传统制造的零件类似,后处理也可以改善3D打印零件的疲劳性能。热处理手段包括消除应力、在不同温度下退火、热等静压(HIP)等;常规表面处理有机械加工和抛光、喷丸或表面涂层等;除了传统的表面处理方法外,最近还提出了振动磨削、电抛光、表面机械研磨处理和超声波纳米表面改性等技术。

电解抛光的医疗植入物

电解抛光的医疗植入物

增材制造复杂结构件磨粒流抛光效果

增材制造复杂结构件磨粒流抛光效果

热处理对孔隙率的影响不大,但热等静压已经证明可以显著减少缺陷的数量和大小,恢复微观结构,并提高材料的疲劳性能。不过,大的缺陷可能会在热等静压过程中变平,转变成CT无法检测到的裂纹状缺陷,从而对疲劳寿命不利;此外,热等静压可以极大减少内部缺陷,但对工艺固有粗糙度却没有显著影响,该工艺不能消除表面缺陷,以及与表面非常接近或相互连接的内部缺陷。因此最好的策略似乎是在热等静压后进行表面处理,如表面加工,以消除现有的表面粗糙度和近表面缺陷。由于局部塑性变形较小,在较长的疲劳寿命下,缺陷对疲劳性能的影响更为显著。

总的来说,减少缺陷、提高材料的疲劳性能,不仅要从工艺上尽量减少缺陷的产生,热处理和机械处理也要进一步通过减少缺陷、消除残余应力、改变微观结构和改善表面质量来影响零件的疲劳性能。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

2.增材制造中表面光洁度的重要性,及光整加工技术的种类和应用现状