人类首次太空金属3D打印正式测试!激光送丝增材制造迎来新发展

3D打印技术参考注意到,欧洲航天局(ESA)于近日公布国际空间站首台金属3D打印机运行情况。该装备于上周首次运行,在测试过程中,实现了不锈钢材料液化沉积,3D打印的一条S形曲线预示着人类首台进入太空的金属3D打印机成功完成调试。不久,他们将进行完整零件的打印,这些打印件将被送回地球,与在正常重力下在地面上制造的参考部件进行比较。

本次实验使用增材制造设备是采用定向能量沉积(DED)工艺,将不锈钢丝材送入构建区域,由高功率激光加热,当金属丝浸入熔池中时,金属丝的末端熔化,从而逐层构建金属3D部件。

太空金属3D打印面临众多挑战,激光送丝的能量沉积工艺相比其他技术具有更高的可行性。主要表现为:在兼顾成型尺寸的同时可缩小安装空间,设备结构也相对简单;相比粉末,丝材更易存储和传输,不易受到环境因素的影响;而且送丝技术通过激光或电子束等热源将金属丝材熔化并逐层堆积,形成所需形状,该过程控制相对简单,易于实现自动化和精确控制;送丝3D打印的材料利用率更高、具有更高的安全性并能克服微重力环境的影响;此外,激光送丝3D打印相比电子束在太空具有更好的可实现性,比电弧具有更高的制造精度。

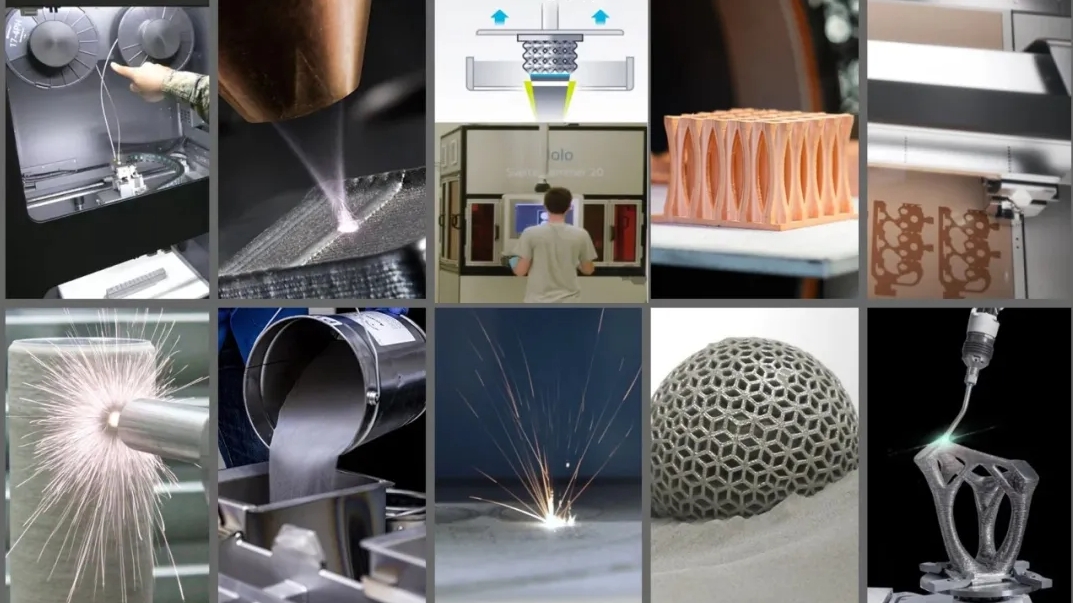

多种类型的金属3D打印技术

多种类型的金属3D打印技术

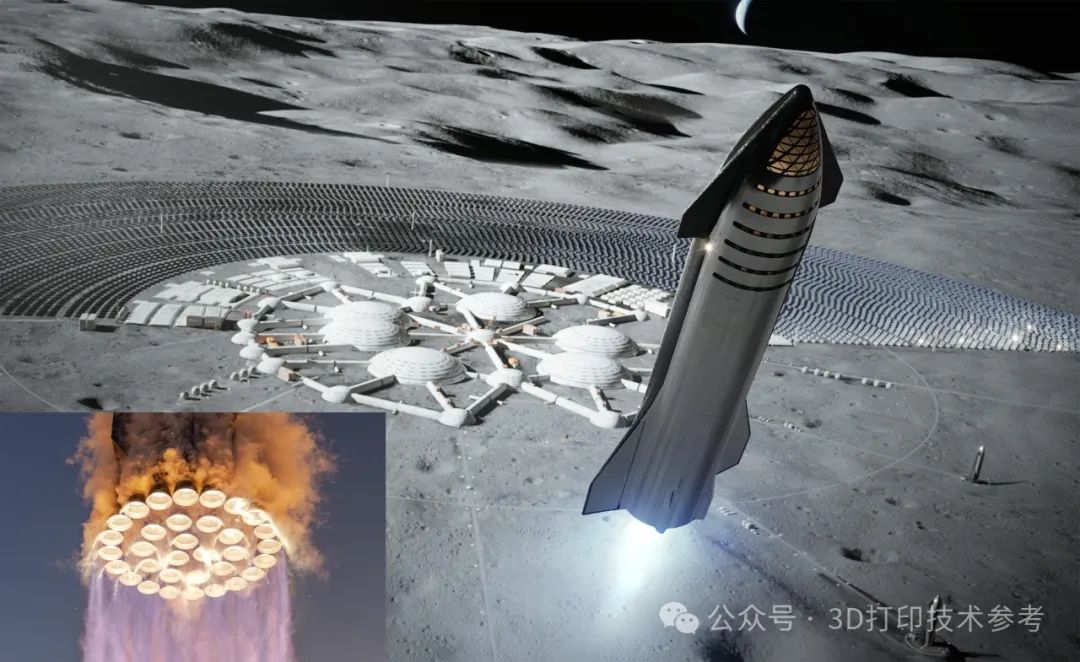

基于以上原因,激光送丝工艺在太空中实现金属3D打印无疑具有优势,在能够实现打印的同时,不需要后加工或减少后加工是至关重要的。据了解,来自巴斯克研究与技术联盟(BRTA)成员Tekniker技术中心开发了一款尺寸为6100mm*3100mm*3420mm的激光送丝增材设备——TITAN,其采用了一个具有可控环境的封闭结构,可以在模拟火星环境条件下制造火箭发动机喷嘴,这一概念无疑能够迎合马斯克未来星际移民的畅想。

Tekniker激光送丝增材设备TITAN

Tekniker激光送丝增材设备TITAN

激光送丝3D打印在太空金属制造中具有明显优势

激光送丝3D打印在太空金属制造中具有明显优势

随着电弧增材制造技术的兴起,激光送丝增材制造技术的关注度似乎有所降低,而该技术正在迎来新发展。现阶段,激光送丝增材设备多采用同轴送丝方式,能较好地解决旁轴送丝的自由度受限问题,保证丝材受热均匀,获得性能更优、组织形态更均匀的打印件。目前常见的三类光丝同轴技术可分类为:三光束光内同轴技术、多光束集成光内同轴技术、分环形光束光内同轴技术。西班牙增材公司Meltio的核心产品Meltio M450 3D打印机便是依托多光束集成光内同轴技术开发的,据了解其激光送丝系统已全球销售量已超300套。

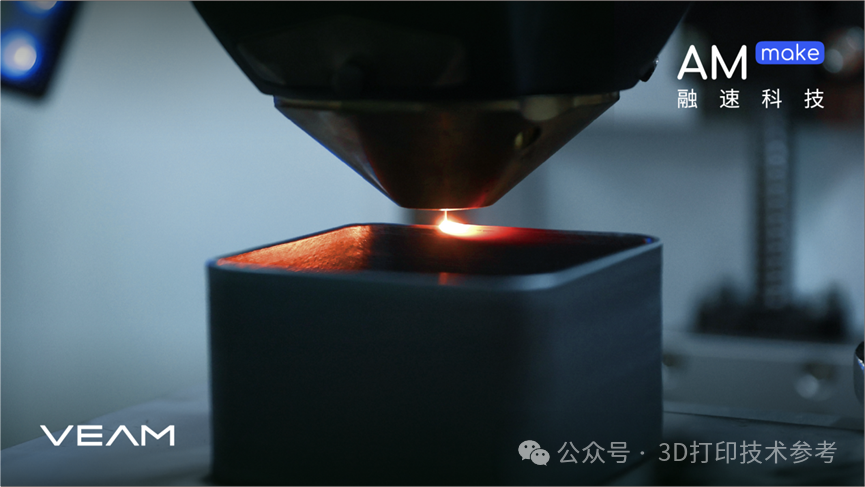

在国内,融速科技VEAM六激光同轴送丝增材制造技术也属于多光束集成光丝同轴技术。六束激光采用环列式排布,通过Matrix阵列激光控制器,每束激光独立灵活控制调节,保证各光束能量均匀分布。同时光斑对熔池产生的光压可细化熔池晶粒,使得打印件表面拥有出色的光洁度。

基于VEAM技术,融速科技已于今年陆续推出了激光送丝增材设备Laser One和Robo L1系列,分别满足中小尺寸零部件和大型零部件增材制造需求,最大成型尺寸可达2米,并已成功交付Laser One设备。目前,融速科技激光送丝增材设备可支持碳钢、不锈钢、钛合金、镍基合金等材料打印,已经完成三通歧管、四通歧管、格栅舵、管路支架等零部件小批量打印测试。

随着DED技术的不断发展,激光送丝增材制造技术正逐步成为增材制造的重要组成部分。国内在这一领域的研发正在积极追赶国际研发步伐,为推动国内增材的发展和应用注入新的活力。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读: