GE增材:具有增强后处理和质量控制的金属3D打印

www.amreference.com

www.amreference.com 3D打印仅是整个制造过程最前端的环节

3D打印仅是整个制造过程最前端的环节

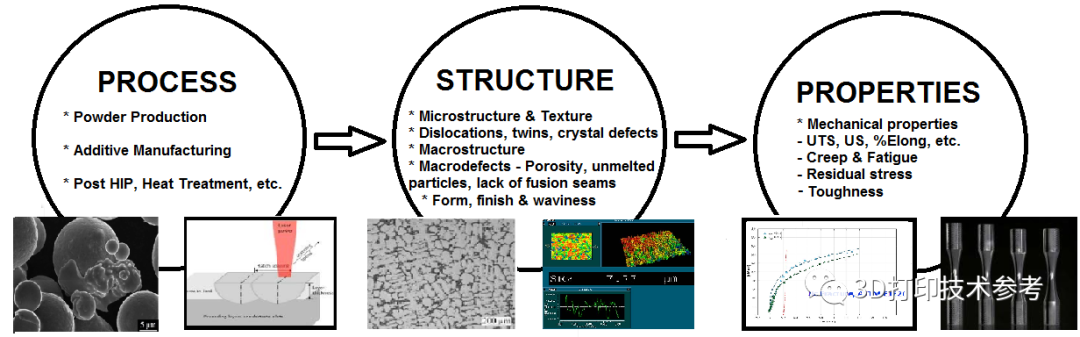

然而,3D打印仅仅是整个制造过程的其中一环,将金属3D打印提升到更高生产水平的一个重要要素是后期处理,包括后期加工选项、材料可追溯性、检验报告以及相关认证,以确保高质量零件符合最终用途和行业标准。

3D打印后的CNC加工可以实现高要求零件所需的更严格的公差,同时还能满足增材制造的设计自由度。

通常,SLM打印的零件公差为±0.003英寸(0.076毫米),经过后处理CNC精加工后可达±0.001英寸(0.0254mm)。与大多数3D打印过程一样,使用线切割机床或带锯将零件从构建基板上取下,并用手动工具去除支撑,对于需要更严格公差的关键特征,机加工能够满足要求。

与SLM打印后的情况相比,精密加工可在制造后实现更严格的公差和更好的表面质量

与SLM打印后的情况相比,精密加工可在制造后实现更严格的公差和更好的表面质量

此外,后期加工也可用于提高表面质量。3D打印金属零件的标准表面粗糙度范围为5-10 µm,具体取决于方向、材料和层厚度。后期加工可以实现最高2μm左右的表面粗糙度。CNC加工的更高精度非常适合制造精确的孔和螺纹。

随着航空航天和医疗等受到严格监管的行业将3D打印作为最终用途制造工艺,对于粉末材料的分析和可追溯性变得至关重要。

通过按照ASTM标准采购材料并实行单批次跟踪,材料质量控制在打印过程开始之前就开始了。材料采购后还将进行频繁的粉末测试确保符合ASTM规定的化学成分。除遵循这些流程外,粒度分布测试也被包括在其中,同时也会记录源粉末的分析和机械测试数据。

通过热处理强化零件

对3D打印的零件进行热处理可以消除应力、降低潜在的变形和开裂风险,同时还可以使最终用途部件韧性更好、更加耐用,提高材料的综合力学性能。常用的热处理手段包括去应力退火、热等静压、固溶退火和时效处理。

SLM过程中发生的快速加热和冷却可能会增加零件内部应力,因此每个SLM零件都需要按照ASTM 3301标准进行应力消除处理。专门的热处理技术如热等静压(HIP),通过在高温条件下施加均匀的压力可以消除大部分零件内部空隙,为减少故障提供了另一种控制方式,这是航空航天应用的普遍要求。

对3D打印的零件进行热处理

对3D打印的零件进行热处理

退火是最终用途SLM零件的另一种热处理选择。此过程将零件加热到高温,然后迅速冷却,从而改变了零件的实际微观结构并提高了延展性。时效提高了零件的疲劳强度,使其可与锻造材料媲美。

机械测试可以在热处理后进行,确保生产零件的机械要求得到满足。相关测试通常包括拉伸强度、洛氏硬度、疲劳和振动等。

为了确保具有高要求的零件符合严格的标准,需要提供许多质量检查选项来评估零件的几何结构、材料组织以及尺寸特征,检查零件是否在公差范围内并具有所要求的内部结构。根据具体零件和注意事项,可以通过坐标测量机(CMM)、光学、CT扫描以及X射线来实现。质量报告和认证有助于根据行业标准验证零件,这在具有行业特定要求和高度安全考虑的行业(如航空和航天)至关重要。

GE Additive指出,航空和航天是增材制造应用最为激进的领域,其产品以具有很长的寿命周期和极高的安全要求而闻名。有些零件在起飞和着陆期间,或在遭遇空气湍流的情况下将面临高水平的热负荷或机械负荷,这也是大多数部件要求制造档案的一个重要原因。

3D打印的航空发动机部件与传统制造部件对比

3D打印的航空发动机部件与传统制造部件对比

这些高安全性和质量标准通过AS9100(航空器、航天和国防工业的国际管理标准)进行监管。该标准为供应商提供了全面的质量体系,以向航空航天和军事实体提供安全可靠的产品。制造商可以按照AS9100质量管理体系的AS9102报告进行SLM生产零件的首次物品检验(FAI),验证最终零件是否符合原始图纸、采购订单以及其他注明的规范。

总而言之,金属3D打印的后处理可改善尺寸精度、表面粗糙度和机械性能。生产高质量零件不仅限于3D打印的制造过程,附加的后处理为高要求的最终用途零件提供了高级选项。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

1.GE Additive:连续增材生产是一场马拉松,而非短跑冲刺

4.快速热处理 | 可平衡3D打印钛合金的强度和延展性,大幅提升塑性