延伸率32.4%,无须热等静压,一种专有的铜合金3D打印技术

GRCop-42 是一种被 NASA 格伦研究中心设计为制造火箭发动机燃烧室衬里的高温、高强度、高热通量铜合金。近日,航空航天领域的增材制造服务提供商 Sintavia 开发了一种新的 GRCop-42 专有 3D 打印工艺及热处理步骤,使零件在不进行热等静压处理的情况下,致密度超过 99.94%、最小伸长率也超过了 32.4%(最小拉伸强度28.3 ksi、最小极限屈服强度52.7 ksi)。

Sintavia无须热等静压实现GRCop-42的高性能

Sintavia无须热等静压实现GRCop-42的高性能

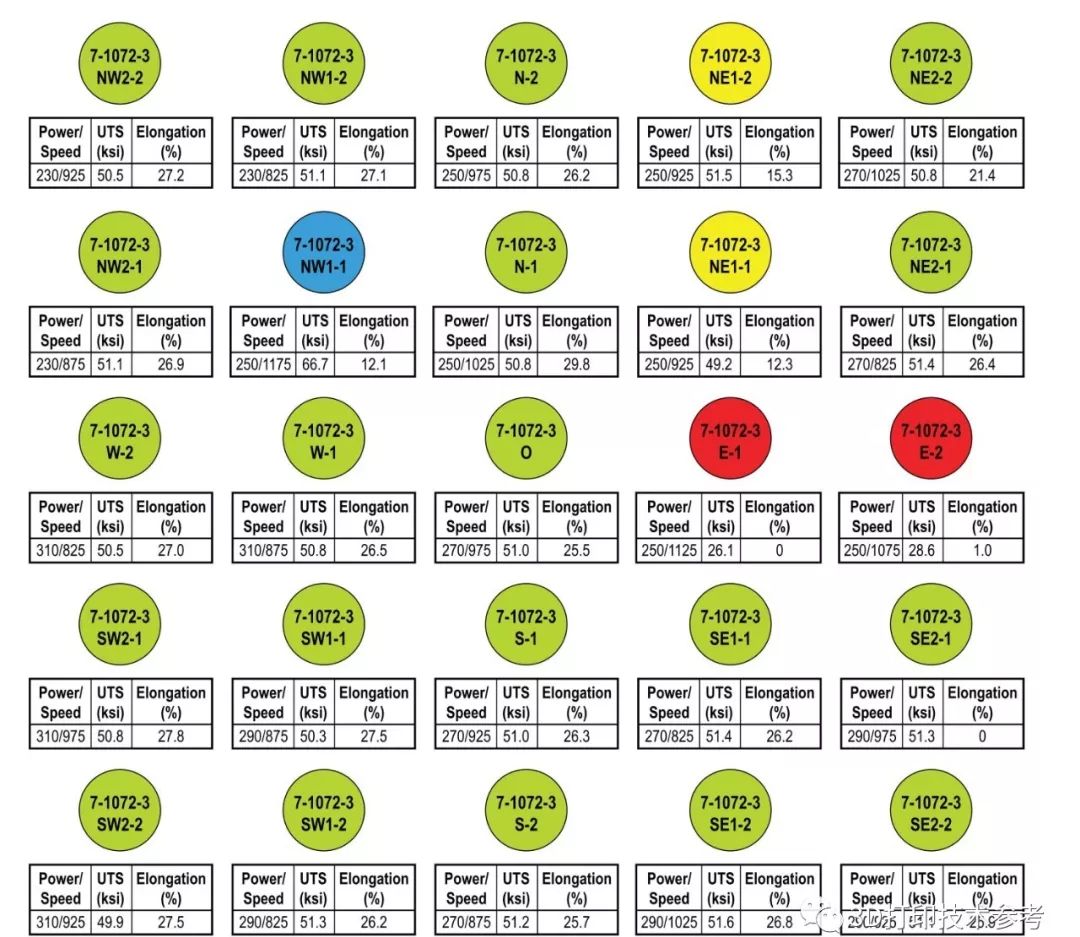

根据3D打印技术参考在《NASA新材料3D打印工艺开发备忘录》一文,NASA 在GRCop-42 铜合金的3D打印工艺开发过程中,采用激光粉末床熔融工艺并进行热等静压处理后,材料的延伸率均未超过30%,而热等静压一直是 NASA 处理该材料的标准工艺。基于两项数据的对比,Sintavia 公司的新工艺从理论上将进一步减少 GRCop-42 铜合金 3D 打印零件的处理时间及生产成本。

GRCop-42机械测试样件分布图

GRCop-42机械测试样件分布图

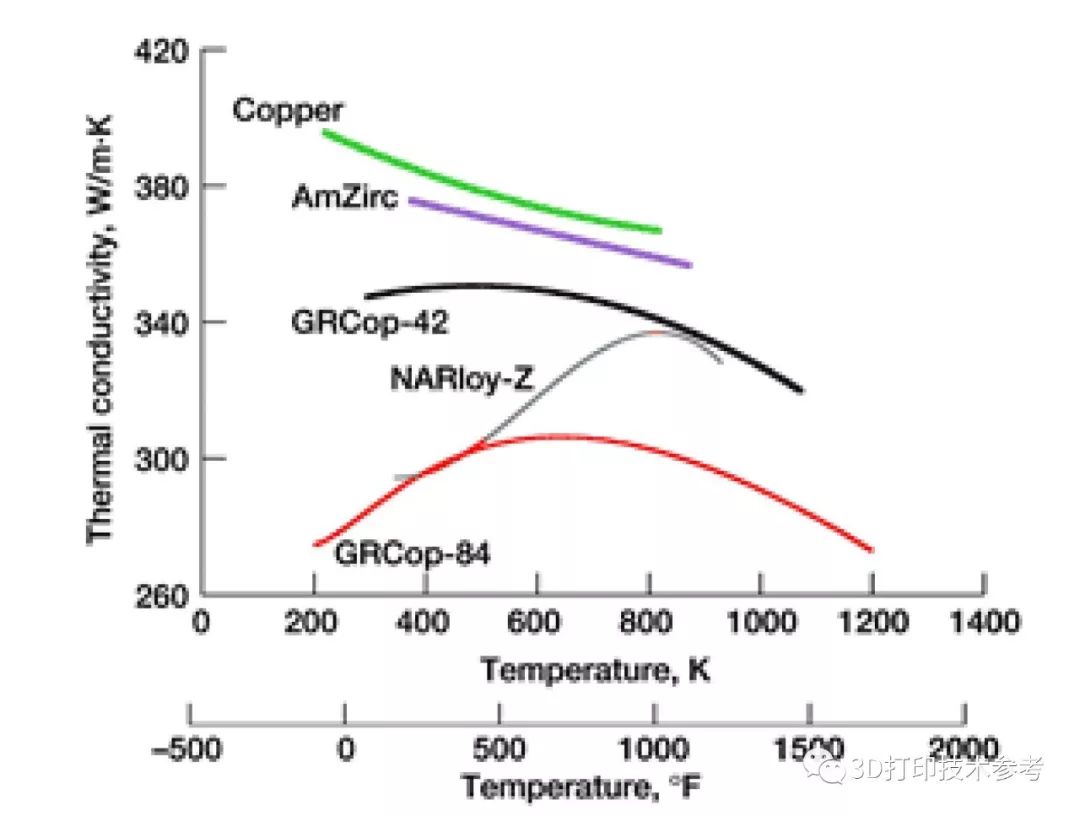

火箭发动机燃烧室的制造材料非常关键。NASA用来打印燃烧室的铜合金材料均来源于经过验证的传统铜合金。2014年,NASA对其 GRCop-84(Cu-8% Cr-4% Nb)实施了SLM用粉改造,采用该牌号粉末制造的燃烧室可以产生高达2000磅的推力;2019年,NASA将合金元素的百分比减少了一半,成功实现了 GRCop-42(Cu-4 % Cr-2% Nb)铜合金开发,该材料在具有同等高强度的同时大幅提高了导热系数,因此被用来替换 GRCop-84;与此同时,GRCop-42 比其他燃烧室内衬专用合金,如NARloy-Z(Cu-3%Ag-0.5%Zr)的导热率还要高。

推力室内衬铜合金导热率比较

推力室内衬铜合金导热率比较

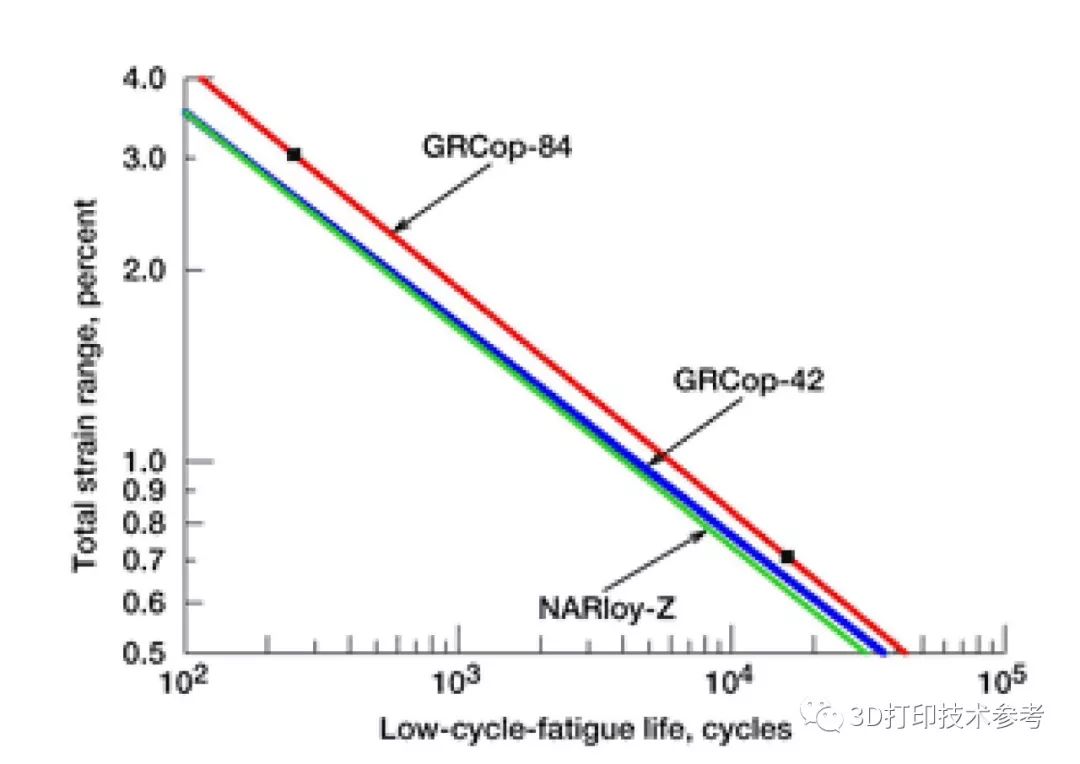

下图显示了三种主要合金的低周疲劳(LCF)寿命,它是发动机燃烧室内衬材料失效的主要模式。与GRCop-84相比,GRCop42的寿命有些降低,但基本上与NARloy-Z相一致。这些测试结果意味着GRCop-42可能会成为一种制造发动机内衬的新材料。

燃烧室用低周疲劳性能比较

燃烧室用低周疲劳性能比较

发动机燃烧室通常是多种金属材料的一体结构,NASA也在力推将铜合金与其他材料实现复合制造。

在一项名为 LCUSP 的项目中,NASA 成功展示了使用激光粉末床熔融技术(SLM/L-PBF)制造 GRCop-84 铜合金燃烧室衬里以及使用电子束沉积技术(EBF)在推力室衬里上制造 Inconel 625 冷却通道和外壁的能力。这种3D打印的多金属复合结构燃烧室于 2018 年成功进行了热火测试,NASA 还通过与工业界的合作进一步将其发展为成熟的双金属燃烧室。LCUSP项目的成功实践表明,不同工艺之间的“最佳组合”为快速开发低成本、梯度材料高质量火箭推进部件提供了上升通道。

SLM制造的GRCop-84燃烧室铜合金衬里和DED制造的Inconel 625外衬

SLM制造的GRCop-84燃烧室铜合金衬里和DED制造的Inconel 625外衬

2019 年,卫星发射公司 Virgin Orbit 采用增减材制造工艺为 NASA 实现了 GRCop-84 铜合金与镍基高温合金的复合金属材料燃烧室制造,热火试验证明基于该工艺制造的复合材料部件与传统制造的性能相一致。

2020 年,NASA 再次采用采用激光沉积技术在3D打印的 GRCop-42 铜合金燃烧室上直接制造了 HR-1 高温合金冷却通道喷嘴,这种整体式的结构将不再需要螺栓连接,增加了结构稳定性。与之相关的预防构建失败和变形的建模、工艺仿真、材料表征和测试也都在计划之内。

NASA在L-PBF打印的GRCop-42铜合金外采用LP-DED工艺打印HR-1高温合金制造整体式部件

NASA在L-PBF打印的GRCop-42铜合金外采用LP-DED工艺打印HR-1高温合金制造整体式部件

NASA使用L-PBF工艺打印的GRCop-42铜合金和LP-DED打印的HR-1高温合金整体式部件

NASA使用L-PBF工艺打印的GRCop-42铜合金和LP-DED打印的HR-1高温合金整体式部件

GRCop 铜合金系列已经在 NASA 多个项目中获得测试和应用,同时 HR-1 高温合金的微观结构和材料特性得到研究。结合铜合金的导热性和镍基合金的高温强度,双金属或多金属的一体化结构部件无疑会减少很多制造步骤并增加稳定性。

再回到本文开始,通过工艺手段的改进达到更优的材料性能,是Sintavia公司的一大创新。关于NASA更多关于GRCop-42合金的研发文档,将随本文上传QQ群。

延伸阅读:

1.纯铜3D打印工艺的发展:从SLM、3DP、FDM到DLP

3.推动多材料、多工艺协同金属3D打印,欧洲多国合作发起MULTI-FUN项目

4.从有需求、无设备,到打印全球最大火箭燃烧室,成就航天,也成就3D打印行业