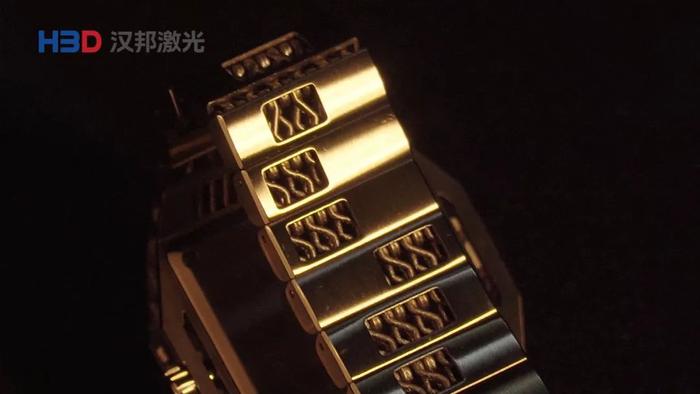

金属3D打印后处理,汉邦激光助力折叠手机和高端手表制造!

金属增材制造的设计自由与生产敏捷性优势显著,但面对高端腕表等对极致外观、镜面表面与严苛公差要求严苛的精密部件,传统技术遭遇关键瓶颈:复杂的后处理难以满足最终表面质量要求。如何突破这一局限,让增材制造的潜力在精密制造领域真正落地?

掌握高端腕表与珠宝领域尖端表面处理工艺的中南智诚,携手汉邦激光打造华南首个金属增材制造全制程中心。该中心直击行业痛点,率先突破金属3D打印在高精度与高外观要求共融的技术壁垒,为精密部件生产树立尖端标杆,将增材设计的无限潜能转化为可量产的卓越终端产品,标志着精密制造价值链完成突破性重构。

传统制造的局限与增材制造的破局

传统精密制造(如冲压、CNC)在高端部件生产中存在固有局限:冲压工艺严重约束设计自由度;CNC加工通常伴随超高的材料损耗;冗长的模具开发与加工周期阻碍产品迭代速度。汉邦激光的先进金属增材制造技术,为克服这些局限提供了系统性方案:

1. 集成化设计突破:打破传统工艺束缚,借助拓扑优化算法,实现复杂结构一体化设计。可自由制造传统减材工艺无法加工的内腔、流道、晶格及高度有机的流体力学曲面,设计自由度得到革命性开放,释放被束缚的美学与功能潜力,实现功能的高度集成。

2. 极致轻薄化优势:充分发挥钛合金等高性能材料的增材成型特性,实现部件的显著轻薄化。这不仅提升了佩戴舒适性,更赋予部件卓越的抗腐蚀性能与强度重量比,推动高端产品材质体系与性能的革新。增材制造本身的高加工效率,尤其对复杂钛合金件也带来了显著的成本优势。

3. 高端定制化生产:金属增材制造天生适合中小批量、高附加值的生产模式。它彻底摆脱模具依赖,实现敏捷的无模制造,将概念图纸至可佩戴功能原型的周期大大压缩(例如复杂表壳开发时长可从传统六个月锐减至四十五天)。这为满足高端手表定制、限量版、快速迭代创新提供了理想的技术平台,大幅提升市场响应速度。

4. 综合成本效益跃升:金属增材制造从多维度重构了精密部件的成本结构,实现整体效益的显著提升。其快速迭代能力使得设计变更几乎不产生额外成本,极大地加速了研发验证周期。尤其在中小批量生产中,省去了传统工艺必需的模具研发与试产环节,降低了初期研发验证的投入。基于近净成形的特性,结合对金属粉末材料的高效回收利用体系,显著降低了原材料消耗与采购成本。同时,复杂结构的一次性成型能力有效简化制造流程,减少传统多工序流转和加工所需的时间与资源,从而降低了整体的人力加工依赖。这些因素的协同作用,共同驱动了金属增材制造在高端精密制造领域显著的综合成本优势。

然而,金属增材制造的部件在完成打印后,其打印态的外观粗糙度并不能满足高端精密零部件对极致表面质量(如镜面效果)、超高加工精度等特定要求。故如何实现高质量、高一致性的后处理与表面精饰,尤其是克服复杂内腔与曲面结构的加工难度,一直是金属3D打印后处理的加工瓶颈,也是其能否无缝融入顶级精密制造链条的关键突破点。

全制程闭环:跨越局限实现价值跃升

金属3D打印全制程的核心价值,正在于无缝整合从原型设计、坯料打印、热处理、到最为关键的精加工、抛光打磨直至完美镀层处理的全套工序链。这正是中南智诚的核心能力所在。其强大的后制程技术无缝衔接增材制造环节,能将打印出的复杂结构胚体,精准、高效地精加工至腕表行业要求的镜面级成品表面。

这种高效集成的闭环制造流程,不仅解决了金属3D打印在外观件应用上的关键瓶颈,更实现了多重突破:

- 攻克表面难题:实现传统金属3D打印难以企及的高光洁度、高精度表面,满足精密部件的标准。

- 高效材料利用:支持钛合金等昂贵粉末的高效回收利用,结合近净成形,显著降低材料成本。

- 复杂功能集成:制造传统工艺难以甚至无法实现的极致轻量化结构与内部功能集成。

- 成本与周期优化:成果直接体现为开发周期的急剧缩短与综合制造成本的显著下降。

汉邦+中南:破后处理瓶颈,立全制成新标

基于金属增材制造技术构建的端到端、全流程闭环制造解决方案,成功跨越了该技术在高外观要求领域的传统局限。凭借其赋予的无界设计自由、突破性的材料性能、显著降低的能耗与碳足迹、敏捷的市场响应能力,以及通过全制程闭环实现的高品质表面与精度,该方案已成为驱动高端制造业,特别是高端腕表制造价值跃升与可持续转型的核心引擎。汉邦激光的先进金属3D打印设备是高效、低碳成型精密三维结构的基石,而中南智诚的后处理专长则是将这些结构转化为完美终端产品的关键保障。二者的深度合作,共同赋予了制造商定义全球高端腕表新设计、新工艺、新标准与可持续未来的强大能力。

2025年8月26日-28日Formnext深圳展(深圳国际会展中心,5号馆C36汉邦激光展台),现场体验汉邦激光先进设备与中南智诚全制程后处理协作优势。中南智诚将携其金属增材制造全制程解决方案打造的多样样件亮相,涵盖3C消费电子、机器人、热管理、运动器材及工艺品等领域,直观呈现复杂结构、极致表面与严苛公差下的卓越制造能力。#3d打印##增材制造#