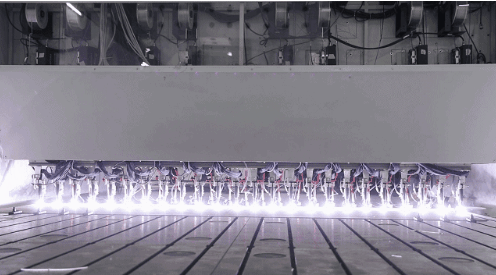

40弧并行3D打印,成型尺寸达20米,当前国内最大金属3D打印机

3D打印技术参考注意到,为实现点阵结构的高效率制造,北京理工大学于近期开发出了40弧并行增材制造装备,最大尺寸达到20米,是公开媒体报道的国内最大金属3D打印机,得到人民日报、中央广播电视总台、中国新闻网等国内主流媒体密切报道。

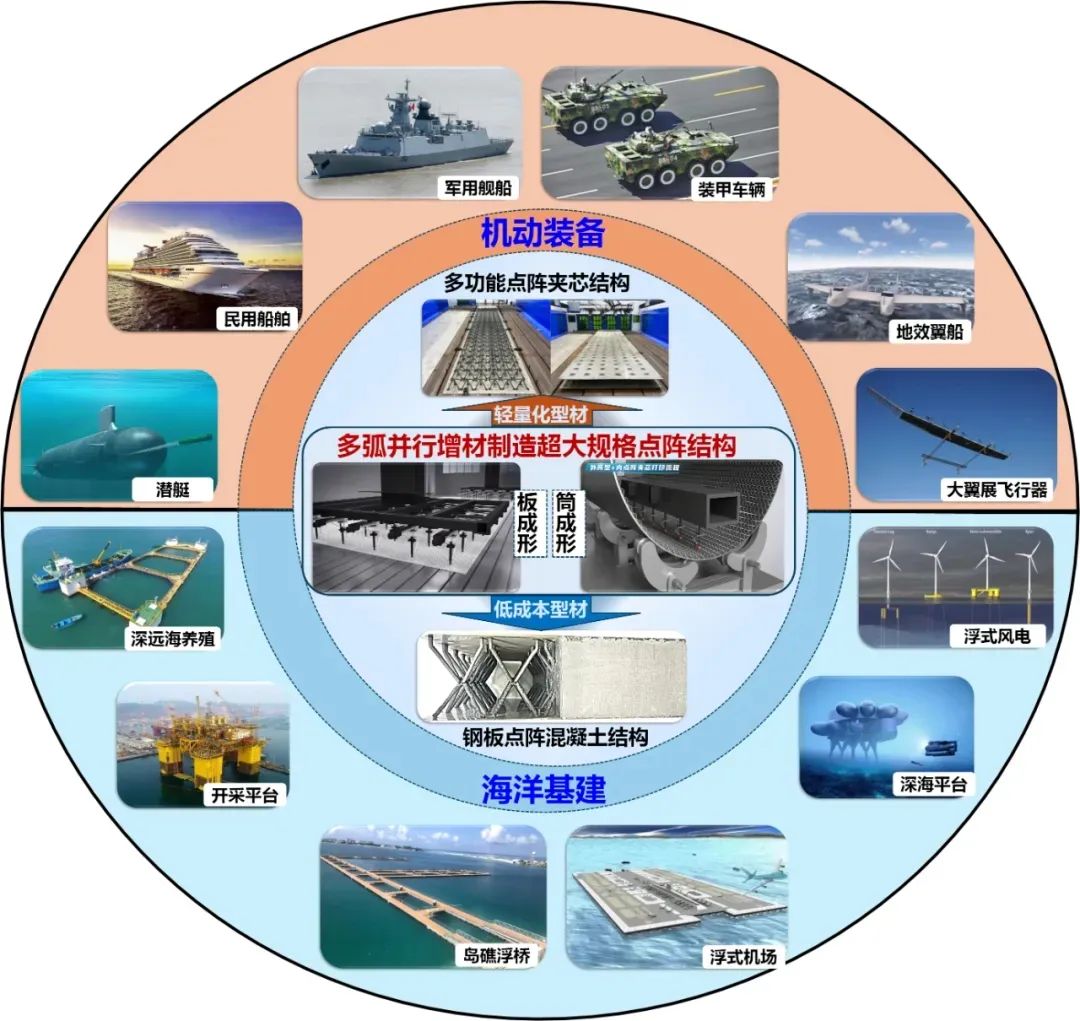

此类多弧并行3D打印装备能够制造什么?它有着特殊的应用场景——为海洋装备结构创新提供了契机。

新时代下,船舶等海洋载运装备在轻量化需求基础上,对防爆、防撞、减震、降噪等功能需求愈发迫切;海洋浮式平台采用传统钢结构制造成本过高(海上浮式风电是陆上风电开发成本10倍以上),亟需开发低成本、高性能浮式平台制造新方法。

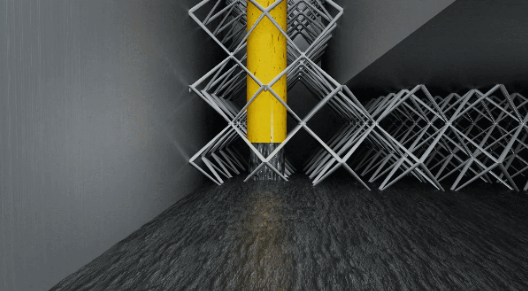

北京理工大学跨尺度增材制造团队专注超大规格点阵结构增材制造,突破了悬空结构无支撑3D打印的技术难关,建立了大型金属点阵结构增材制造新方法;发展了多能束并行熔丝增材制造技术,自主研制了并行增材制造系列装备,实现点阵结构增材制造效率量级提升,形成了超大规格金属点阵结构增材制造技术体系。

在实际应用方面,据3D打印技术参考了解,北理工研发的这套“超大规格金属点阵结构多弧并行3D打印技术与装备”已具备验收条件。装备采用双龙门设计,一侧龙门承载24个打印头,采用并行式布局,每个打印头可独立控制自由度,实现针对大尺寸结构件多弧协同成型。另一侧龙门安装16个打印头,为4×4阵列式布局,可实现多个小尺寸结构件同步成型。

项目负责人、北京理工大学刘长猛教授指出,设备投入生产后,主要批量生产两种类型的点阵型材。即大型金属点阵夹芯板,其相对传统结构可减重30%以上,兼具减振降噪、抗爆防护等功能,适用于在船舶、潜航器等海洋载运装备需求,目前已经开展多领域应用验证。同时,团队开发了低成本钢板点阵混凝土结构,钢板点阵夹芯结构填充低成本混凝土,可作为一种新型海洋基建材料,相对现在全钢结构海洋浮式平台,可显著降低用钢量,成本降低50%以上,兼具经济性、稳定性和长寿命等,在海洋浮式风电、深远海养殖、海洋浮式机场等领域应用前景广阔。

金属点阵结构是一种轻质多功能结构,具有高比强度、高比刚度、抗爆吸能、减振降噪等优势,在航空(飞行器主承力结构)、航天(卫星支架)、航海(船舶舱室)和车辆(抗爆底板)等领域有着广阔的应用前景。然而,现阶段传统的制造方法(铸造、锻造、传统减材加工等)对于制备复杂构型的点阵结构较为困难,存在制造周期长、制造成本高、工序复杂、成形构型有限等问题,因此无法在工业领域进行批量生产制造,也制约了金属点阵结构的实际应用。

电弧增材制造技术是以电弧为热源,丝材为基材的金属增材制造技术。经过多年发展,电弧增材制造技术已经具有中高程度的沉积效率,与金属粉末相比,丝材成本低、材料利用率较高,且不受成形环境的限制,非常适用于制备大型结构件。由电弧增材制造制备的点阵结构具有成形构型多样、成形尺寸大、效率高以及制造成本低等特点,因此对于面向工业应用的结构件高效生产制造,电弧增材制造具备较大的优势。

北理工团队预期2025年末实现增材制造50米级浮式平台下水,以验证模块化建设方法和海洋适用性;团队规划在渤海建设国际首个千米级海洋浮式平台,作为用于海洋综合资源开发。

注:本文由研究团队提供,授权发布。