AI浪潮下的3D打印革命看国外巨头如何用“智能大脑”重塑增材制造

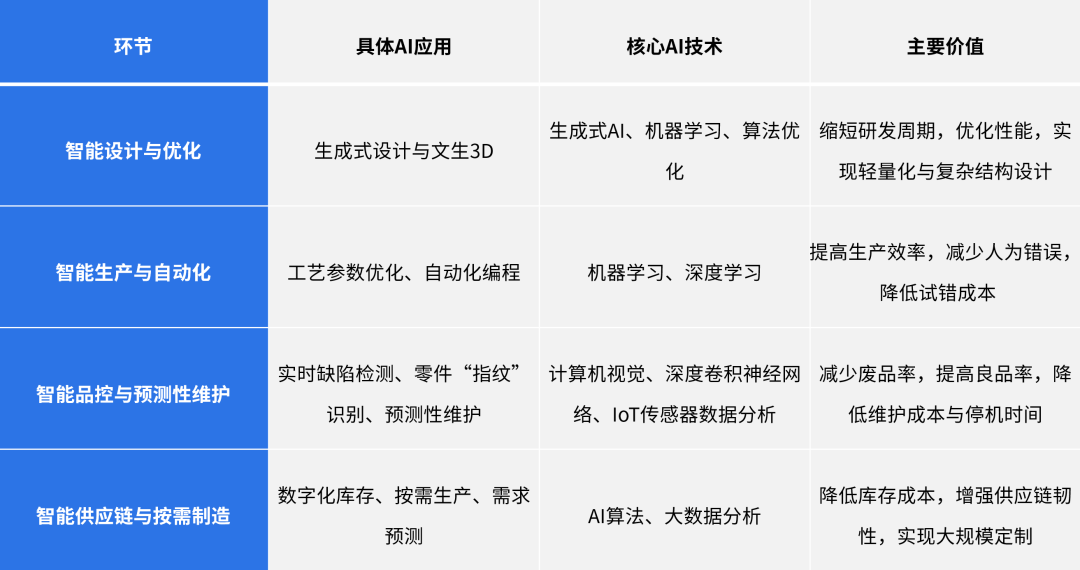

近年来,AI正以前所未有的深度和广度渗透至增材制造的全生命周期,从前端的智能设计、中端的智能生产与品控,到后端的供应链管理,实现了一场从“经验驱动”向“数据驱动”的根本性范式革命。通过机器学习、深度学习和计算机视觉等手段,工业界不断拓展AI在设计、工艺优化和质量监控等方面的应用.

欧美领军企业与前沿应用案例剖析

欧美AI-AM技术领军企业及其核心解决方案

Autodesk:从#设计到制造的AI全流程集成

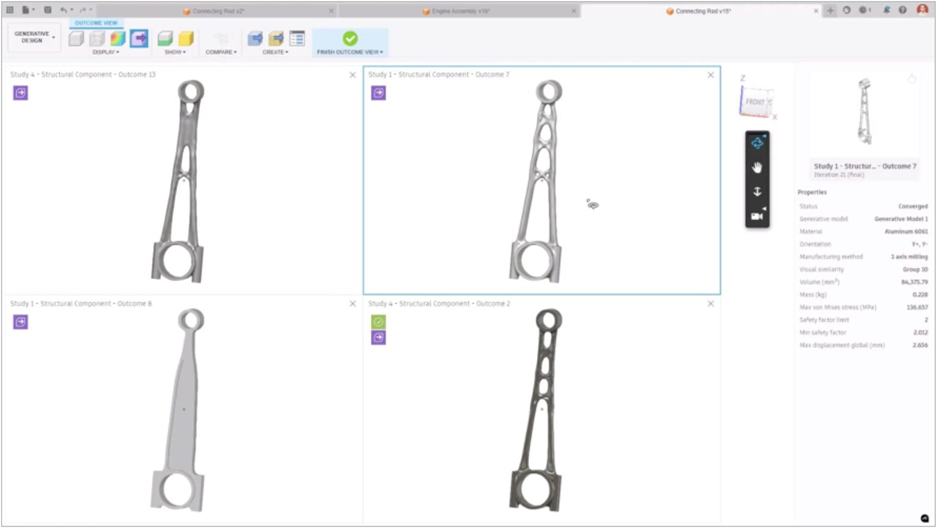

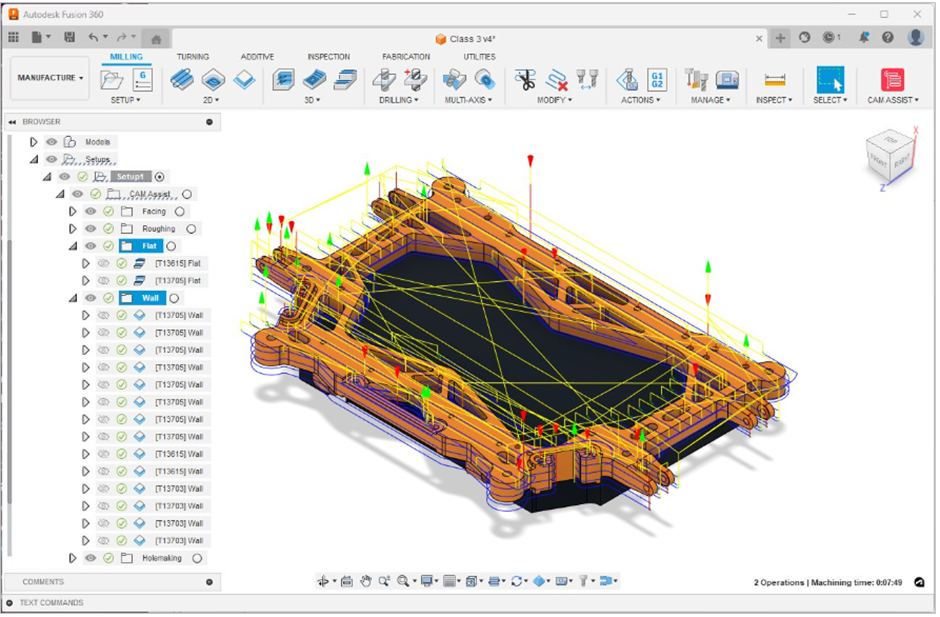

Autodesk是AI赋能增材制造的典型案例。核心产品Autodesk Fusion 360将CAD、CAM、CAE等功能集成于一个云平台。核心AI功能包括:生成式设计(Generative Design Optimization),能够根据性能、材料和制造约束,快速生成轻量化、高性能的多种设计方案;自动化建模与绘图(AutoConstrain, Drawing Automation),利用AI自动完成草图约束和2D工程图绘制等繁琐任务,将工程师从重复性工作中解放出来;以及CAM编程辅助,通过与CloudNC等公司的合作,利用AI自然语言提示将CNC加工路径编程时间减少高达95%。

Siemens & Dassault Systems:软件定义增材制造

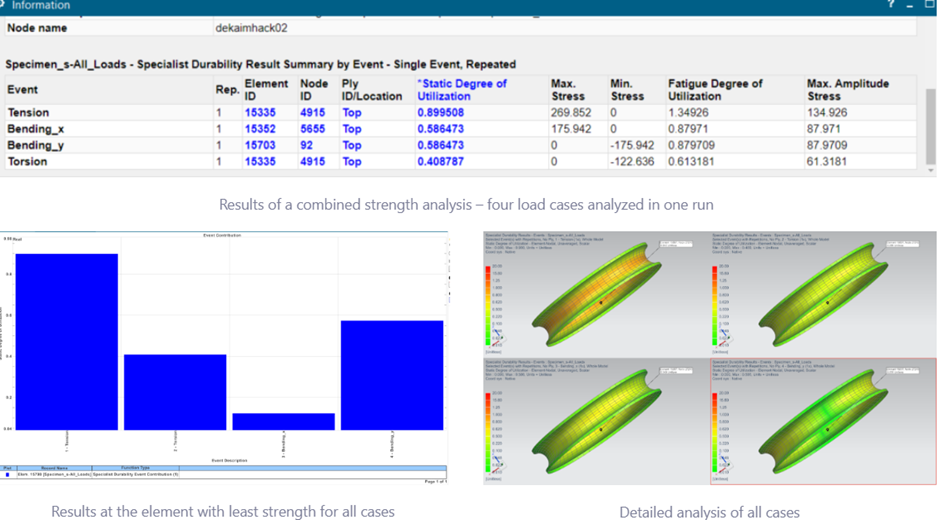

Siemens的Simcenter 3D软件利用机器学习来解决增材制造固有的“疲劳挑战” 。通过分析制造过程中的局部缺陷(如表面粗糙度、孔隙率),该工具能够准确预测部件的疲劳寿命,为安全关键型部件(如航空航天)的生产提供了必要的信任和保障。而Dassault Systems作为3D CAD领域的领导者,其软件平台为复杂的AM设计提供了基础,与西门子等公司共同构成了海外增材制造软件生态的核心。

Colibrium Additive:航空航天领域的先行者

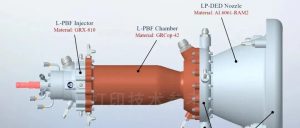

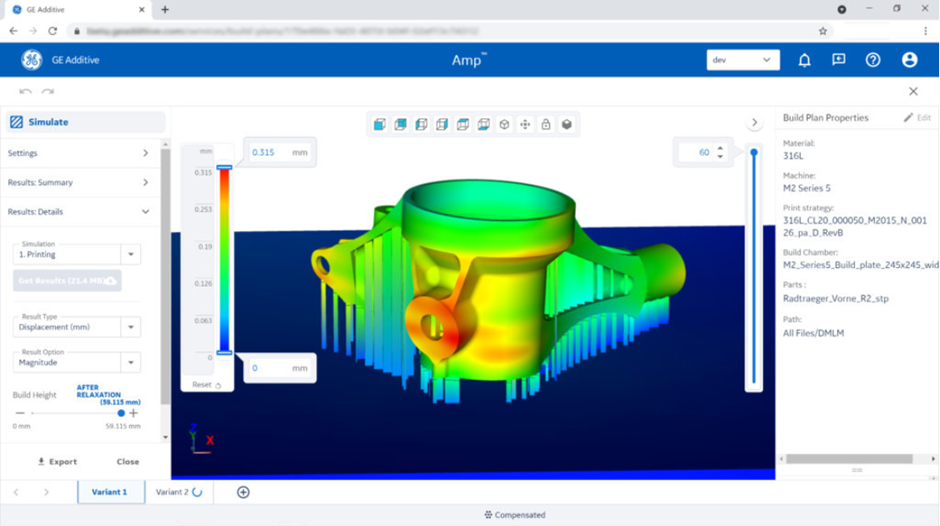

Colibrium Additive是全球最大的金属增材制造技术使用者之一,其在航空航天领域的应用是AI-AM融合的经典案例。核心案例是LEAP喷气发动机的燃料喷嘴。Colibrium Additive工程师利用AM技术将原本由20个零件组成的喷嘴合并成一个单一的、更轻、耐用性高5倍的部件。Colibrium Additive的Amp软件平台整合了设计、模拟和补偿工具,旨在减少生产过程中的反复试错,并提供“配方”来优化打印参数,显著提高生产效率和良品率。

EOS:智能监控与流程洞察

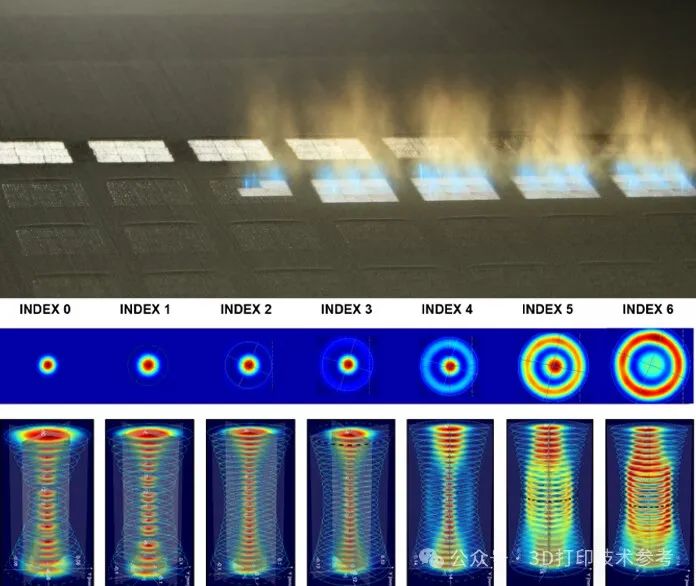

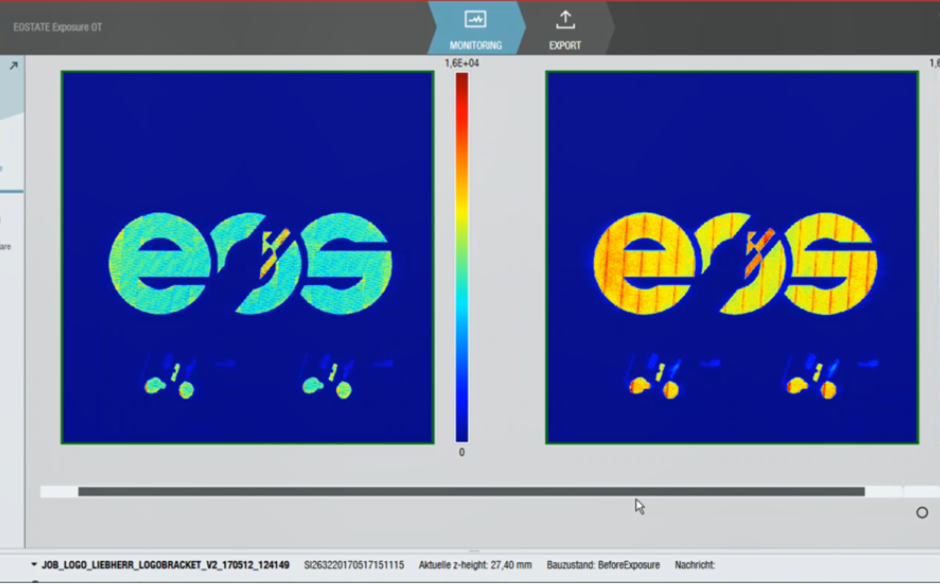

作为一家领先的工业3D打印设备制造商,EOS的EOSTATE Exposure OT系统展示了AI在实时质量控制中的应用。该系统利用高分辨率相机实时记录打印过程,并通过分析算法提供流程缺陷的工具箱,从而减少废品率,提高生产可靠性。

3D打印技术参考认为:欧美增材制造市场的AI应用呈现出两大特点:

-

一是软件巨头引领的“软件定义增材制造”,

-

二是产业先锋驱动的“端到端解决方案”。

顶尖海外公司并未将AI视为孤立的工具,而是将其深度整合至其核心产品和平台,构建起一个从设计到交付的端到端“智能生态系统”。

欧美领军企业增材制造

全流程中的AI应用概览

生成式设计:解放创造力

AI技术正在以惊人的速度简化从抽象创意到可打印3D模型的转换过程。以Autodesk Fusion 360为例,其内置的生成式设计功能利用算法和机器学习,能够根据用户设定的约束和目标(如材料类型、制造方法、载荷条件等),自动探索并生成数以千计的创新设计方案。这些方案通常比传统设计更具轻量化优势,能够整合多个零件为单一组件,并有效提升最终产品的性能。这种工具将设计过程从“设计师手动建模+繁琐迭代”的线性模式,转变为一个“人机协作+并行探索”的指数级模式。

更具前瞻性的应用来自生成式AI。NVIDIA的研究人员开发了LATTE3D模型,这是一种革命性的文生3D(text-to-3D)生成式AI,它能够在短短一秒内将文字提示转换为可用于虚拟环境的3D模型。这一技术将创意到设计初稿的周期缩短了一个数量级。这种“即刻成型”的能力为视频游戏开发、市场营销设计乃至机器人虚拟训练场地的构建都提供了全新的、高效的工具。这种模式的转变不仅加速了设计周期,更重要的是,它能够发现人类设计师凭直觉难以想到的创新解决方案,从而提升最终产品的性能和质量,为高附加值产品(如航空航天部件)的开发提供了新的可能性。

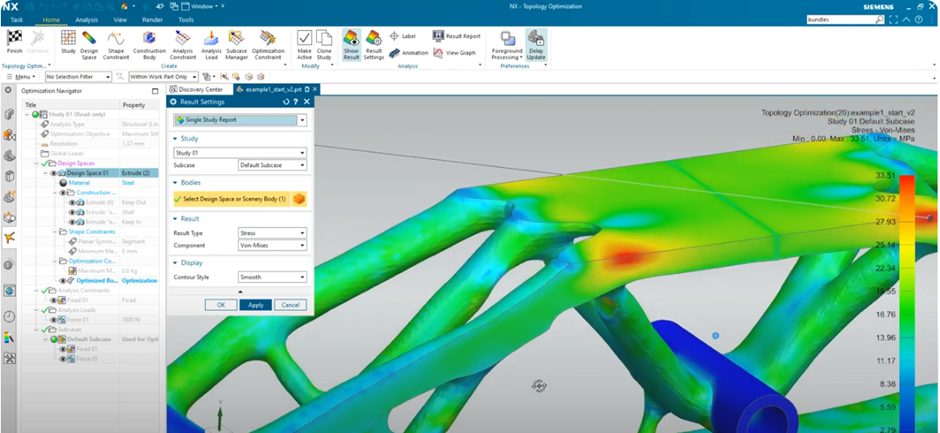

拓扑优化与性能增强

拓扑优化是增材制造中实现轻量化和性能最大化的关键技术,它能够设计出几何形式高度复杂、难以用传统方法制造的构件。然而,由于增材制造工艺的独特性,其构件质量(如疲劳寿命)会受到局部缺陷(如不均匀的表面粗糙度、孔隙率和微观结构)的严重影响。西门子(Siemens)等公司开发的Simcenter 3D软件通过集成机器学习算法,能够对增材制造构件的疲劳寿命进行精准分析。该工具将复杂的局部缺陷作为输入参数,预测其对最终产品性能的影响。这种方法不仅大大减少了所需的物理测试量,还能实现对安全关键型承重部件的精准性能预测,为增材制造在高要求领域的应用提供了重要的信任保障。

智能生产与自动化

AI在生产环节的核心作用是实现“流程的无缝化与自动化”,将原本离散的制造步骤连接成一个高效、可追溯的数字线程。传统的增材制造流程常常存在“数字流程链中断”的挑战,即不同供应商的软件之间缺乏互联互通,导致需要额外的手动转换步骤,这不仅降低了效率,也影响了最终质量。

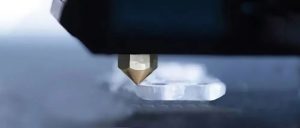

为了解决这一问题,像Colibrium Additive的Amp软件和Autodesk Fusion这样的“一体化平台”应运而生。它们通过单一数据库整合设计、模拟、生产和检测数据,打破了传统的工作流孤岛。Colibrium Additive的Amp平台专为旗下设备客户设计,它整合了CAD、构建准备、模拟和检测等工具,并通过内置的工业知识和最佳实践,为工程师提供预设的“打印配方”,从而显著减少开发过程中的试错和重复性任务。

AI和自动化工具能够自动化重复性任务,显著提高生产效率,并降低人为错误的发生。以Autodesk Fusion 360为例,其AI功能内置了自动化绘图和刀具路径编程,能够将原本耗时数小时甚至数天的工作缩短至数秒。这种集成不仅加速了生产,更重要的是,它提供了端到端的数据可追溯性,这对于航空航天、医疗等需要严格认证的行业至关重要。这种“数字孪生”的理念,即物理资产的数字表征,为产品全生命周期管理奠定了基础。

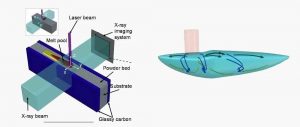

此外,以Autodesk与冰岛初创公司Euler的合作为例,他们在Autodesk Fusion 360平台上将打印机传感器数据引入设计流程,利用计算机视觉模型实时检测粉床熔化过程中的飞溅、熔池变形等缺陷,并预测潜在故障,成功打通了设计与制造之间的信息流。

智能品控与预测性维护

AI在品控环节的作用已从传统的“事后检验”转向“事前预测和实时干预”,从根本上改变了质量管理的模式。在3D打印过程中,拉丝、孔洞等缺陷难以实时检测。AI驱动的计算机视觉方法能够实时分析打印过程中的视频流,构建深度卷积神经网络来发现问题。这种方法使得打印机能够在缺陷扩大前及时中断打印或进行报警,从而避免整个零件报废,显著减少了材料浪费和生产成本。

德国EOS公司的EOSTATE Exposure OT系统利用高分辨率近红外相机和分析算法,实时监测和评估工艺质量。该系统通过提供一个流程缺陷工具箱,能够减少对昂贵的下游质量保证和破坏性测试的依赖,从而降低了废品率,提高了生产可靠性。

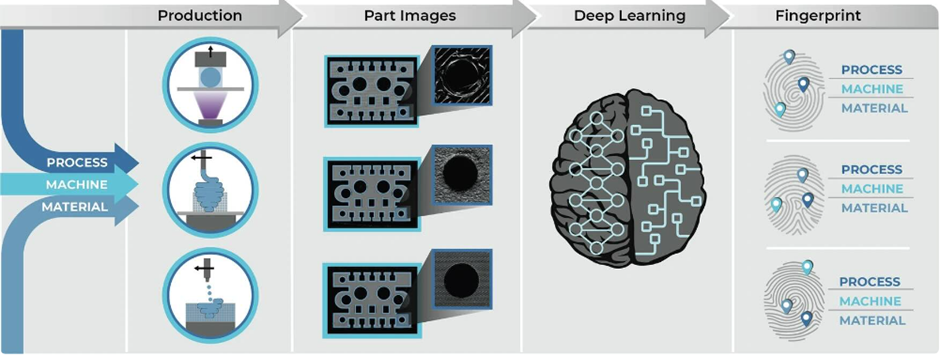

更具创新性的应用是伊利诺伊大学(University of Illinois)的研究,他们利用AI从零件照片中识别出独特的“指纹”,甚至能追溯到制造该零件的具体机器。研究人员发现,即使在两台完全相同的机器上使用相同的材料和工艺设置,最终的零件也会带有独特的、可识别的“制造指纹” 。这项技术为供应链的透明度、质量控制和供应商验证提供了革命性的手段,为高价值部件提供了前所未有的信任保障。

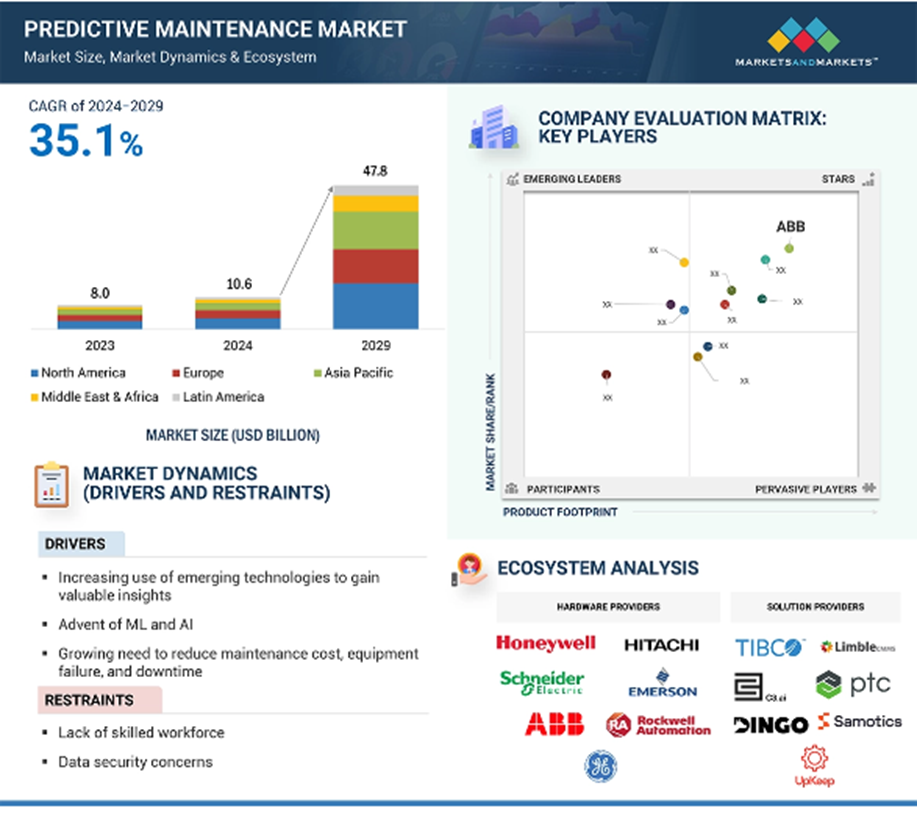

此外,非计划停机是制造业的一大挑战。AI通过分析物联网(IoT)传感器数据,如振动、温度等,能够预测设备何时需要维护,从而避免昂贵的维修和停机损失。Markets and Markets的报告指出,AI驱动的预测性维护可使运营停机时间减少高达30% 。这种模式的转变,显著降低了废品率,提高了生产的可靠性和一致性,从而为增材制造在高要求行业的广泛应用扫清了关键障碍。

增材制造的价值链是一个从概念设计到最终产品交付的复杂过程。AI技术的深度融入,正在将这个链条中的每一个环节转变为一个由数据驱动、相互连接的“数字线程”,从而实现从“线性流程”向“集成化智能流程”的根本性转变。

3D打印技术参考认为: AI在增材制造中的终极价值,不仅在于其技术层面的效率提升,更在于其通过解决核心挑战(如信任、可靠性、标准化)来重塑整个行业的商业模式。未来的竞争将从单一技术竞争转向“平台+生态”的竞争。AI通过实时监控、预测性维护和“数字指纹”等技术,系统性地解决了增材制造缺乏可靠性和可重复性的关键瓶颈,从而使增材制造能够生产安全关键型部件,进入航空航天、医疗等高附加值市场。一旦信任建立,AI驱动的按需制造和分布式生产网络将成为可行的商业模式,取代传统的以量制价。企业可以从单纯的“卖设备”或“卖服务”转向提供基于数字库存和全球化生产网络的“全生命周期支持”,从而开辟新的收入增长点。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。

#增材制造# #3D打印#