NASA 3D打印超级着陆器发动机|自研最新铜、铝、镍先进合金的大集合

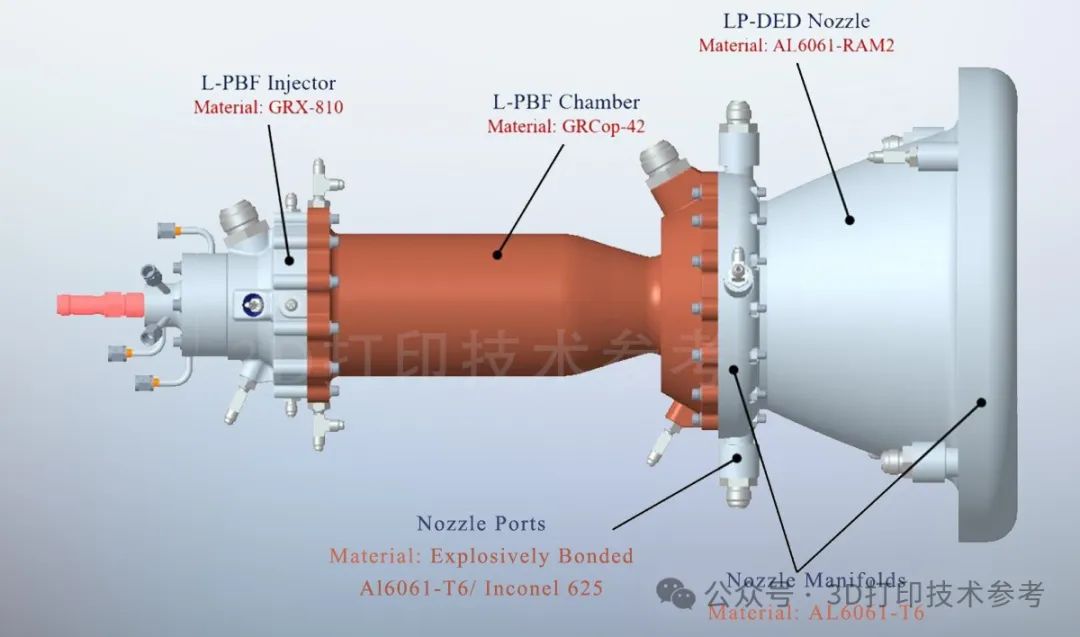

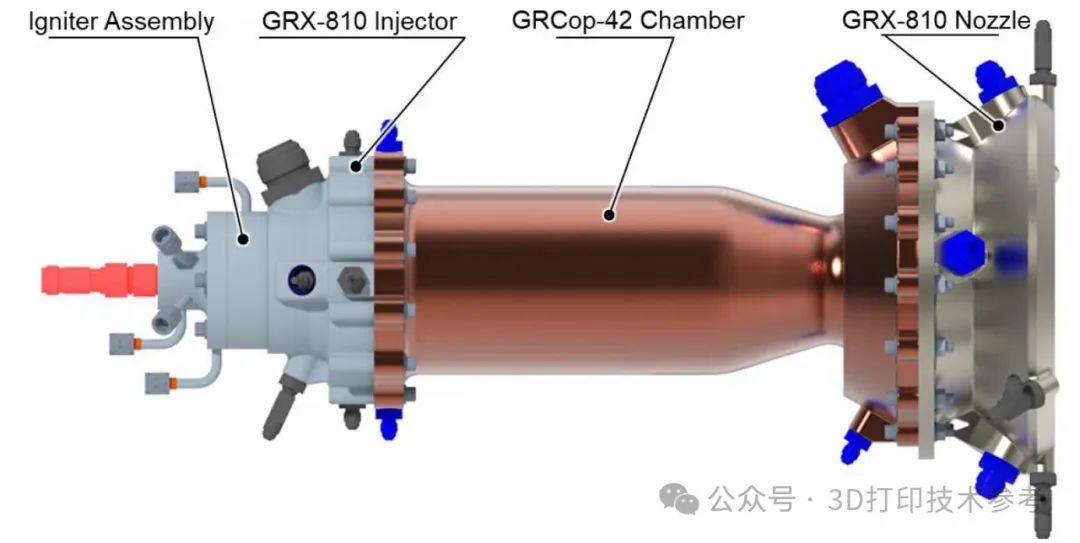

3D打印技术参考注意到,NASA于日前开发了一款集成了其多种先进3D打印合金组成的着陆器发动机,包含GRCop-42铜合金制造的燃烧室,GRX-810超级合金制造的喷射器,以及Al6061-RAM2铝合金制造的喷嘴。

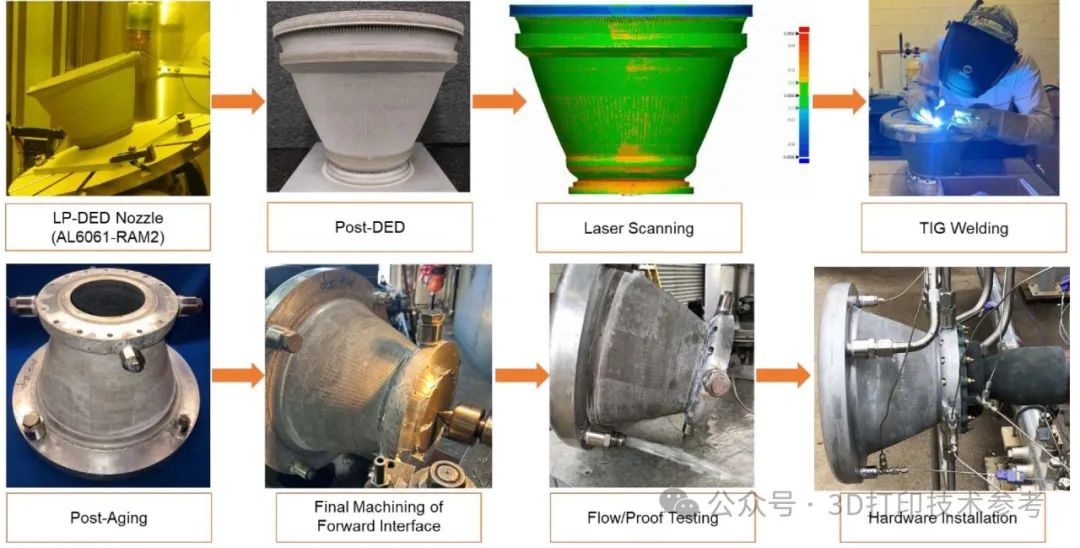

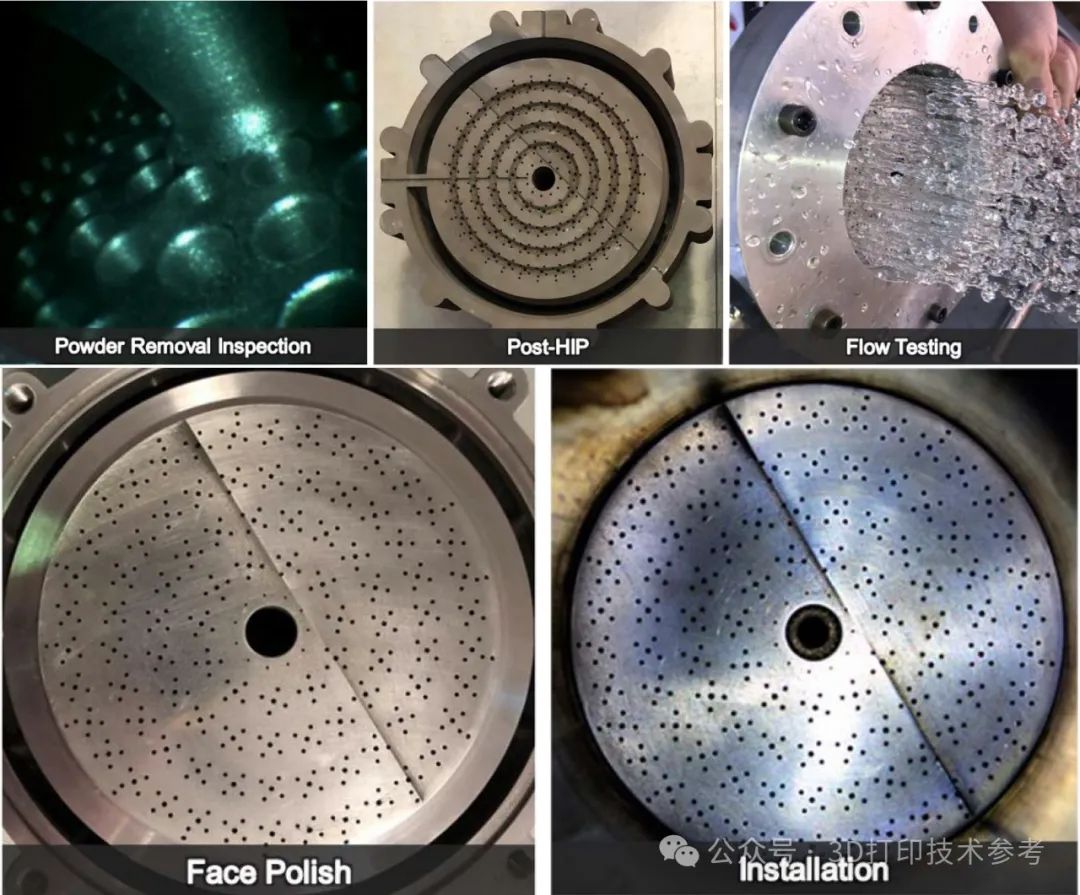

该发动机采用紧凑增强型火花撞击点火器进行点火。使用激光粉末床熔融(L-PBF)技术3D打印了GRX-810(Ni-Co-Cr)五重撞击喷射器。GRX-810是NASA开发的一种多主元素合金,采用氧化物弥散强化(ODS)技术。基于NASA先前测试项目的传统设计,采用了GRCop-42 L-PBF技术3D打印燃烧室。热试火测试的重点是LP-DED技术3D打印的Al6061-RAM2喷嘴。

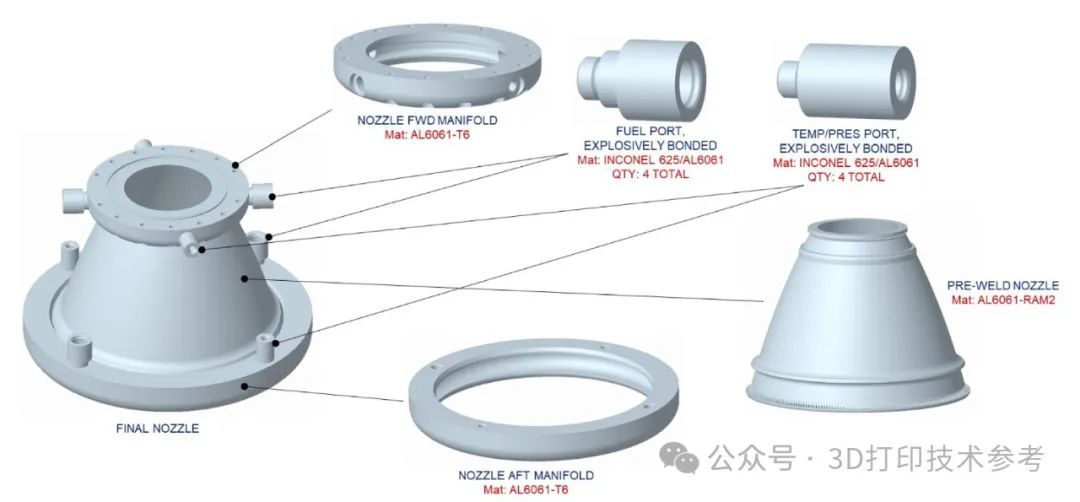

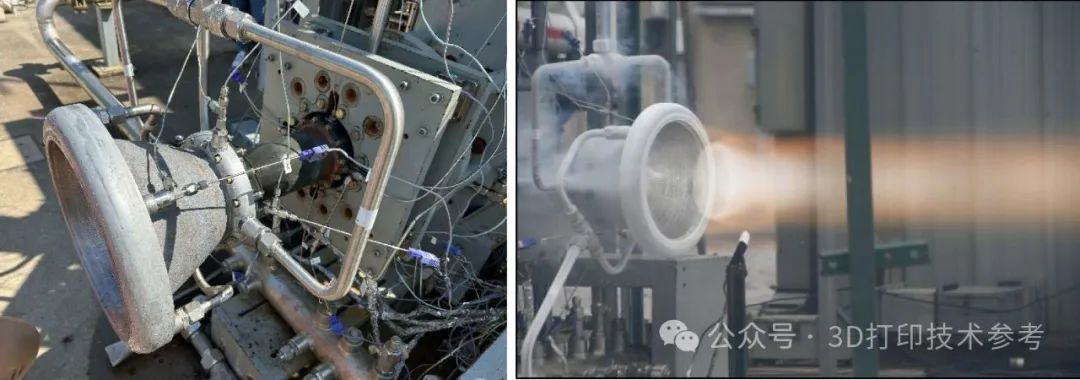

喷嘴组件采用基础LP-DED Al6061-RAM2喷嘴衬套设计,该衬套具有整体通道、两个传统制造的Al6061-T6歧管,以及八个爆炸性结合的In625至Al6061-T6端口。该推力级为31kN的硬件已通过液氧/液氢和液甲烷进行了热试火测试。推力室组件在22次热试火测试中累计运行了577秒,其中单次最长运行时间为60秒。

该项目不仅展示了激光粉末定向能量沉积(LP-DED)技术在铝合金制造中的卓越性能,还通过引入多种先进合金如GRCop铜合金、GRX-810高温合金及A6061-RAM2铝合金,实现了材料科学与先进制造技术的高度融合。这一综合性应用不仅体现了合金材料创新对火箭发动机性能提升的关键作用,还深刻揭示了多材料协同策略在解决复杂航天工程问题中的巨大潜力。

此前,LP-DED技术在处理薄壁铝合金方面的技术成熟度较低。Al6061-RAM2是一种专为增材制造过程设计的铝合金,通过反应性增材制造(RAM)技术将6061基础粉末与陶瓷颗粒(如碳化硼B4C和富钛Ti颗粒)混合制成。这种合金不仅保留了6061合金的高强度和良好导热性,还通过陶瓷颗粒的添加增强了其抗热撕裂能力和细化晶粒结构。具体来说,RAM工艺中的陶瓷颗粒作为异质形核点,促进了等轴细晶粒的形成,从而提高了合金的强度和韧性。

A6061-RAM2铝合金作为本项目的核心材料,显著提升了其抗热裂性、强度和热导率,为火箭发动机喷嘴的高热通量环境提供了理想的解决方案。热试验测试结果显示,喷嘴在多次点火试验中表现稳定,累计运行时间达577秒,最长单次运行时间为60秒。

这一结果表明,LP-DED技术在打印的Al6061-RAM2材料不仅具有优异的力学性能,还能够在极端工况下保持稳定,满足液体火箭发动机喷嘴的严格要求,展现了其在航空航天领域实现轻量化、高性能部件制造的巨大前景。

与此同时,GRCop铜合金和GRX-810高温合金的引入,进一步丰富了项目的材料体系。GRCop铜合金以其卓越的导热性能和良好的加工性,在火箭发动机的液冷系统中发挥了关键作用,有效保障了喷嘴等关键部件在高温环境下的稳定运行。而GRX-810高温合金则凭借其出色的高温强度和抗氧化性,成为潜在的高温部件候选材料,为未来更严苛的航天任务提供了有力支持。

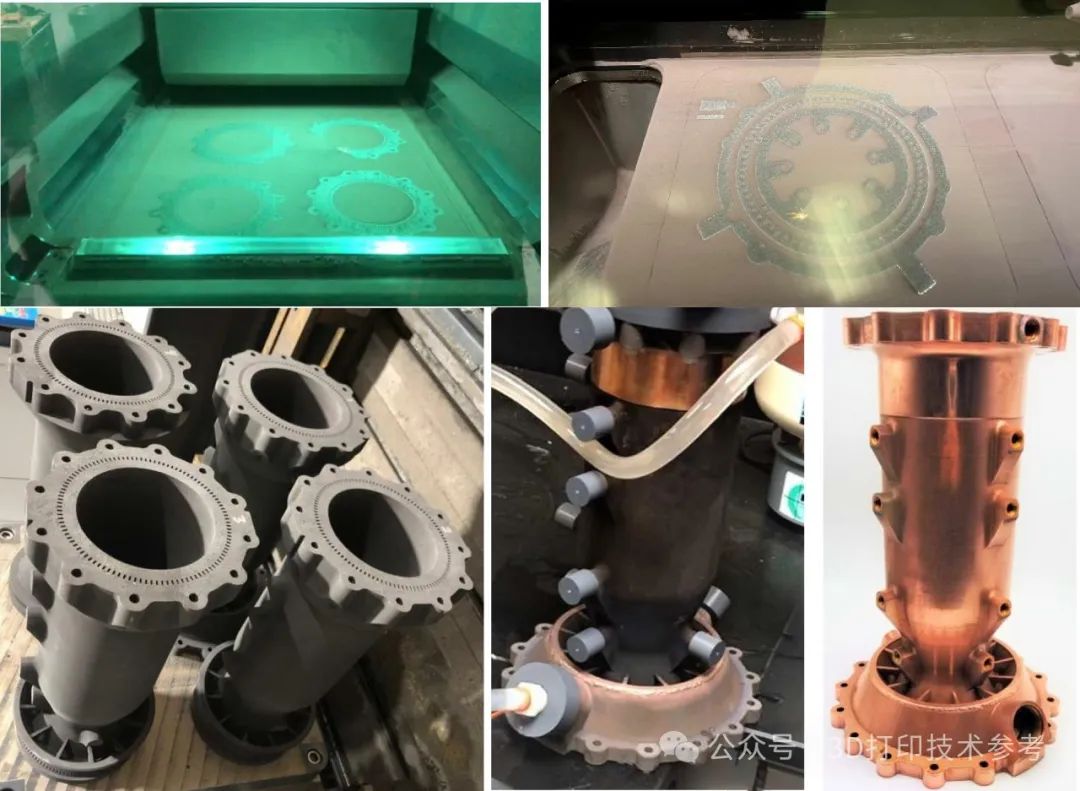

由GRX-810高温合金和GRCop-42铜合金制造的发动机

GRX-810高温合金喷射器后处理及测试

从多材料协同的角度来看,本次项目的成功实施证明了通过合理选择和优化材料组合,可以有效提升火箭发动机的整体性能和可靠性。A6061-RAM2铝合金、GRCop铜合金以及GRX-810高温合金的集体使用,不仅发挥了各自材料的独特优势,还通过合理的结构设计和制造工艺,实现了性能互补和协同效应。这种多材料协同策略不仅提高了项目的技术复杂度和挑战性,也为未来航天工程领域的材料创新和应用提供了宝贵的经验和启示。

END

近年来,随着航空航天技术的飞速发展,对高性能、轻量化材料的需求日益迫切。铝合金因其良好的导热性、耐腐蚀性以及较高的强度/重量比,在航空航天领域得到广泛应用。然而,传统铝合金在增材制造过程中易出现热撕裂(固化裂纹)等问题,限制了其在增材制造工艺中的应用。NASA开发的Al6061-RAM2铝合金,旨在解决这些问题,并拓展其在大型复杂结构件制造中的潜力。

此外,该项目通过引入多种先进合金并成功应用,不仅推动了高性能材料在航空航天领域的应用和发展,还展示了多材料协同策略在解决复杂航天工程问题中的巨大潜力和价值。这一项目的成功实施不仅为未来的航天任务提供了更加可靠和高效的解决方案,也为材料科学和先进制造技术的发展注入了新的活力和动力。

主编微信:2396747576(请注明身份);硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.GE包含304个3D打印部件的首台量产GE9X发动机完成交付

3.30本3D打印应用电子书!覆盖无支撑、一体化打印、半导体、航空航天、汽车等

4.3D打印行业正面临的死胡同:须正视问题、回归本质、寻求突破