抑制激光增材制造镍基高温合金热裂纹的新合金设计方法

近日,天津大学马宗青教授团队利用Zr原子偏析和丰富的晶胞边界来缓解应力/应变集中并协调晶粒变形,在枝晶间引入稳定液体回填和网状金属间Ni11Zr9相,可以抑制激光增材制造镍基高温合金热裂纹,在增材制造制备高性能镍基合金这一领域取得新突破,为具有优异机械性能无裂纹合金的激光增材制造提供一种新的合金设计途径。 原文链接:https://doi.org/10.1016/j.actamat.2023.118736

原文链接:https://doi.org/10.1016/j.actamat.2023.118736

这项工作创新地采用偏析工程在凝固末期引入连续均匀的枝晶间液膜,并消除激光增材制造过程中的热裂纹。这项策略本质上是利用镍基高温合金中Zr低分配系数的特点,在晶胞和晶界处形成连续稳定的液膜,实现液体回填以缓解应力集中。重点评估了该工艺消除热裂纹的能力,研究了打印样品的晶胞和晶界处网络金属间化合物的形成。随后系统地表征了热处理过程中金属间化合物的溶解、碳化物的细化以及M6C向MC的转变。最后测试最终样品的机械性能,并与先前报告的样品进行比较。

研究采用四种不同气雾化Haynes 230粉末为原料,其中成分为Zr-20.08Cr-12.19W-1.92Mo-1.46Fe-1.1Co-0.33Mn-0.36Al-0.38Si-0.1C-0.05B余量为Ni,其中Zr含量分别为0、0.5、1.0和1.5wt.%,氧含量均<150ppm,制备的粉末呈球形,粒径范围为15-53μm。使用Concept Laser M2 打印机对这些粉末进行激光增材制造。采用条带扫描策略,并在后续层中旋转67°。所有制造过程均在保护性氩气气氛下进行,氧气含量控制在100ppm以下。Zr含量为0和1%的样品用于详细的微观结构观察和机械性能分析。还制备了Zr含量为0.5%和1.5%的样品,以确定Zr含量对微观结构演变的影响。将打印后的样品在氩气气氛下1200°C热处理1小时,然后空冷至室温,研究其微观组织及性能。

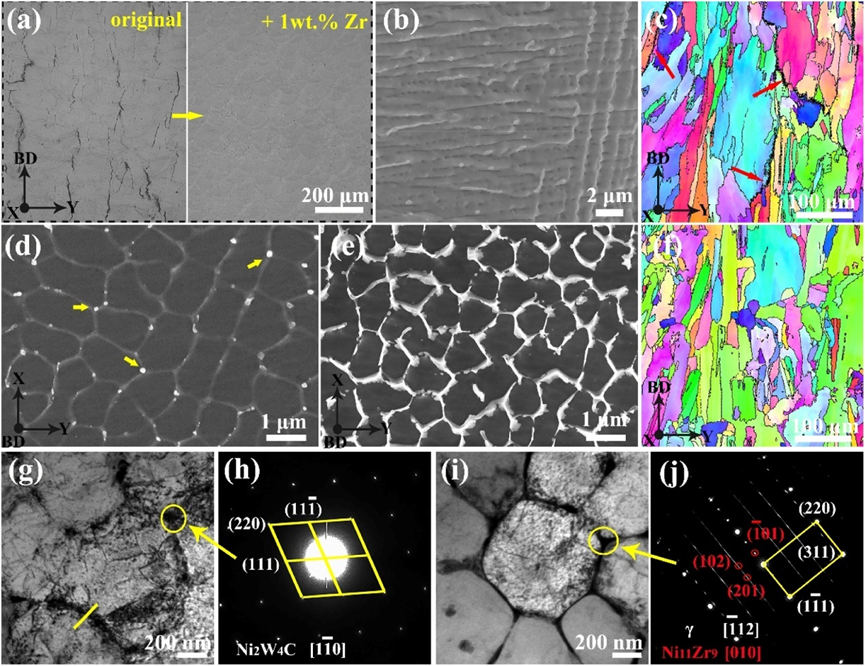

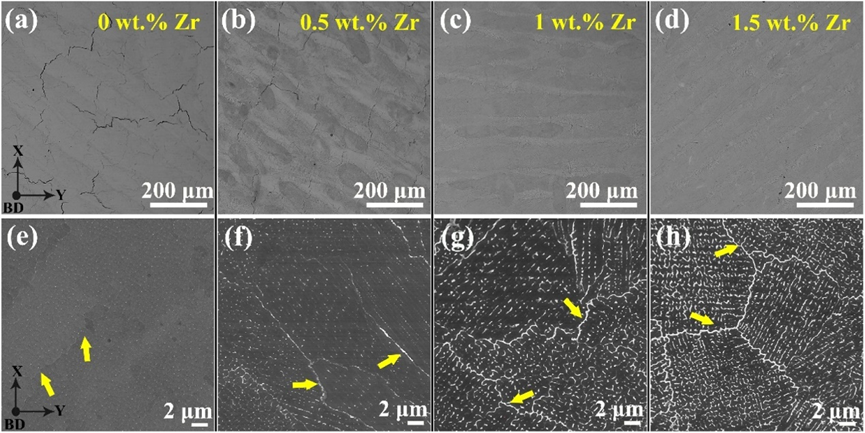

Zr改性的Haynes 230样品高倍SEM中不存在微裂纹,表明Zr可以有效抑制激光增材制造中Haynes 230合金裂纹。此外,图1b表明原始样品中没有明显塑性变形的光滑胞状表面。EBSD图揭示晶粒沿打印方向的外延生长特征,其中裂纹沿原始样品中的柱状晶界面扩展(图1c)。虽然Zr改性Haynes 230的裂纹被完全抑制,但微观结构仍由柱状晶组成,表明Zr在镍基高温合金中的作用不同于之前报道的铝合金,其中Zr可以促进柱状晶向等轴晶转变,最终提高铝合金的抗热裂性。此外原始Haynes 230样品中,只有少数沉淀颗粒聚集在胞状边界,原始样品胞状边界处不存在明显的元素偏析行为(图1d)。相比Zr改性Haynes 230样品的胞状结构边界存在连续网络结构,元素分布证实明显的Zr富集,以及沿胞状边界的Ni、Cr、W和Co的消耗。TEM表明沉淀颗粒主要是直径为60-90nm的Ni2W4C(M6C),微观组织结构分析表明热裂纹的消除可能与Zr溶质偏析密切相关。

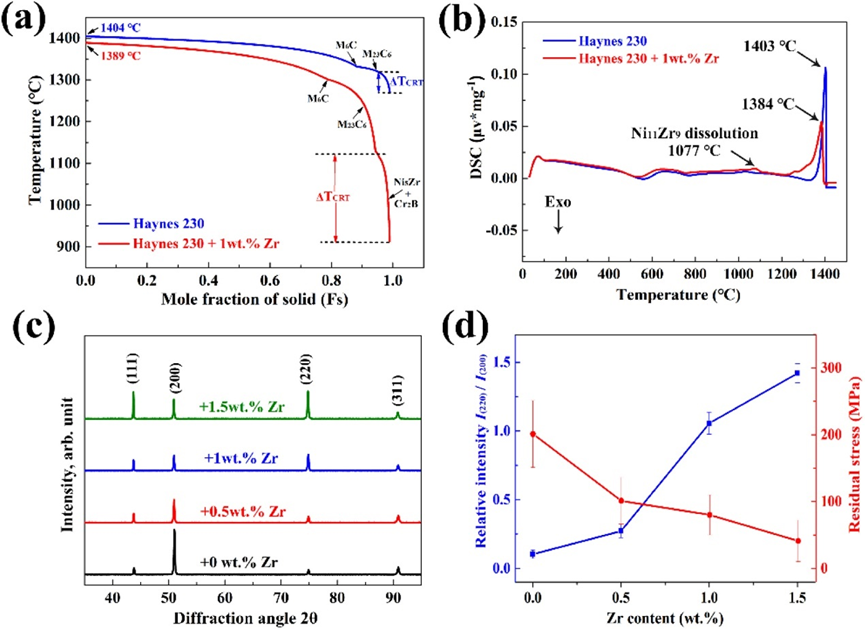

图2a凝固路径预测了Zr改性Haynes 230合金的最终凝固过程中Cr2B和Ni5Zr的形成。然而在微观结构中未检测到Cr2B和Ni5Zr相,并且在凝固过程中未预测到Ni11Zr9的存在。这可能是由于Cr2B和Ni5Zr相的体积分数低,或者激光增材制造过程的超快冷却速率导致实际凝固微观结构与预测结果之间存在偏差。考虑到仅用凝固曲线难以准确反映Zr改性Haynes 230合金的凝固过程,采用DSC测量打印样中偏析相的溶解温度。图2b比较了原始样品和Zr改性的Haynes 230 样品的DSC 加热曲线,其中分别记录了 1403℃和 1384 ℃的液相线温度,这些值与使用 Thermal-calc 获得的计算结果比较相似。Zr 改性样品在1077℃处表现出明显的吸热峰,根据微观结构特征,归因于金属间化合物Ni11Zr9 的溶解。然而DSC测得Zr改性Haynes 230合金从液相线到形成Ni11Zr9的凝固温度范围为307℃,低于477℃的计算结果,归因于Scheil-Gulliver 模型没有考虑溶质反向扩散,高估了合金的凝固范围。总的来说Zr扩大了镍基高温合金的凝固温度范围,此外如图1e胞状边界存在连续的网状金属间化合物Ni11Zr9,表明在凝固末期胞状间区域仍然充满大量液体。凝固范围扩大,液态持续时间延长,因此凝固收缩应变可以通过液体回填有效缓解。

图1. (a) 激光增材制造的原始(0% Zr)和Zr改性Haynes 230(1% Zr)样品沿打印方向光学显微组织图;(b) 断裂表面胞状特征证实原始样品中的热裂纹,原始 Haynes 230 样品的显微结构特征;(c) EBSD图,显示裂纹沿柱状晶界扩展;(d) 改性样品胞状边界的纳米粒子;(e) 胞状结构边界连续网络沉淀;(f) EBSD图;(g) 凝固胞状组织的明场TEM;(h) (g)中的 Ni2W4C颗粒的SAED图,Zr改性的Haynes 230样品的微观结构特征;(i) 凝固胞状组织结构的明场TEM;(j) (i)中所示的金属间化合物 Ni11Zr9相的SAED图

图1. (a) 激光增材制造的原始(0% Zr)和Zr改性Haynes 230(1% Zr)样品沿打印方向光学显微组织图;(b) 断裂表面胞状特征证实原始样品中的热裂纹,原始 Haynes 230 样品的显微结构特征;(c) EBSD图,显示裂纹沿柱状晶界扩展;(d) 改性样品胞状边界的纳米粒子;(e) 胞状结构边界连续网络沉淀;(f) EBSD图;(g) 凝固胞状组织的明场TEM;(h) (g)中的 Ni2W4C颗粒的SAED图,Zr改性的Haynes 230样品的微观结构特征;(i) 凝固胞状组织结构的明场TEM;(j) (i)中所示的金属间化合物 Ni11Zr9相的SAED图

虽然Zr、Hf和B等溶质被认为不利于镍基高温合金的可打印性和抗热裂性,但这些元素主要以偏析原子或孤立沉淀的形式存在于激光增材制造镍基高温合金中,因为它们含量低,微观结构中这种有限的偏析意味着在凝固的末期参与回填的液体量较少。为了解液体含量与抗热裂性之间的关系,进一步研究Zr含量对打印的 Haynes 230合金(添加 0、0.5、1和1.5%Zr)的热裂纹的影响。结果表明裂纹密度随着胞状和晶界处Ni11Zr9含量的增加而降低(图3),因此晶胞和晶界处液体的体积分数随着Zr含量的增加而增加。随着Zr含量增加到0.5%,虽然与原始(0%Zr)样品相比析出相的比例增加(图 3e),但析出相仍主要分布在晶界处(图 3f)。晶界处的孤立析出相对应于凝固过程中的局部液膜,如图3f中的箭头所示。它形成了一个剪切强度低的区域,在热应力下具有更高的开裂倾向。当Zr含量达到1%(图3c和g)时,裂纹被完全抑制,并且在晶胞和晶界处形成连续的网络状析出。应变可以通过晶粒传递并集中在晶间液膜中,当细胞间液充足时,细胞边界可以分担应变。尽管Zr溶质的加入增加了晶间液体的体积分数,相当于增加了微观结构中的脆弱区域数量,但当这些区域的应力得到释放时,也可以抑制热裂。因此假设残余应力可以在胞状间液体/相之间共享,从而减轻晶界处的残余应力集中。

图 3. 激光增材制造的Haynes 230样品的代表性微观组织,其中包含(a, e) 0%、(b, f) 0.5%、(c, g) 1% 和 (d , h) 1.5% Zr,晶界用黄色箭头表示

图 3. 激光增材制造的Haynes 230样品的代表性微观组织,其中包含(a, e) 0%、(b, f) 0.5%、(c, g) 1% 和 (d , h) 1.5% Zr,晶界用黄色箭头表示

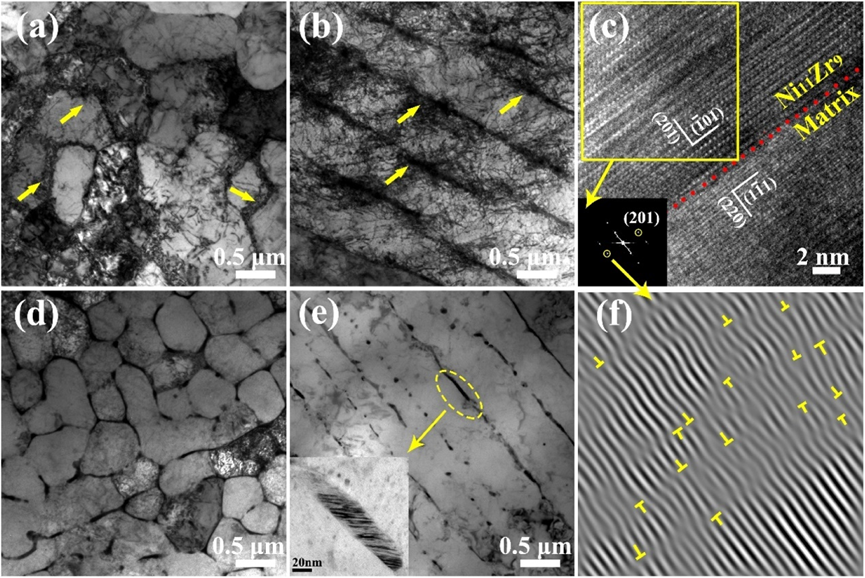

图4a和b分别为原始Haynes 230样品沿<011> 带轴的横向和纵向胞状微观组织结构的明场TEM图像,其中在胞状边界处的存在高密度位错,表明打印后的样品中存在显着的残余应力,源于激光增材制造过程中反复加热/冷却循环的局部热不均匀性。相比之下,尽管在晶胞边界处可以看到连续的Ni11Zr9相,但Zr改性的Haynes 230样品基体中的位错密度显着降低(图4d和e)。在 Ni11Zr9 相中也可以观察到大量堆垛层错(图4e的插图)。此外,高分辨率透射电子显微图像进一步证实Ni11Zr9相γ存在高度先拿个干界面(图4c)。此外在这些 Ni11Zr9 相的相应傅里叶逆变换 (IFF) 图像中可以看到高密度位错(图4f)。

图4. 原始和Zr改性Haynes 230样品的微观结构,分别沿原始和Zr改性Haynes 230样品中(a, d)横向和(b, e)纵向细胞微结构的<011>区域轴的明场TEM图像;(c) Ni11Zr9 相在晶胞边界的HRTEM图像,和(f)对应于(201)平面上由(c)中黄色框标记的区域的快速逆变换图像

图4. 原始和Zr改性Haynes 230样品的微观结构,分别沿原始和Zr改性Haynes 230样品中(a, d)横向和(b, e)纵向细胞微结构的<011>区域轴的明场TEM图像;(c) Ni11Zr9 相在晶胞边界的HRTEM图像,和(f)对应于(201)平面上由(c)中黄色框标记的区域的快速逆变换图像

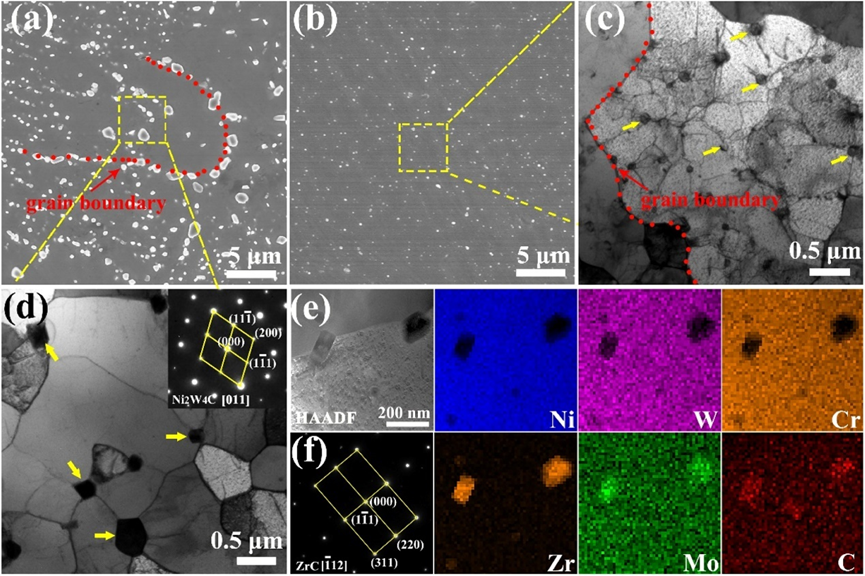

经过热处理的样品中粗化碳化物在晶界析出,平均尺寸为1.2±0.2μm,晶粒内析出的碳化物平均尺寸为440± 30nm(图5a和b)。此外,图5d中的明场TEM图像表明晶内碳化物位于晶胞边界,插图SAED图表明晶界和晶胞边界处的碳化物均为 Ni2W4C(M6C)。如图5b所示纳米沉淀物均匀分布在晶粒内,在热处理后的Zr改性 Haynes 230中完全消除了连续网状的Ni11Zr9相。平均尺寸为130±10nm的纳米沉淀物均匀分布在晶界处(图5c)。EDS 显示这些纳米沉淀富含Zr、Mo和C,而未观察到Ni、W和Cr(图5e)。SADE 进一步证实纳米沉淀是ZrC(MC)碳化物(图5f)。

图5.(a、b)SEM 图像分别显示原始和Zr改性Haynes 230样品的热处理微观组织结构;(c) TEM 图像显示纳米沉淀均匀分布在胞状和晶界中;(d) TEM显示了(a)中的详细微观结构,其中M6C沉淀物在胞状结构边界;(e) Ni、W、Cr、Zr、Mo和C的EDS图;(f) (c)中显示的ZrC颗粒的SAED图

图5.(a、b)SEM 图像分别显示原始和Zr改性Haynes 230样品的热处理微观组织结构;(c) TEM 图像显示纳米沉淀均匀分布在胞状和晶界中;(d) TEM显示了(a)中的详细微观结构,其中M6C沉淀物在胞状结构边界;(e) Ni、W、Cr、Zr、Mo和C的EDS图;(f) (c)中显示的ZrC颗粒的SAED图

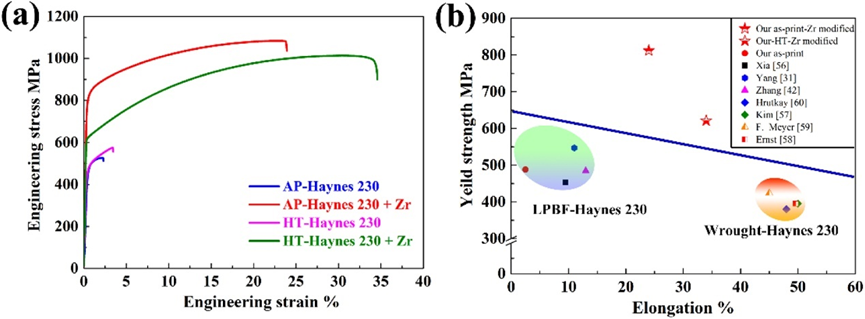

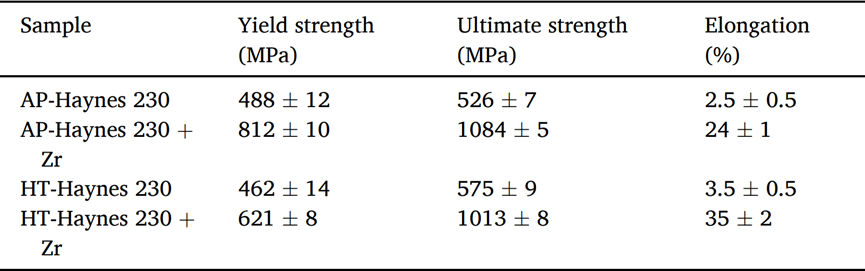

原始和Zr改性的Haynes 230样品工程应力-应变曲线如图6a。相关屈服强度、极限强度和断裂伸长率具体数值总结在表1中。对于打印的Haynes230样品,屈服强度被为488±12MPa,由于高密度热裂的发生,其伸长率仅为2.5±0.5%。相比之下,Zr改性样品具有超高屈服强度(812±10MPa),其伸长率达到 24±1%。伸长率的增加表明样品中的热裂纹得到了有效抑制。与之前报道的激光增材制造的Haynes 230合金相比,Zr改性样品的屈服强度提高了50%以上,如图6b。热处理后,由于Ni11Zr9析出相的溶解,Zr改性样品的屈服强度下降至621±8MPa。然而屈服强度仍然高于Haynes 230样品(462±14MPa)。更重要的是热处理Haynes 230+Zr样品的伸长率显着提高到35±2%,与之前报道的激光造增材制造的Haynes 230合金的相应值相比,具有明显的改进。与完全致密的锻造样品相比,热处理Haynes 230+Zr样品的强度显著提高如图6b。

图6. (a)沉积态和热处理Zr改性和原始Haynes 230样品的工程应力-应变曲线;(b)激光增材制造的Haynes 230、先前报告的锻造Haynes 230以及此处制备的样品的屈服强度-伸长率数据

图6. (a)沉积态和热处理Zr改性和原始Haynes 230样品的工程应力-应变曲线;(b)激光增材制造的Haynes 230、先前报告的锻造Haynes 230以及此处制备的样品的屈服强度-伸长率数据

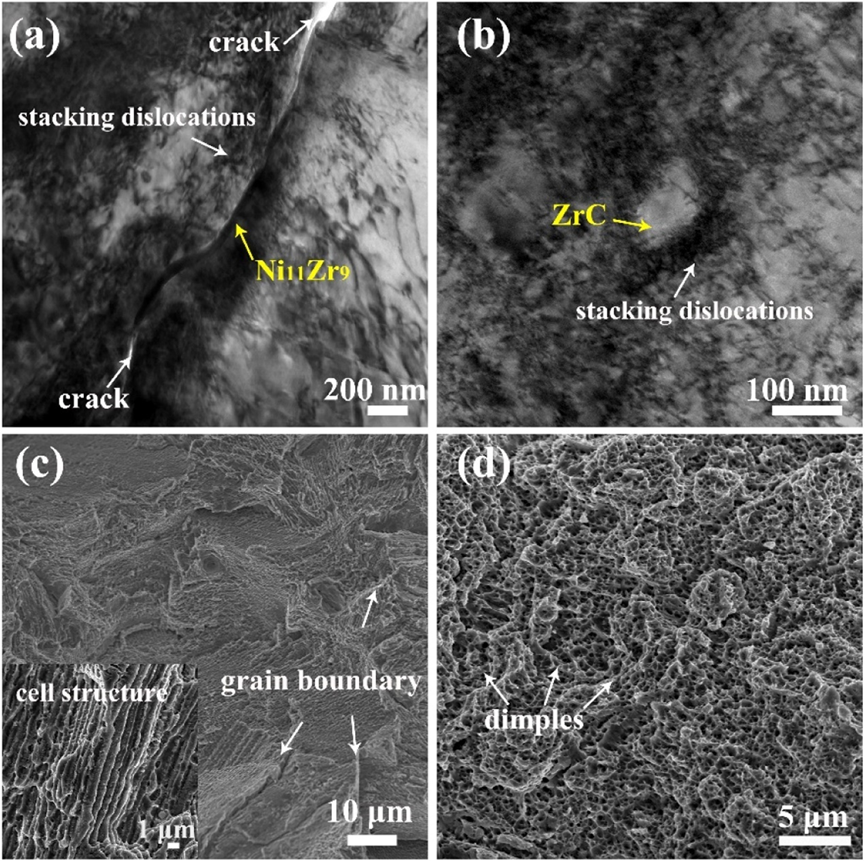

直接打印的Haynes230+Zr样品强度大幅提高归因于网状金属间化合物Ni11Zr9相,它可以充当“骨架”并在塑性变形过程中充当位错运动的障碍。这些位错不能穿过连续的金属间Ni11Zr9相,因此位错在Ni11Zr9和γ基体的界面处塞积(图7a)。这些析出相易脱聚和断裂,以及裂纹沿晶界扩展。通过断口表明裂纹主要沿晶界扩展(图7c),并且可以在断口上观察到变形的胞状结构,Ni11Zr9相的存在促进了裂纹沿胞状和晶界的扩展,这牺牲了Zr改性打印样品的部分伸长率。热处理后金属间化合物Ni11Zr9完全溶解,MC纳米相均匀分布在Zr改性的Haynes 230样品中。在断裂表面可以观察到了高密度等轴韧窝,表明热处理Haynes 230+Zr样品具有高韧性断裂行为(图7d)。此外高密度位错被MC纳米颗粒阻挡并存储在γ基体中,有助于维持加工硬化并促进强度和塑性的改善(图7d)。此外MC相析出增加有助于提高位错强化和析出强化。最终热处理Haynes 230+Zr样品表现出强度和塑性的完美结合。添加Zr可以消除激光增材制造的Haynes 230合金热裂纹,同时还可以优化热处理的微观结构,并在室温下产生优异的机械性能。

图7 TEM和SEM图像显示拉伸变形后Zr改性Haynes 230样品:(a) 打印样品中Ni11Zr9界面处堆积的位错;(b)堆积在ZrC颗粒周围的位错;(c)打印样品的晶间/晶内撕裂断裂特征;(d) 热处理后试样的韧窝断裂特征

图7 TEM和SEM图像显示拉伸变形后Zr改性Haynes 230样品:(a) 打印样品中Ni11Zr9界面处堆积的位错;(b)堆积在ZrC颗粒周围的位错;(c)打印样品的晶间/晶内撕裂断裂特征;(d) 热处理后试样的韧窝断裂特征

总之,这项工作通过引入稳定的液体回填和网状金属间 Ni11Zr9相,利用Zr原子偏析和丰富的晶胞边界来缓解应力/应变集中并协调晶粒变形,制备了无裂纹的Haynes 230合金。晶胞间Ni11Zr9相数量的增加有助于降低裂纹密度,并且当Zr含量达到1%时,热裂纹被完全抑制。此外金属间化合物Ni11Zr9相的连续网络充当“骨架”,显著改善打印样品屈服强度超过50%。热处理后,Zr改性的Haynes 230合金表现出优异强度和塑性结合,归因于金属间化合物Ni11Zr9相的溶解、大尺寸M6C的析出减少以及晶胞和晶界处的MC析出。总体而言,这项工作为激光增材制造具有优异机械性能无裂纹合金提供了一条新的合金设计路线。