iCLIP新技术 | 将3D打印速度再提高10倍,可打印多材料、高粘度树脂

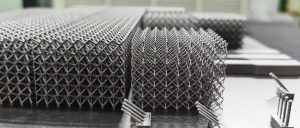

9月28日,3D打印技术参考注意到,知名期刊Science Advances于当日发表了斯坦福大学的一项重要研究。研究人员提出了一种新的被称为iCLIP的新技术,在Carbon提出的CLIP技术的基础上,将树脂3D打印的速度又提高了10倍,并且能够打印多材料、高粘度树脂。研究人员演示了快速打印碳纳米管填充复合材料、长度范围跨越几个数量级的多材料特征组件以及具有可调模量和能量吸收的晶格结构。

9月28日,3D打印技术参考注意到,知名期刊Science Advances于当日发表了斯坦福大学的一项重要研究。研究人员提出了一种新的被称为iCLIP的新技术,在Carbon提出的CLIP技术的基础上,将树脂3D打印的速度又提高了10倍,并且能够打印多材料、高粘度树脂。研究人员演示了快速打印碳纳米管填充复合材料、长度范围跨越几个数量级的多材料特征组件以及具有可调模量和能量吸收的晶格结构。

除材料喷射技术外,紫外光固化液态树脂3D打印被描述为已经历了三代产品发展:第一代是立体光刻技术(SLA),采用激光逐点扫描单一材料液态树脂;第二代被称为数字光投影技术(DLP、LCD等),使用投影实现图案的层曝光成形;第三代为连续液面制造技术(CLIP等),通过不同的窗口配置实现高达3000毫米/小时连续不间断制造,比传统光固化技术高25-100倍。

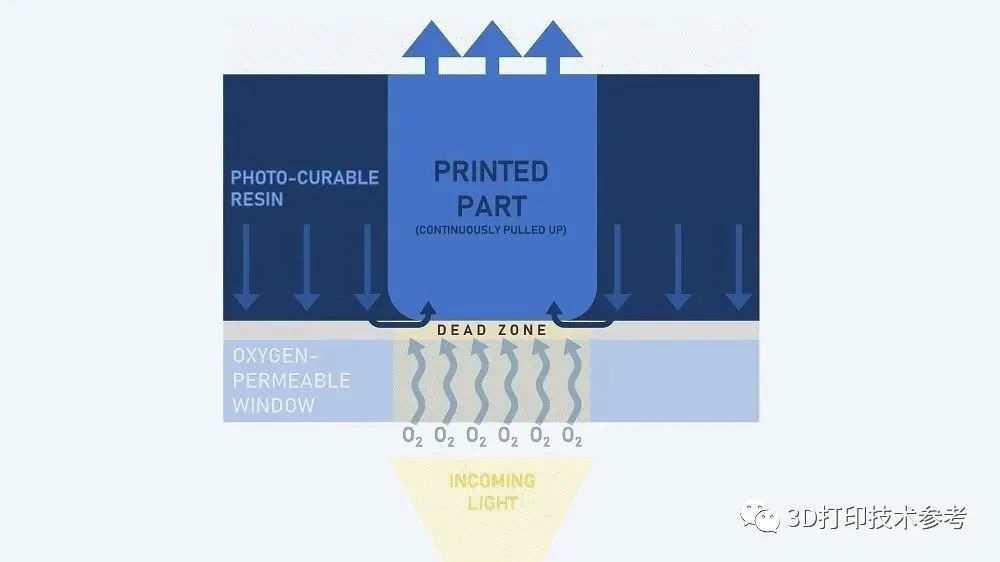

Carbon革命性的连续液面制造技术(CLIP)于2015年推出,依赖所谓dead zone的氧阻聚效应,该技术不会导致成形层与树脂槽的黏连,因而可以连续无间断打印。

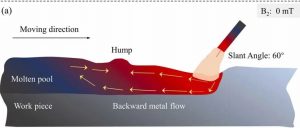

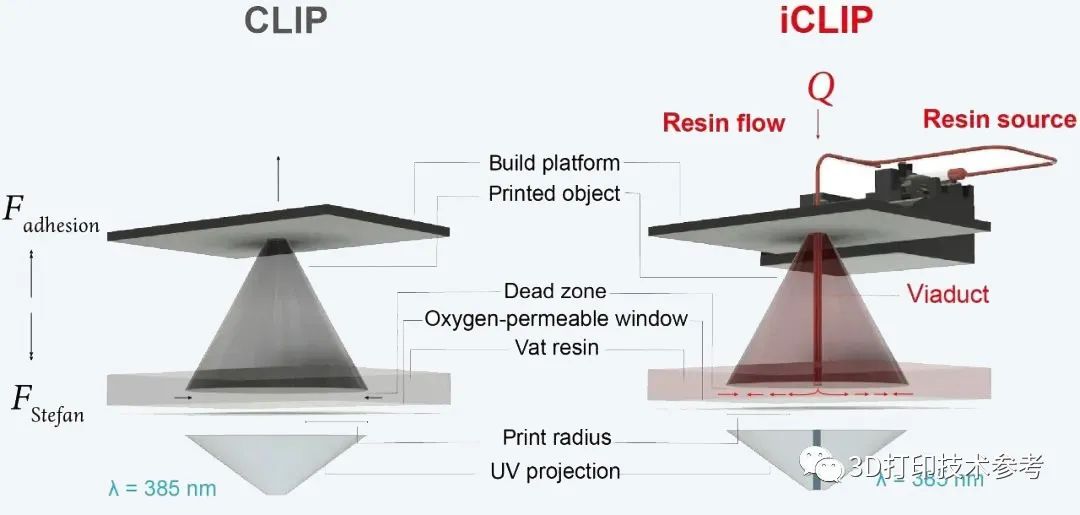

CLIP技术能够生产各向同性部件,在汽车、消费品等领域的应用已经证明其适合大批量和高分辨率制造。然而,CLIP技术的成形速度仍然明显慢于注塑成型,即便只能打印低粘度树脂,但当树脂流过成型区时也会有严重的传质限制,粘附力需要延迟时间来平衡压力。这些力也限制了打印尺寸,从润滑理论分析,打印零件的半径越大,粘附力越大。

Dead zone是限制CLIP技术打印速度的关键。随着固体部分的上升,液体树脂填充其间,实现平滑、连续打印。但如果部件上升太快或树脂特别粘稠,树脂可能填充不及时进而影响打印效果。

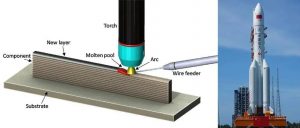

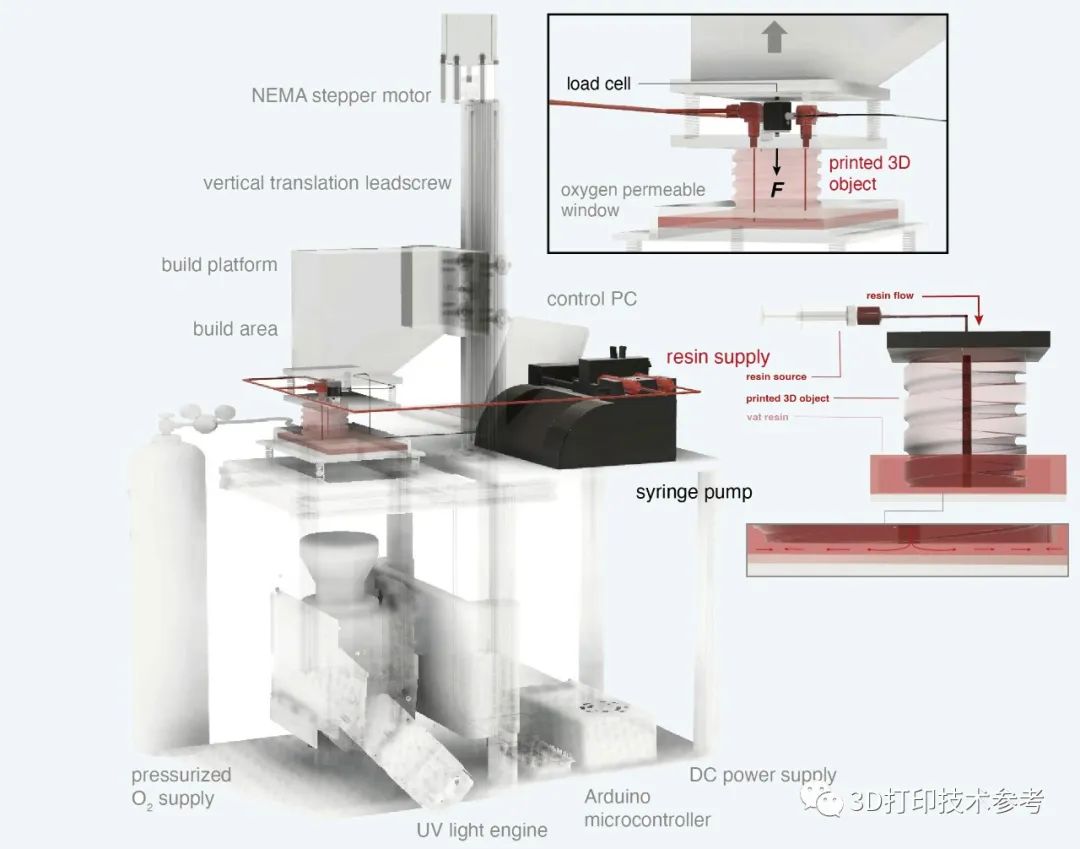

斯坦福大学的研究人员在连续液面制造技术的基础上,采用注射(Injection)的方式进行材料供给,加上连续液面制造的实质,研究人员将该技术称之为iCLIP。

使用树脂注射填充的iCLIP的新方法,研究人员在上升平台的顶部安装了注射泵,能够在关键点添加树脂。斯坦福大学机械工程博士生、主要作者Gabriel Lipkowitz表示,CLIP技术中的树脂流动是一个非常被动的过程,机器只是将部件拉起,并希望吸力将材料带到需要的区域。而通过这项新技术,可以更主动的将树脂注入打印机需要的区域。

iCLIP材料注射过程

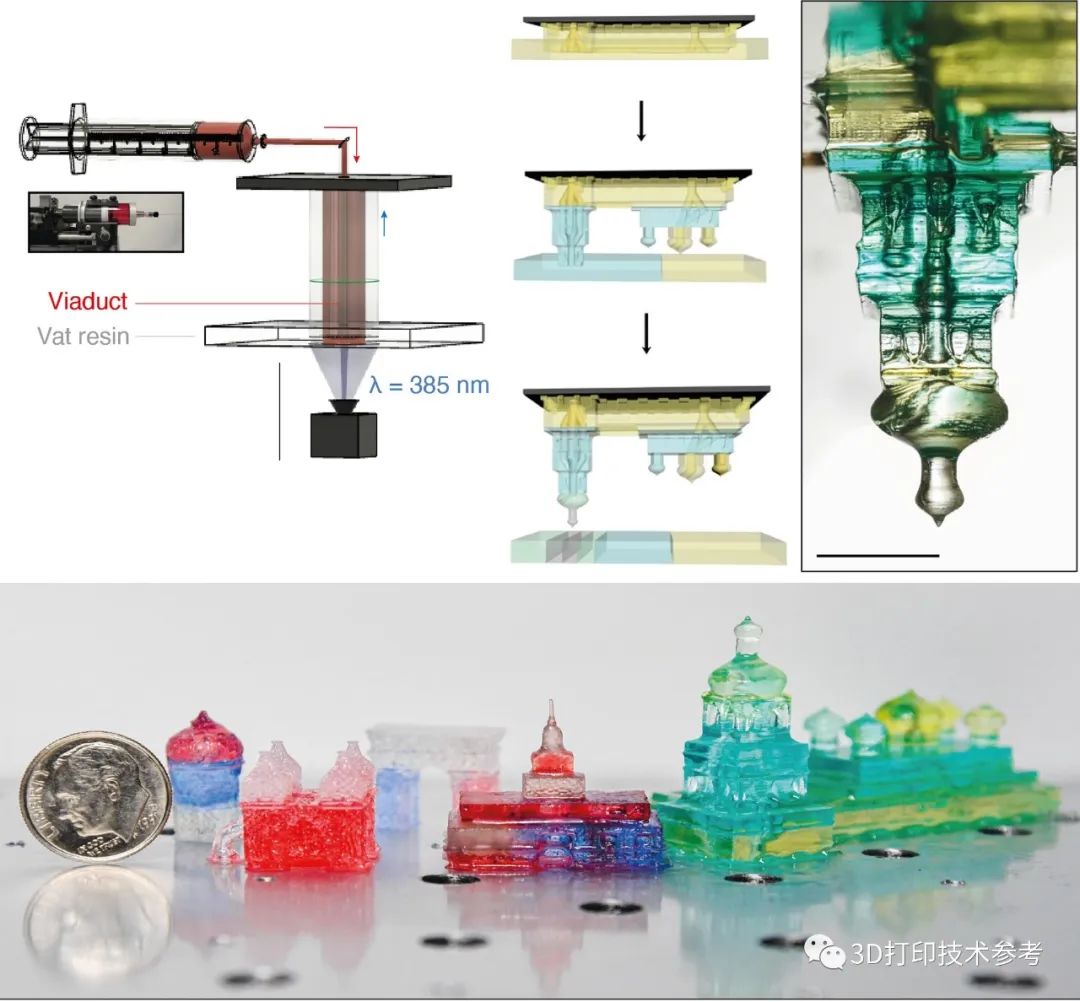

文章显示,研究人员首先通过CAD软件在零件上设计了微流控管道,通过这些管道将将树脂注入相应区域。来自注射的正压力能够显著降低粘附力,并能够消除基于CLIP的常见缺陷。同时,树脂注入管道能够显著降低吸力,从而极大提高iCLIP的打印速度。测量发现,通过一条中央管道注入树脂,可以观察到最大可实现打印速率比CLIP增加了5到10倍。

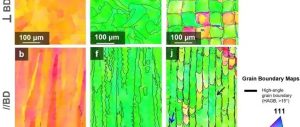

与传统的CLIP相比,将管道集成到零件中会影响iCLIP的分辨率,但通过仔细的设计策略,可以将影响降至最低。在必须包含管道的零件区域中,特征分辨率确实会下降到最小可实现的通道直径,之后才会出现诸如毛细管塌陷或通道固化等问题。实际上,这些微通道并不需要设计到零件的所有区域,其他零件区域仍然保持了CLIP技术的高分辨率。因此,新的技术实现了更高的打印速度和特征分辨率之间的折衷。

除了速度上的优势,iCLIP还有两个重要特点:提高了可打印树脂的粘度上限,还可以支持多种树脂同时打印。研究发现,在相同打印速度和零件面积下,iCLIP能够打印比CLIP高出一个数量级粘度的树脂。因此,iCLIP在高通量和高粘度3D打印之间也取得了重要进展。

同时打印多种材料对于除材料喷射外的立体光刻3D打印技术来说从未商业化使用,然而高度个性化的人体防护、可穿戴电子设备和功能分级材料对此有潜在应用。通过单独注入树脂,iCLIP提供了在打印过程中使用多种树脂进行打印的机会。研究人员用多达三种不同的注射器对打印机进行了测试,每个注射器都装有染成不同颜色的树脂,成功用各国国旗的颜色打印了几个国家的著名建筑模型,包括乌克兰国旗、蓝黄相间的圣索菲亚大教堂以及美国红白蓝相间的独立厅。

在材料性能方面,通过适当的后处理,所设计的微通道对最终零件的机械性能不会产生不利影响。在这项研究中,中央管道内的树脂在打印后会通过UV光固化来密封。实际测试的效果显示,CLIP和iCLIP打印的拉伸样条没有表现出机械性能的差异。

能够打印具有多材料或机械特性的部件是3D打印技术的重要进步,除上述提到的潜在用途外,其应用还涉及光学和传感等领域。在成功证明iCLIP具有使用多种树脂打印的潜力后,研究人员正在开发软件,以优化每个打印件的流体分配设计。他们希望确保设计师能够很好地控制树脂类型之间的界限,并有可能进一步加快打印过程。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.成立三年,国产高性能DLP 3D打印机畅销10余国家和地区

2.以面成型:让液态树脂、高分子粉末和金属材料3D打印的速度和规模呈百倍增长

3.化工巨头杜邦获得「大面积、超快速、连续光固化」3D打印系统

4.一种新型光固化3D打印工艺装备,能够处理50倍于标准的高粘度树脂